- •Цикловая комиссия

- •Учебное пособие

- •Ход урока

- •Ход урока

- •Критерии оценок для получения зачетов по выполненным лабораторным работам

- •Контрольные тесты для допуска студентов к сдаче зачета по курсу лабораторно-практических работ

- •Система лабораторно-практических работ

- •Руководство лабораторно-практическими работами

- •1. Общие положения

- •2. Вводный инструктаж

- •3. Инструктаж на рабочем месте

- •4. Повседневный инструктаж (текущий)

- •Техника безопасности

- •Выполнение работы

- •Оформление работы

- •Контрольные вопросы

- •Техника безопасности

- •Устройство прибора к-69м

- •1 Проверка максимального давления

- •2 Проверка скорости падения давления

- •3 Проверка производительности

- •4 Проверка карбюратора

- •5 Проверка герметичности игольчатого клапана

- •6 Проверка производительности ускорительного насоса

- •7 Проверка уровня топлива в поплавковой камере

- •Контрольные вопросы

- •Лабораторно-практическая работа № 7

- •Техника безопасности

- •Выполнение работы

- •Проверка герметичности форсунок «ямз-236», «238»

- •«КамАз-740» и т.Д.

- •Регулировка давления начала подъема иглы

- •Ф орсунка «КамАз»

- •Ф орсунка «маз»

- •Проверка качества распыления топлива

- •Оформление работы

- •Контрольные вопросы

- •1 Общие сведения

- •Техника безопасности

- •Установка зажигания на двигателе «змз 402.10»

- •Диагностирование прерывателя прибором э-213

- •Техника безопасности

- •Введение

- •4 Прокачка гидропривода (рис. 5)

- •5 Частичная регулировка (рис. 7)

- •6 Полная регулировка (рис. 7)

- •Лабораторно-практическая работа № 20 техническое обслуживание тормозной системы автомобиля «зил-431410» с пневматическим приводом

- •Введение

- •Оформление работы

- •Контрольные вопросы

- •4 Запрещается:

- •1 Подготовка автомобиля к испытанию

- •2 Определение тяговой силы на ведущих колесах автомобиля

- •3 Определение времени разгона и выбега автомобиля

- •4 Съезд автомобиля со стенда

- •1 Органы управления анализатором

- •2 Порядок работы с анализатором

- •3 Проверка состояния контактов прерывателя и

- •4 Проверка состояния катушки зажигания и конденсатора

- •5 Проверка отклонения в чередовании искр (асинхронизм)

- •6 Проверка углов замкнутого состояния контактов

- •7 Проверка полярности вторичного напряжения

- •8 Проверка вторичной обмотки катушки зажигания и центрального высоковольтного провода

- •9 Проверка состояния свечных проводов

- •10 Проверка состояния свечей

- •11 Проверка ротора и высоковольтных проводов

- •12 Проверка напряжения катушки зажигания

- •13 Проверка напряжения на свечах при ускорении

- •1 Общие сведения

- •2 Техника безопастности

- •3 Осмотр автомобиля

- •1 Проверка уровня охлаждающей жидкости

- •2 Проверка герметичности системы охлаждения

- •3 Проверка натяжения приводных ремней

- •4 Проверка пробуксовки приводных ремней

- •5 Определение разряжения в нижнем бочке радиатора

- •6 Проверка разности температур между верхним и нижним бачками радиатора

- •1 Общие сведения

- •2 Назначение балансировочной установки

- •3 Устройство и принцип работы

- •4 Техника безопастности

- •5 Порядок выполнения работы

- •Техника безопасности

- •Назначение прибора

- •Устройство прибора

- •Подготовка к работе

- •Порядок работы

1 Общие сведения

Во время движения автомобиля при вращении несбалансированного колеса возникают центробежные силы, вызывающие вибрацию колеса. Это ведет к усиленному износу шин, деталей ходовой части, рулевого управления, нарушаются углы установки колес.

Дисбаланс колес складывается из дисбаланса диска и шины.

Исходя из теории балансировки тел вращения, на дисбаланс шины с диском в сборе влияет:

неравномерное распределение массы материала по окружности шины, обода и диска;

эксцентриситет колеса;

размеры вертикального паза и вес вентиля;

размера катетов сварочных швов в различных точках окружности.

Различают статическую и динамическую несбалансированность.

Статическая несбалансированность вызвана неравномерным распределением массы относительно оси вращения колеса, в связи, с чем центр тяжести колеса оказывается смещенным с оси колеса.

Динамическая несбалансированность вызвана неравномерным распределением массы относительно вертикальной плоскости, проходящей через центр тяжести колеса и его ось.

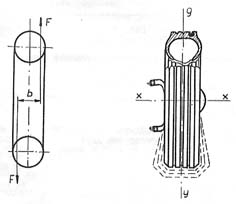

Статический дисбаланс

Динамический дисбаланс

Кроме неравномерного распределения массы по шине, на дисбаланс колеса в значительной степени влияет его радиальное и осевое биение. Биение колеса может явиться результатом неточности изготовления (овальность, эксцентриситет, перекос диска), либо следствием нарушения его геометрии в процессе эксплуатации или неточности установки колеса на ступице.

Зачастую биение колес увеличивается после деформации обода или диска во время демонтажно-монтажных работ, или при сильных ударах колес о неровности дороги и дорожных предметов.

2 Назначение балансировочной установки

Станок балансировочный 88.13.001 предназначен для статической и динамической балансировки колес легковых автомобилей в двух плоскостях коррекции.

Балансировка осуществляется одним измерением для обеих плоскостей коррекции с одновременным указанием мест установки балансировочных грузиков и их масс.

3 Устройство и принцип работы

3.1 Станок представляет собой стационарную установку. Внешний вид станка показан на рис. 1

3.2 В корпусе поз.1 размещены шпиндельный узел поз.2, привод вращения шпинделя поз.3, силовой блок поз.4

3.3 Шпиндельный узел поз.2 предназначен для придания колесу вращательного движения, преобразования дисбаланса колеса в соответствующие его величине и угловому положению электрические сигналы.

3.4 Силовой блок поз.3 предназначен для коммутации электропривода станка, а также для защиты электрооборудования.

3.5 На корпусе станка поз.1, установлен пульт управления поз.5, предназначенный для ввода данных, обработки результатов измерения и вывода их на индикацию.

3.5.1 Ввод данных и команд в станок осуществляется с помощью клавиатуры. Контроль ввода данных и результатов работы станка производится визуально с помощью 6-ти разрядной индикации. Стрелки указывают направление вращения колеса для поиска места установки балансировочных грузиков.

3.5.2 Назначение клавиш:

–

0

9

![]()

– D, диаметр окружности, проходящей через центры балансировочных грузиков, мм;

– ![]()

![]() В,

расстояние между плоскостями коррекции,

проходящими через центры балансировочных

грузиков, мм;

В,

расстояние между плоскостями коррекции,

проходящими через центры балансировочных

грузиков, мм;

– Н, расстояние от датчика до левой плоскости коррекции, измеряется с помощью шкалы поз.8 и выдвижного стержня поз.9 , мм;

–

F

3.5.2 Станок может работать в одном из режимов:

статическая балансировка (одна плоскость коррекции);

динамическая балансировка (две плоскости коррекции);

работа с тестами.

3.5.3 Перечень функций и соответствующих им режимов работы и тестов:

F 1 - тест проверки коэффициента усиления усилителя левого датчика;

F 2 - тест проверки коэффициента усиления усилителя правого датчика;

F 3 - тест измерения периода вращения шпинделя в относительных единицах;

F 4 - тест проверки клавиатуры;

F 5 - тест проверки смещения фазы правого датчика;

F 6 - тест проверки смещения фазы левого датчика;

F 7 - режим статической балансировки;

F 8 - тест проверки индикации;

F 13 - тест проверки смещения "нуля" усилителя левого датчика;

F 14 - тест проверки смещения "нуля" усилителя правого датчика;

F 15 - функция, позволяющая переключать балансировочный станок на режим с округлением результатов и без округления;

F 16 - функция, позволяющая переключать балансировочный станок на работу независимо от положения кожуха и обратно;

F 17 - тест проверки ОЗУ методом бегущих "1" и "О";

F 18 - тест проверки ОЗУ методом чтения, записи по байтам (позволяет определить неисправную микросхему ОЗУ);

F 19 - тест проверки ОЗУ методом сравнения адреса и содержимого;

F 20 - тест проверки ПЗУ.

3.6 На валу шпиндельного узла поз.2 установлен механизм крепления колеса поз.6

3.7 Для обеспечения безопасной эксплуатации станка к корпусу поз.1 крепится кожух поз.7

3.8 В основу определения величины и места расположения на колесе дисбалансных масс положен принцип возникновения разности центробежных сил, расположенных несимметрично относительно оси профиля шины.

3.9 При балансировке шпиндель станка с закрепленным на нем колесом раскручивается электродвигателем через ременную передачу до 540 об/мин. Неуравновешенная масса колеса вызывает механические колебания шпинделя, которые через корпус подшипников шпинделя передаются на два пьезоэлектрических датчика, преобразующих их в электрические импульсы. Электрические импульсы поступают в электронно-измерительный блок, на выходе из которого на цифровом табло высвечиваются показания массы дисбаланса (в граммах). Угол поворота колеса определяется с помощью датчика угла и градуированных дисков, вращающихся на одном валу с колесом.

3.10 Балансировка грузиками ведется в двух плоскостях колеса (плоскостях коррекции) - по внешней и внутренней сторонам.