- •Цикловая комиссия

- •Учебное пособие

- •Ход урока

- •Ход урока

- •Критерии оценок для получения зачетов по выполненным лабораторным работам

- •Контрольные тесты для допуска студентов к сдаче зачета по курсу лабораторно-практических работ

- •Система лабораторно-практических работ

- •Руководство лабораторно-практическими работами

- •1. Общие положения

- •2. Вводный инструктаж

- •3. Инструктаж на рабочем месте

- •4. Повседневный инструктаж (текущий)

- •Техника безопасности

- •Выполнение работы

- •Оформление работы

- •Контрольные вопросы

- •Техника безопасности

- •Устройство прибора к-69м

- •1 Проверка максимального давления

- •2 Проверка скорости падения давления

- •3 Проверка производительности

- •4 Проверка карбюратора

- •5 Проверка герметичности игольчатого клапана

- •6 Проверка производительности ускорительного насоса

- •7 Проверка уровня топлива в поплавковой камере

- •Контрольные вопросы

- •Лабораторно-практическая работа № 7

- •Техника безопасности

- •Выполнение работы

- •Проверка герметичности форсунок «ямз-236», «238»

- •«КамАз-740» и т.Д.

- •Регулировка давления начала подъема иглы

- •Ф орсунка «КамАз»

- •Ф орсунка «маз»

- •Проверка качества распыления топлива

- •Оформление работы

- •Контрольные вопросы

- •1 Общие сведения

- •Техника безопасности

- •Установка зажигания на двигателе «змз 402.10»

- •Диагностирование прерывателя прибором э-213

- •Техника безопасности

- •Введение

- •4 Прокачка гидропривода (рис. 5)

- •5 Частичная регулировка (рис. 7)

- •6 Полная регулировка (рис. 7)

- •Лабораторно-практическая работа № 20 техническое обслуживание тормозной системы автомобиля «зил-431410» с пневматическим приводом

- •Введение

- •Оформление работы

- •Контрольные вопросы

- •4 Запрещается:

- •1 Подготовка автомобиля к испытанию

- •2 Определение тяговой силы на ведущих колесах автомобиля

- •3 Определение времени разгона и выбега автомобиля

- •4 Съезд автомобиля со стенда

- •1 Органы управления анализатором

- •2 Порядок работы с анализатором

- •3 Проверка состояния контактов прерывателя и

- •4 Проверка состояния катушки зажигания и конденсатора

- •5 Проверка отклонения в чередовании искр (асинхронизм)

- •6 Проверка углов замкнутого состояния контактов

- •7 Проверка полярности вторичного напряжения

- •8 Проверка вторичной обмотки катушки зажигания и центрального высоковольтного провода

- •9 Проверка состояния свечных проводов

- •10 Проверка состояния свечей

- •11 Проверка ротора и высоковольтных проводов

- •12 Проверка напряжения катушки зажигания

- •13 Проверка напряжения на свечах при ускорении

- •1 Общие сведения

- •2 Техника безопастности

- •3 Осмотр автомобиля

- •1 Проверка уровня охлаждающей жидкости

- •2 Проверка герметичности системы охлаждения

- •3 Проверка натяжения приводных ремней

- •4 Проверка пробуксовки приводных ремней

- •5 Определение разряжения в нижнем бочке радиатора

- •6 Проверка разности температур между верхним и нижним бачками радиатора

- •1 Общие сведения

- •2 Назначение балансировочной установки

- •3 Устройство и принцип работы

- •4 Техника безопастности

- •5 Порядок выполнения работы

- •Техника безопасности

- •Назначение прибора

- •Устройство прибора

- •Подготовка к работе

- •Порядок работы

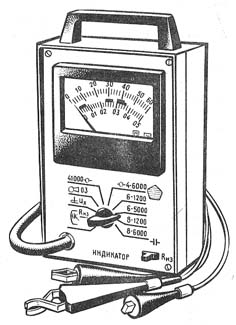

Диагностирование прерывателя прибором э-213

ЦЕЛЬ РАБОТЫ: изучить процесс и усвоить приемы по диагностике технического состояния прерывателей, выявлению причин неисправностей и их устранению.

СОДЕРЖАНИЕ РАБОТЫ: проверить состояние системы зажигания внешним осмотром, проверить состояние конденсатора, контактов прерывателя, угла замкнутого состояния контактов прерывателя.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1 Прибор для проверки системы зажигания Э-213,

2 Набор инструментов слесаря-электрика,

3 Двигатель «ЗМЗ-53А» или «ЗИЛ-130».

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

И справная

работа приборов системы зажигания

обеспечивает бесперебойную и экономичную

работу двигателя. В процессе эксплуатации

автомобиля могут возникнуть случаи

появления отказов и неисправностей в

прерывателе – окисление, ослабление

или подгорание различных контактов,

изменение зазора между контактами

прерывателя и т.д. В результате появляются

перебои в работе двигателе, падение

мощности, перерасход топлива и разжижение

масла топливом. Ошибки в регулировке

зазоров между контактами прерывателя

на 0,2мм увеличивают расход топлива до

7-10%. Для надежной безотказной работы

системы зажигания необходима периодическая

и всесторонняя проверка прерывателя в

процессе технического обслуживания

автомобиля.

справная

работа приборов системы зажигания

обеспечивает бесперебойную и экономичную

работу двигателя. В процессе эксплуатации

автомобиля могут возникнуть случаи

появления отказов и неисправностей в

прерывателе – окисление, ослабление

или подгорание различных контактов,

изменение зазора между контактами

прерывателя и т.д. В результате появляются

перебои в работе двигателе, падение

мощности, перерасход топлива и разжижение

масла топливом. Ошибки в регулировке

зазоров между контактами прерывателя

на 0,2мм увеличивают расход топлива до

7-10%. Для надежной безотказной работы

системы зажигания необходима периодическая

и всесторонняя проверка прерывателя в

процессе технического обслуживания

автомобиля.

ОЗНАКОМЛЕНИЕ С ИНСТРУКЦИЕЙ ПРИБОРА Э-213

Прибор Э-213 для проверки прерывателей-распределителей предназначен для контроля и регулировки прерывателей-распределителей четырех, шести, восьмицилиндровых двигателей автомобилей с отрицательной полярностью «массы», а также для контроля качества изоляции и емкости конденсаторов системы зажигания.

Прибор состоит из панели и корпуса, скрепленных четырьмя винтами. На панели установлены измерительный прибор 2, кнопка 6, переключатель 7 вида проверок. В нижней части панели выходит наружу присоединительный шнур 1, состоящий из 3 проводов. Панель выполнена из 2-х пластин. К несущей пластине приварены два кронштейна, на которых установлены подстроенные резисторы и транзистор, хомут для крепления крупногабаритного конденсатора. Верхняя пластина – фальшпанель – имеет на лицевой стороне надписи. В верхней части корпуса закреплена ручка для переноски прибора, а не дне установлены четыре резиновые ножки (амортизаторы).

тахометра – 0-6000 об/мин с ценой деления 200 об/мин, 0-1200 об/мин с ценой деления 40 об/мин;

емкости – 0-0,5 мкф с ценой деления 0,02 мкф.

На шкале 0-6000 об/мин нанесена допустимая зона величины падения напряжения на контактах прерывателя (0,1); на шкале емкости нанесена допустимая зона величины сопротивления изоляции конденсатора (50 Мом).

Кроме того, на шкале нанесены допустимые зоны величины угла замкнутого состояния контактов прерывателя:

для четырехцилиндрового – 46-50о

«ВАЗ» – 52-58о

для шестицилиндрового – 38-43о

для восьмицилиндрового – 28- 32о

Переключатель 7 имеет следующие положения:

«С» – проверка емкости конденсатора;

«R изм» – проверка сопротивления изоляции конденсатора;

«U к» – проверка падения напряжения на контактах прерывателя;

«d з» – проверка угла замкнутого состояния контактов прерывателя.

Остальные шесть положений переключателя предназначены для измерения частоты вращения коленчатого вала двигателя в зависимости от числа цилиндров и пределы измерения («1200» или «6000»).

ВЫПОЛНЕНИЕ РАБОТЫ

1 Проверка системы зажигания внешним осмотром

осмотреть и очистить изоляторы свечей зажигания, крышку распределителя и катушку зажигания;

осмотреть и очистить провода высокого напряжения;

проверить крепление проводов к свечам, прерывателю-распределителю, катушке зажигания;

проверить крепление распределителя.

Результаты осмотра записать при оформлении работы.

2 Подключение прибора

подключить провода с зажимом «М» к массе автомобиля;

подключить провода с зажимом «Б» к клемме «плюс» аккумуляторной батареи;

подключить провода с зажимом «Пр» к конденсатору прерывателя.

3 Порядок проверки

проверки «С», «R из», «U к» выполняются при неработающем двигателе;

при проверках «С» и «R из» вывод конденсатора, надо отсоединить от распределителя.

Запрещается нажимать кнопку «С», «R из» при положении переключателя вида проверок в положении «С», если двигатель работает (или включено зажигание).

4 Проверка конденсатора

а) Проверка емкости конденсатора.

отсоединить провод низкого напряжения от прерывателя, снять крышку прерывателя, поворачивать к/вал до размыкания контактов;

поставить переключатель 7 вида проверок в положение «С»;

нажать кнопку 6;

прочитать на шкале «С» величину емкости конденсатора.

ТУ: 0,17-0,25 мкф – для прерывателей четырех и шести кулачковых, 0,25-0,3 мкф – для прерывателей восьми кулачковых.

Данные занести в таблицу отчета.

б) Проверка состояния изоляции.

переставить переключатель 7 в положение «R из»;

нажать на кнопку 6;

определить по шкале «С» прибора состояние изоляции конденсатора.

ТУ: стрелка прибора должна находится в зоне «R из» на шкале «С».

отпустить кнопку 6 и подсоединить провод конденсатора на место.

5 Проверка состояния контактов прерывателя

снять крышку прерывателя и разносную пластину;

поставить переключатель 7 в положение «U к»;

поворачивать коленчатый вал рукояткой до замыкания контактов прерывателя;

включить зажигание;

контролировать состояние контактов прерывателя.

ТУ: стрелка прибора не должна выходить из пределов зоны «U к» по шкале «V».

Если стрелка прибора выходит за пределы указанной зоны, то контакты необходимо зачистить или заменить.

выключить зажигание.

6 Проверка угла замкнутого состояния контактов прерывателя

поставить переключатель вида проверок в положение «d з»;

включить зажигание, завести двигатель автомобиля и установить частоту вращения коленчатого вала 1000 – 1500 об/мин;

определить угол замкнутого состояния контактов прерывателя.

ТУ: стрелка прибора должна находится а пределах зоны «8Ц», соответствующей числу цилиндров проверяемого двигателя. При несоответствии произвести регулировку зазора между контактами прерывателя.

увеличить число оборотов коленчатого вала двигателя до 3500-4000 об/мин;

контролировать состояние пружины подвижного контакта по изменению положения стрелки прибора.

ТУ: изменение показаний прибора не должно превышать 2 (половину зоны).

Результаты замеров занести в лабораторную тетрадь.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Оборудование рабочего места:______________________________________________

Внешний осмотр системы зажигания_________________________________________

Результаты проверка прерывателя.

№ |

Показатели |

Результат проверки |

По норме |

Работы, выполняемые по устранению неисправностей |

1 |

Емкость конденсатора |

|

0,25-0,3 мкф |

|

2 |

Состояние изоляции |

|

«R из» (зона) |

|

3 |

Состояние контактов прерывателя |

|

«U к» (зона) 0,0-0,15 |

|

4 |

Угол замкнутого состояния контактов прерывателя |

|

«8Ц» (зона) |

|

ВЫВОД:_________________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

К каким последствиям приводит ухудшение технического состояния конденсатора?

Каким инструментом и как зачищают контакты?

Каков порядок регулировки зазора между контактами прерывателя?

Какие правила следует выполнять при работе с прибором?

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №13

ПРОВЕРКА И РЕГУЛИРОВКА СВЕТА ФАР

ЦЕЛЬ РАБОТЫ: изучить методы и освоить приемы по проверке и регулировке света фар, а также применяемое при этом оборудование.

СОДЕРЖАНИЕ РАБОТЫ: проверка и регулировка света фар.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1Универсальный контрольно-регулировочный прибор для фар «Новатор» ГДР

2 Отвертка

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

Исправное состояние и правильная установка фар является важнейшими условиями безаварийного движения автомобилей в темное время суток. Отклонение в регулировке фар и недостаточная сила их света значительно снижает качество освещения дороги. Неправильная регулировка приводит к ослеплению водителей встречных транспортных средств или к сокращению длины освещаемого участка дороги. Эти обстоятельства вынуждают водителя значительно снизить скорость движения автомобиля во избежания наезда и аварии.

Не допускаются к эксплуатации автомобили с фарами, не обеспечивающими освещение дороги на расстоянии 30 м при ближнем свете и 100 м при дальнем свете.

ПРИБОР КОНТРОЛЬНО-РЕГУЛИРОВОЧНЫЙ УНИВЕРСАЛЬНЫЙ

Д ЛЯ

ПРОВЕРКИ УСТАНОВКИ АВТОМОБИЛЬНЫХ ФАР

ЛЯ

ПРОВЕРКИ УСТАНОВКИ АВТОМОБИЛЬНЫХ ФАР

УСТРОЙСТВО ПРИБОРА

1 Основание

2 Стойка

3 Измерительный корпус

4 Рейка

5 Стопорная муфта

6 Маховик

7 Центрирующий прутик

8 Контрольный экран

9 Окно установки значения Х

10 Рукоятка установки значения Х

11 Световое окно

12 Гнездо установки измерительной рейки

13 Рукоятка для перемещения прибора

ВЫПОЛНЕНИЕ РАБОТЫ

Настройка прибора «Новатор»:

вставить измерительную рейку в гнезде прибора;

надеть на рейку центрирующие прутки;

по данным таблицы установить рукоятку на требующееся значение;

установить прибор перед проверяемой фарой.

Марка автомобиля |

Значение Х см. |

«Москвич 403-408» |

20 |

«Москвич-412» |

25 |

«Волга М 21» |

20 |

«ГАЗ-24» «Волга» |

25 |

«ВАЗ-2101» «Жигули» |

25 |

«ВАЗ-21011» |

25 |

«ВАЗ-2102» |

27 |

«ВАЗ-2103» |

25 |

«КамАЗ» |

25 |

«ЛиАЗ-677» |

10 |

«ПАЗ-672» |

25 |

Проверка правильности установки фар:

ослабить стопорную муфту;

при помощи маховика установить прибор так, чтобы световой поток попадал в световое окно;

подвести острия обоих центрирующих прутков вплотную к обоим фарам, при этом должны быть направлены в центр рассеивателя фары;

включить ближний свет.

ТУ: наклон фары с асимметричным ближним светом считается правильным, если граница тени проходит точно по левой горизонтальной части пунктирной линии и, если в правой части контрольного экрана соответствует углу пунктирной линии. Изгиб границы светотени должен совпадать с изгибом пунктирной линии. Он может слегка отклониться вправо, но никогда влево. ┼

включить дальний свет

ТУ: на контрольном экране крестик в пределах зоны для пятна дальнего света, ограниченной углами, должен находиться в центре светового пятна.

при регулировке противотуманных фар значение Х перевести на 10 см больше, чем ближнего света.

ТУ: верхняя граница светотени должна прилегать к горизонтальной части пунктирной линии.

Данные проверки фар занести в лабораторную тетрадь.

Регулировка света фар:

отвернуть винт крепления ободка фары, снять ободок;

регулировать положение светового пятна верхним и левым боковыми винтами регулировки фары.

ТУ: при вращении верхнего винта световое пятно будет перемещаться по вертикали, левым боком – по горизонтали.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

Показатели |

По норме |

При замере |

Заключение |

Направление света фар |

|

|

|

Дальнего |

|

|

|

Ближнего |

|

|

|

ВЫВОД:________________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

Чем производится регулировка ближнего света фар?

На сколько метров должен светить ближний и дальний свет фар?

Требования к автомобилю, приезжающего на проверку и регулировку фар.

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №14

ПРОВЕРКА И РЕГУЛИРОВКА ГЛАВНОЙ ПЕРЕДАЧИ

АВТОМОБИЛЯ «ЗИЛ-431410»

ЦЕЛЬ РАБОТЫ: изучить и освоить порядок регулировки ведущей шестерни главной передачи, подшипников промежуточного вала, дифференциала, зацепления ведущей и ведомой шестерни.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1 Пост по проверке и регулировке главной передачи «ЗИЛ-431410»

2 Специальное приспособление для замера люфтов

3 Динамометр

4 Краска

5 Кисточка

6 Набор ключей

ТЕХНИКА БЕЗОПАСНОСТИ

1 Не разбирайте главную передачу на отдельные детали.

2 Производите работу в строгом соответствии с описанием в лабораторной работе.

3 Инструмент и детали укладывайте на подсветке в строгом порядке. НЕБРЕЖНОСТЬ ПРИ УКЛАДКЕ ПРИВОДИТ К ТРАВМЕ.

4 Не раскачивать редуктор на стенде.

5 Сделать запись о том, что Вы получили инструктаж по данной лабораторной работе.

Долговечность конической пары главной передачи существенно зависит от постоянства и качества зацепления, правильность зацепления нарушается при появлении зазоров в подшипниках особенно в подшипниках ведущей шестерни, а также из-за осевого перемещения шестерен. Подшипники вала ведущей и ведомой шестерни главной передачи собираются с предварительным натягом, т.е. так, что между роликами и кольцами подшипников создается некоторое напряжение, которое контролируется по сопротивления вращения вала, при эксплуатации подшипники изнашиваются, в результате предварительный натяг уменьшается.

При увеличении зазора более 0,05 мм подшипники необходимо регулировать.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Регулировка затяжки подшипников вала ведущей конической шестерни главной передачи.

2 Отвернуть болты крепления картера подшипников ведущей шестерни главной передачи.

3 Снять вал ведущей шестерни в сборе с картером, слегка постукивая молотком по картеру.

4 Снять регулировочные прокладки, установленные между картером ведущей шестерни и картером редуктора.

5 Закрепить в тиски вал ведущей шестерни в сборе с картером.

6 Зафиксировать ведущую шестерню приспособлением от проворачивания.

7 Расшплинтовать и отвернуть гайку крепления фланца.

8 Снять опорную шайбу гайки и фланец, постукивая по нему молотком.

9 Отвернуть болты крепления крышки и снять крышку с прокладкой и упорную шайбу.

10 Вынуть из картера передний подшипник.

11 Вынуть регулировочные прокладки и подобрать новые.

ТУ: регулировка производится подбором 2-х регулировочных прокладок, выпускаемых заводом следующих размеров:

2,00-2,02; 2,05-2,07; 2,15-2,17; 2,25-2,27; 2,35-2,37; 2,45-2,47; 2,55-2,57; 2,60-2,62 мм.

12 Установить подобранные регулировочные прокладки, подшипник, упорную шайбу, крышку с прокладкой, фланец, опорную шайбу, завернуть гайку моментом 20-25 кг, поворачивая вал ведущей шестерни.

ТУ: крышку с прокладкой не крепить, а сдвинуть в сторону фланца так, чтобы сальник не оказывал сопротивления вращению вала.

13 Снять приспособление, фиксирующее ведущую шестерню.

14 Зацепить динамометр за ушко фланца вала ведущей шестерни.

15 Поворачивая вал динамометром и определить момент для проворачивания

ТУ: момент для поворачивания вала 0,1-0,35 кгм, что соответствует усилию 2,7-3,7 кг. Если момент не соответствует ТУ повторить регулировку.

16 Закрепить крышку.

17 Зашплинтовать гайку.

18 Снять с тисков вал ведущей шестерни в сборе.

Рисунок 1 Проверка затяжки подшипников вала ведущей конической шестерни

1-динамометр; 2-фланец; 3-гайка; 4-крышка; 5-картер подшипников; 6-веду- щая коническая шестерня; 7-тиски.

Рисунок 2 Ведущий мост автомобиля «ЗИЛ-130»:

1-фланец; 2-сальник; 3, 15, 18 и 32-крышки; 4-шайба; 5-уплатнительная прокладка; 6, 9, 14, 24 и 31-роликоподшипники; 7-стакан; 8-регулировочные шайбы; 10 и 13-регулировочные прокладки; 11-ведущая коническая шестерня; 12-ведомое коническое колесо; 16-ведущая цилиндрическая шестерня; 17-картер главной передачи; 19 и 29-опорные шайбы; 20-правая чашка дифференциала; 21-ведомое цилиндрическое колесо; 22-полуосевое зубчатое колесо; 23-левая чашка дифференциала; 25-регулировочная гайка; 26-полуось; 27-картер моста; 28-сателлит; 30-крестовина; 33-распорная втулка.

РЕГУЛИРОВКА ЗАТЯЖКИ ПОДШИПНИКОВ

ПРОМЕЖУТОЧНОГО ВАЛА ГЛАВНОЙ ПЕРЕДАЧИ

Для того чтобы осуществить регулировку затяжки подшипников промежуточного вала главной передачи необходимо снять дифференциал.

1 Отогнуть замочные пластинки головок болтов стопора.

2 Отвернуть болты крепления стопора, снять замочные пластины и стопоры регулировочных гаек.

3 Расшплинтовать гайки крепления крышек подшипников, гаек коробки дифференциала.

4 Отвернуть эти гайки и пометить опоры картера и крышки.

5 Снять крышки и обе регулировочные гайки и пометить их.

6 Снять дифференциал вместе с подшипниками после снятия дифференциала необходимо приступить к регулировке подшипников промежуточного вала главной передачи.

пометить крышку подшипников;

отвернуть болты крепления подшипников и снять их в сборе с регулировочными прокладками, слегка постукивая по ним молотком;

снять с обеих крышек регулировочные прокладки одинаковой толщины и по равному количеству.

ТУ: прокладки снимаются из-под крышек в том случае, если в подшипниках вала имеем осевой зазор, при слишком тугом поворачивании прокладки следует добавлять. Обязательно наличие под каждой крышкой подшипников прокладок 0,05 и 0,1 мм, остальные прокладки – по необходимости.

Набор регулировочных прокладок, выпускаемых заводом состоит из 5 штук размером: 0,1; 0,5; 0,2; 0,1; 0,05 мм.

установить крышки подшипников и завернуть болты крепления;

зацепить динамометр за верхний зуб конической шестерни проворачивать вал, определить момент проворачивания.

ТУ: момент для проворачивания должен быть в пределах 0,1-0,35 кгм. При несоответствии произвести регулировку. При моменте менее ТУ прокладки надо убирать, при моменте более чем ТУ – добавлять.

Рисунок 3 Проверка затяжки подшип- ников вала ведущей цилиндрической шестерни.

РЕГУЛИРОВКА ЗАЦЕПЛЕНИЯ ЗУБЬЕВ КОНИЧЕСКИХ ШЕСТЕРЕН

1 Установить вал ведущей конической шестерни с регулировочными прокладками в картер редуктора и закрепить болтами.

2 Нанести краску на рабочие поверхности 3-4 зубьев ведомой конической шестерни.

3 Поворачивать вал ведущей конической шестерни в одну и другую сторону, притормаживая рукой ведомую шестерню.

4 Определить по образовавшимся пятнам контакта характер зацепления шестерни.

ТУ: сравнить положение пятна контакта с образом на плакате и осуществить регулировку зацепления.

5 Перемещение вала ведущей конической шестерни осуществляется изменением толщины набора регулировочных прокладок, установленных между фланцами картера вала ведущей шестерни и картером редуктора.

ТУ: набор, выпускаемых заводом регулировочных прокладок, состоит из 5 штук размером: 1,0; 0,5; 0,2; 0,1; 0,05 мм.

6 Перемещение ведомой конической шестерни осуществляется перестановкой прокладок из-под одной крышки картера редуктора под фланец другой крышки.

ТУ: перестановка осуществляется без изменения их общей толщины, чтобы не нарушить регулировку подшипников вала цилиндрической шестерни.

7 Установить приспособление для замера бокового зазора в зацеплении зубьев конических шестерен на редуктор.

8 Упереть ножку индикатора приспособления на зуб ведомой шестерни.

9 Перемещать ведомую шестерню вдоль оси, удерживая от проворачивания ведущей шестерни, определить боковой зазор в зацеплении.

ТУ: боковой зазор в зацеплении зубьев конических шестерен должен быть в пределах 0,15-0,4 мм для новых шестерен, не более 0,5 мм для шестерен бывших в эксплуатации.

10 Зацепить динамометр за ушко фланца ведущего вала и определить момент для проворачивания ведущего вала.

ТУ: момент должен быть в пределах 0,21-0,70 кгм.

11 Зацепить окончательные болты крепления картера вала ведущей конической шестерни.

ТУ: момент затяжки 6-8 кгм.

Р исунок

4 Проверка бокового зазора в зацеплении

зубьев конических шестерен с помощью

индикатора.

исунок

4 Проверка бокового зазора в зацеплении

зубьев конических шестерен с помощью

индикатора.

Таблица № 1

Примечание – Пятно контакта получают путем вращения ведущей шестерни в обе стороны при подтормаживании рукой зубчатого колеса (ведомой шестерни).

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

Приведите перерасчет показаний усилия динамометра в крутящий момент. Результаты проверки запишите в таблицу.

Показатели состояния главной передачи |

Замер до регулировки |

Замер после регулировки |

ТУ |

Крутящий момент, необходимый для поворота вала ведущей шестерни |

|

|

|

Крутящий момент, необходимый для поворота вала ведомой шестерни |

|

|

|

Боковой зазор в зацеплении ведущей и ведомой шестерни |

|

|

|

Крутящий момент, необходимый для проворачивания ведущей и ведомой шестерни в сборе |

|

|

|

ВЫВОД:_________________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как определить необходимость в регулировке затяжки подшипников ведущего вала главной передачи?

Чем регулируют затяжки подшипников ведущего вала главной передачи?

Технология проверки и регулировки затяжки подшипников промежуточного вала.

Как определить характер зацепления ведущей и ведомой конических шестерен главной передачи?

Как определить боковой зазор в зацеплении ведущей и ведомой конических шестерен главной передачи?

Технология регулировки зацепления ведущей и ведомой конических шестерен главной передачи.

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №15

ДИАГНОСТИКА ТОПЛИВНОЙ ЭКОНОМИЧНОСТИ

ДВИГАТЕЛЯ

ЦЕЛЬ РАБОТЫ: изучить методы и приобрести первоначальные навыки по проверке топливной экономичности двигателя.

СОДЕРЖАНИЕ РАБОТЫ: 1 Определить техническое состояние системы питания автомобиля внешним осмотром

2 Определить расход топлива:

- на оборотах холостого хода;

- под нагрузкой при постоянной скорости движения автомобиля.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

- стенд тяговый автоматизированной модели К-485В;

- автомобиль «УАЗ-3303»;

- расходомер топлива К-516, 02;

- секундомер:

- ключи открытия 12×14, 14×17 мм;

- отвертка.

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

УСТРОЙСТВО РАСХОДОМЕРА ТОПЛИВА

Р асходомер

топлива состоит из корпуса, на котором

закреплены:

асходомер

топлива состоит из корпуса, на котором

закреплены:

1 Трубопровод подвода топлива от топливного насоса автомобиля

2 Кран управления подачи топлива

3 Трубопровод отвода топлива от прибора к карбюратору

4 Трубопровод подвода топлива в уравнительный бак

5 Трубопровод подвода топлива в мерную колбу

6 Мерная колба

7 Уравнительный бак

8 Клапан выпуска воздуха из колбы

9 Указатель давления топлива в приборе

На правой стенке имеется окно для просветки колбы, сзади – открытый кран для хранения принадлежностей (штуцера) и переходники для переключения расходомера к системе питания автомобиля.

Расходомер топлива. Внешний вид

ПРИНЦИП РАБОТЫ РАСХОДОМЕРА

Во время работы расходомер может находиться в двух режимах:

заполнение системы трубопроводов и мерной колбы топливом;

измерение расхода топлива из колбы.

В первом режиме рукоятка крана управления подачи топлива 2 находится в положении «Подготовка», при этом топливо поступает из топливного насоса двигателя автомобиля по трубопроводу 1,через открытый кран 2 в трубопровод 3 и далее в карбюратор двигателя. Одновременно топливо поступает по трубопроводам 4 и 5 в мерную колбу 6 и уравнительный бак 7, сжимая находящийся там воздух до давления, развиваемого бензонасосом.

Необходимый уровень топлива в колбе 6 устанавливается с помощью клапана 8, при нажатии на него кнопку верхняя часть колбы сообщается с атмосферой.

При втором режиме рукоятки крана 2 находится в положении «Измерение», при этом кран закрыт, топливо от топливного насоса автомобиля поступает только в уравнительный бак и посредством воздушной подушки в нем обеспечивает постоянство давления топлива, поступающего из мерной колбы в карбюратор.

ТЕХНИКА БЕЗОПАСНОСТИ

1 К работе с расходомером допускаются лица, изучившие руководство по эксплуатации, прошедшие инструктаж, а также изучившие требования безопасности при работе с этилированным бензином

2 Подключение (отключение) расходомера к топливной системе автомобиля должно производиться на неработающем двигателе с герметизацией соединений, исключающих утечку бензина

3 Остальные требования мер безопасности при работе с автомобилем, установленном на тяговом стенде модели К-516, в соответствии с указаниями, записанными в лабораторной работе «Диагностика общего технического состояния автомобиля»

ВЫПОЛНЕНИЕ РАБОТЫ

1 Подготовка к выполнению работы:

установить автомобиль на стенд модели К-485Б, поставить под верхние колеса упоры, закрепить на выхлопной трубе шланг отвода выхлопных газов;

опустить опорные площадки стенда;

установить вентилятор обдува двигателя в рабочее положение;

установить расходомер так, чтобы свет падал на экран за колбой через окно боковой стенки корпуса;

отсоединить бензопровод от фильтра тонкой очистки топлива и карбюратора:

завернуть в фильтр тонкой очистки топлива и карбюратор переходники из комплекта расходомера;

подсоединить муфту трубок расходомера к переходникам.

ТУ: подсоединение произвести с учетом надписей на панели расходомера.

установить рукоятку крана управления подачи топлива в положение «Подготовка».

2 Внешний осмотр системы питания

проверить герметичность топливного бака, соединение топливопроводов, бензонасоса и карбюратора.

ТУ: подтекание топлива не допускается.

проверить внешним осмотром крепление карбюратора, топливного насоса, фильтра тонкой очистки, топливопроводов;

проверить действия привода, полноту открывания и закрывания дроссельной и воздушной заслонок;

запустить двигатель, проверить герметичность соединений топливопроводов, топливного насоса и карбюратора.

ТУ: подтекание топлива не допускается.

прогреть двигатель, убедиться в отсутствии перебоев, стуков, шумов, проверить показания контрольных приборов, уровень топлива в поплавковой камере карбюратора.

ТУ: двигатель должен устойчиво работать на малой частоте вращения, равномерно без «провалов» и «хлопков» развивать обороты, не должно быть резко выделяющихся местных стуков и шумов, давление масла должно быть в норме, уровень топлива в поплавковой камере карбюратора должен быть в соответствии с инструкцией по данному карбюратору.

3 Определение расхода топлива на холостом ходу

установить режим работы двигателя на холостом ходу;

проконтролировать уровень топлива в мерной колбе прибора.

ТУ: уровень топлива в мерной колбе должен быть на верхней отметке.

повернуть рукоятку крана управления подачи топлива в положение «Измерение», и когда уровень топлива в колбе понизится до отметки «0», включить секундомер;

контролировать уровень топлива в мерной колбе, и когда он понизится до нижней отметки в колбе, выключить секундомер;

повернуть рукоятку крана управления подачи топлива в положение «Подготовка» и в случае необходимости повторить измерение расхода топлива;

данные расхода топлива записать в лабораторную тетрадь.

4 Определение расхода топлива под нагрузкой при постоянной скорости движения:

установить ручку регулятора скорости на выносном пульте 50 км/час;

разогнать автомобиль и после выхода на прямую передачу, плавно нажимая на педаль акселератора, добиться скорости на приборной доске 50 км/час;

после стабилизации стрелки указателя скорости замер расхода топлива.

ТУ: технология проверки расхода топлива та же, что на холостом ходу работы двигателя. В случае необходимости повторить измерение расхода топлива;

данные расхода топлива записать в лабораторную тетрадь.

5 Съезд автомобиля со стенда:

снять с выхлопной трубы шланг отвода выхлопных газов, убрать из под передних колес упоры;

установить вентилятор обдува двигателя в исходное положение;

отсоединить трубопроводы расходомера от системы питания и подсоединить трубопровод от фильтра тонкой очистки топлива к карбюратору;

поднять опорные площадки стенда и произвести съезд автомобиля со стенда.

ТУ: съезд производить плавно, без рывков на низшей передаче.

6 Выполнение расчетов по определению расхода топлива

Расход топлива определяется по формулам:

1 На холостом ходу:

![]()

2 Под нагрузкой при постоянной скорости движения автомобиля

![]()

где: q-объем израсходованного топлива, см

Т- время измерения расхода топлива, с

Vа- скорость движения автомобиля, км/час

Данные расчеты занести в лабораторную тетрадь.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

Наружный осмотр системы питания:_________________________________________

№ |

Режим проверок |

Время расхода |

Расход топлива факт. |

Норма расхода |

1 |

На холостом ходу |

|

|

|

2 |

Под нагрузкой при постоянной скорости движения |

|

|

|

ВЫВОД:_________________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Методы диагностики технического состояния автомобиля

2 В чем заключается принцип работы расходомера топлива?

3 Техника безопасности при выполнении лабораторной работы

4 Перечислите работы внешнего осмотра системы питания

5 Перечислите основные неисправности системы питания, вызывающие повышенный расход топлива при работе двигателя:

а) на холостом ходу;

б) под нагрузкой при постоянной скорости движения

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №16

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТРАНСМИССИИ

АВТОМОБИЛЯ

ЦЕЛЬ РАБОТЫ: изучить, усвоить практические приемы, определения, состояния, агрегатов и механизмов трансмиссии.

СОДЕРЖАНИЕ РАБОТЫ: контрольный осмотр агрегатов трансмиссии, проверка и регулировка сцепления, КП, карданной передачи.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА: пост диагностики, автомобиль «УАЗ-3303», набор ключей, линейка.

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

Агрегаты трансмиссии работают в условиях высоких переменных нагрузок. Типичными неисправностями трансмиссии является:

износ и деформация деталей;

замасливание фрикционных элементов;

уменьшение упругости пружин;

подливание масла.

Общими показаниями годности трансмиссии и эксплуатации является возможность главной передачи (без ударов, рывков, стука и повышенного шума) крутящего момента от двигателя к ведущим колесам при движении автомобиля с полной нагрузкой с любой скорости, от минимальной до максимальной.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Контрольный осмотр агрегатов трансмиссии

Внешним осмотром проверить:

отсутствие подтеканий масла в соединениях;

состояние креплений деталей и узлов;

нагрев агрегатов;

результаты осмотра занести в лабораторную тетрадь.

а) Проверка и регулировка сцепления:

проверить работу сцепления на полное включение и выключение, переключать передачи в коробке передач.

ТУ: переключение передач должно происходить бесшумно.

затянуть ручной тормоз при работающем двигателе, включить передачу, плавно отпускать педаль сцепления, одновременно нажимая на педаль акселератора.

ТУ: двигатель должен заглохнуть сразу после отпускания педали сцепления.

проверку сцепления производить только при участии преподавателя (лаборанта) со строгим соблюдением мер безопасности.

Для автомобилей «УАЗ» регулировка свободного хода конца вилки привода сцепления проводится изменением длины толкателя рабочего цилиндра.

снимите пружину и отпустите контргайку;

вращением ввертной части толкателя установите свободный ход внешнего конца вилки в пределах 2,5-3,5 мм и затяните гайку;

установите пружину и проверьте свободный ход конца вилки привода сцепления.

б) Проверка свободного хода педали сцепления:

установить основание линейки на полу кабины и подвести линейкой движок линейки и педаль;

нажать рукой на педаль до начала выключения сцепления;

снять линейку и определить свободный ход педали.

ТУ: свободный ход педали сцепления

«ГАЗ-3307» – 35-45 мм

«ЗИЛ-431410» – 35-50 мм

«ГАЗ-31029» – 12-28 мм

«ВАЗ-2101-07» – 24 мм

«УАЗ» и их модификации – 35-55 мм

в) Регулировка свободного хода педали сцепления:

отсоединить возвратную пружину вилки выключения сцепления;

вращать регулировочную гайку на тяге установить необходимый свободный ход педали сцепления.

ТУ: при заворачивании гайки свободный ход уменьшается, при отворачивании увеличивается.

проверить свободный ход педали;

запустить двигатель, проверить правильности работы сцепления, повторив работы, как описаны в пункте «а».

Результаты проверки и регулировки занести в лабораторную тетрадь.

2 Проверка технического состояния коробки передач, карданной передачи и главной

а) Проверка герметичности и состояния коробки передач

ПРОВЕРИТЬ:

отсутствие подтеканий в месте соединений крышек, из под пробок заливного и сливного отверстий;

отсутствие трещин и вмятин;

подтянуть болты крепления КП к картеру сцепления, верхней и боковых крышек коробки;

запустить двигатель и поочередным включением всех передач убедиться в исправном действии рычага переключения передач.

б) Проверка карданной передачи

проверить состояние подшипника промежуточной опоры карданного вала, покачивая вал в вертикальной плоскости;

проверить состояние карданных шарниров;

проверить состояние сальников лицевого соединения и труб;

затянуть болты крепления фланцев кардана, кронштейна опорного подшипника и крышек игольчатых подшипников;

проверить люфт в шарнирах и карданного вала резко перемещая относительно друг друга вилки карданного шарнира.

в) Проверка герметичности и подтяжки крепления соединений заднего моста

осмотреть болтовые соединения картера заднего моста и пробки наливного и сливного отверстия;

подтянуть болты в местах подтекания смазки, крыши переднего подшипника ведущей конической шестерни главной передачи, картера редуктора и фланцев полуосей.

Результаты проверки занести в лабораторную тетрадь.

3 Определить техническое состояние агрегатов трансмиссии по величине суммарного углового зазора

а) Подготовка и проверка шкалы люфтомера:

закрепить зажим 2 на отражателе ведущего вала главной передачи;

закрепить стрелку 1 на фланце карданного вала вблизи шкалы люфтомера.

б) Проверка углового зазора в карданной передаче:

затормозить автомобиль ручным тормозом;

поворачивать карданный вал динамометрическим ключом за карданное соединение у заднего моста из одного крайнего положения в другое с крутящим моментом для автомобилей «ГАЗ» – 2 кгм.

ТУ: крутящий момент для «УАЗ-3303» – 2 кгм,

для «ЗИЛ-431410» – 2,5 кгм

по шкале люфтомера определить величину угла зазора в карданной передаче.

ТУ: величина суммарного углового люфта в карданной передаче 0-1о.

в) Проверка суммарного углового зазора КП

отпустить ручной тормоз и включить одну из передач;

поворачивать динамометрическим ключом карданный вал с постоянно крутящим моментом для автомобилей «УАЗ-3303» – 2 кгм вправо и влево;

по шкале люфтомера определить величину суммарного углового зазора;

вычесть из полученной величины найденную раньше величину углового зазора в карданной передаче.

ТУ: среднепредельные величины углового зазора в КП должны быть в пределах: I передачи 2,5о; II передача 3,5о; III передача 4о; IV передача 6,0о; задний ход 2,5о.

г) Проверка суммарного углового зазора в главной передаче

нажать на педаль тормоза;

поворачивать динамометрическим ключом карданный вал с крутящим моментом для автомобилей «УАЗ-3303» – 2 кгм вправо и влево;

определить по шкале люфтомера общую величину углового зазора в главной передаче.

ТУ: значение величины суммарного углового зазора в главной передаче 0-20о.

Полученные результаты занести в лабораторную тетрадь.

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

Перечень работ, показатели |

Результаты осмотра, регулировка проверок |

ТУ |

1 Сцепление: а) состояние сцепления; б) полнота выключения; в) полнота включения; г) величина свободного хода педали -до регулировки, -после регулировки. |

|

|

2 КП: а) герметичность соединения; б) наличие трещин, вмятин; в) исправность действий рычага переключений передач. |

|

|

3 Карданная передача: а) люфт в шарнирах карданного вала б) состояние подшипников; в) состояние сальников. |

|

|

4 Главная передача: а) герметичность соединений; б) состояние креплений; в) наличие трещин, вмятин. |

|

|

5 Величина углового зазора: а) карданной передачи; б) в КП; в) в главной передаче. |

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

Назовите причины пробуксовки (на полное включение) сцепления и как проверить на автомобиле?

Назовите причины не полного выключения (ведет) сцепления, как проверить на автомобиле?

Как определить свободный ход педали сцепления?

Как отрегулировать свободный ход педали сцепления с механическим и гидравлическим приводом?

Технология проверки суммарного углового зазора (люфта) в карданной передаче, в КП и главной передаче.

Как определить техническое состояние отдельных узлов карданной передачи?

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №17

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РУЛЕВОГО

УПРАВЛЕНИЯ АВТОМОБИЛЯ «ГАЗ-3307»

ЦЕЛЬ РАБОТЫ: изучить и освоить методы диагностики и ТО рулевого управления с механическим приводом.

СОДЕРЖАНИЕ РАБОТЫ: работа включает проверку технического состояния рулевого управления, регулировку рулевого механизма и шарнирных соединений рулевого привода.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1 Динамометр – люфтомер

2 Фиксаторы правого переднего колеса

3 Съемник рулевой сошки

4 Газообразная отвертка и ключ

5 Пасатижи, молоток, гаечные ключи

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

В процессе эксплуатации автомобиля, за счет изнашивания деталей рулевого механизма и его привода, увеличиваются зазоры в сопряжениях. В результате этих изменений увеличивается свободный ход рулевого колеса, увеличивается время, необходимое для поворота управляемых колес. Увеличенные зазоры способствуют возникновению ударных нагрузок, что может привести к поломкам и к аварии автомобиля. К общим диагностическим параметрам рулевого управления относятся:

1 Величина свободного хода рулевого колеса

2 Величина усилия необходимого для поворота управляемых колес

Увеличение люфта рулевого колеса и усилия на рулевом колесе приводят к утомляемости водителя и соответственно к нарушению безопасности движения автомобиля.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Подготовительная операция

Вывести колеса, поставить их в среднее положение. Закрепить динамометр – люфтомер на рулевую колонку. Правое переднее колесо застопорить от поворота с помощью 2-х фиксаторов – распорок. Один конец фиксатора должен упираться в рессору, а другой – в опорный фланец.

2 Проверка свободного хода рулевого колеса

Установить стрелку на нулевое деление шкалы люфтомера. Прикладывая усилие к динамометру в 1 кг, повернуть рулевое колесо вправо и влево и определить люфт.

ТУ: при повороте рулевого колеса с усилием в 1 кг люфт не должен превышать 15о. Если люфт больше, то проводят проверку технического состояния деталей рулевого управления.

3 Проверка и регулировка зазоров в шарнирах продольной рулевой тяги

Предварительно осмотреть надежность крепления деталей рулевого управления и его привода, при необходимости произвести крепежные работы.

Если вращать рулевое колесо с усилием 6-7 кг и визуально контролировать наличие зазоров в шарнирах рулевых тяг, особенно обратить внимание на зазоры в продольной тяге.

При наличии зазоров, расшплинтовать пассатижами пробку переднего шарнира продольной тяги, завернуть ее до отказа, а затем отвернуть на ¼ - ½ оборота и зашплинтовать.

В такой же последовательности регулируется задний шарнир. Затем необходимо повторить операцию 2.

ТУ: после регулировки рулевое колесо должно свободно поворачиваться в обе стороны до отказа. Если рулевое клинит, то шаровые пальцы и сухари изношены и подлежат замене.

4 Проверка и регулировка осевого зазора рулевого вала

Если люфт рулевого колеса выше нормы, после регулировки шарнир продольной тяги, то необходимо проверить осевой люфт червяка.

Для этого необходимо приложить левую руку к рулевой колонке так, чтобы большой палец касался торца ступицы рулевого колеса и колонки.

Правой рукой медленно поворачивать рулевое колесо влево и вправо до упора. При наличие зазоров в подшипниках червяка, будет ощущаться осевое перемещение ступицы, что укажет на необходимость регулировки подшипников. Регулировка натяга в подшипниках осуществляется за счет удаления соответствующей толщины и необходимого количества регулировочных прокладок расположенных под передней крышкой. Перед регулировкой нужно выполнить следующие работы:

слить масло из картера рулевого механизма;

отсоединить тягу от сошки;

отвернуть гайку и съемником спрессовать сошку;

ослабить болты правой боковой крышки, и подать вал сошки так, чтобы крышка отошла и ролик вышел из заземления с червяком, отсоединить провод звукового сигнала, отвернуть болты и снять крышку, удалить соответствующей толщины прокладку и проверить правильность регулировки натяга.

ТУ: усилие необходимое для поворота рулевого колеса при выведенном ролике из зацепления, должно быть 0,3-0,5 кг. После регулировки подшипников сборка производится в обратной последовательности.

5 Проверка и регулировка зазоров в зацеплении ролика с червяком

Если после регулировки зазора в подшипниках червяка наблюдается большой свободный ход рулевого колеса, то необходимо отрегулировать зазор в зацеплении ролика с червяком.

Необходимость в этой регулировке определяется по величине свободного хода конца рулевой сошки при поворачивании ее правой рукой. Передний конец продольной тяги должен быть отсоединен. Если ощущается свободный ход, то регулировку выполняют в следующей последовательности:

отворачивают колпачковую гайку, вынимают стопорную шайбу;

правой рукой качают конец сошки и одновременно левой рукой заворачивают регулировочный винт, пока свободный ход сошки не будет превышать 0,3 мм;

ставят на место стопорную шайбу и проверяют усилие на рулевом колесе.

ТУ: после регулировки зацепления ролика с червяком усилие на рулевом колесе должно быть 1,6-2,2 кг.

При повороте рулевого колеса в обе стороны до отказа рулевое должно клинить. Если это происходит, то червяк сильно изношен и рулевой вал подлежит замене.

При соответствии усилия заворачивают колпачковую гайку и соединяют сошку с продольной тягой.

6 Проверка общего усилия на рулевом колесе

Снимают фиксаторы и с помощью динамометра - люфтомера определяют усилие необходимое для поворота управляемых колес.

ТУ: при вывешенных колесах общее усилие необходимое для поворота у автомобиля «ГАЗ-3307» должно быть не более 4 кг.

Если эти технические требования не выполняются, то произвести регулировку. Порядок регулировки зацепления червяка с роликом следующий:

отвернуть колпачковую гайку рулевого механизма, снять стопорную шайбу;

повернуть шестигранным ключом регулировочный винт по часовой стрелке хода нижнего конца сошки;

проверить усилие на ободе рулевого колеса, требуемое для поворота его относительно среднего положения, которое должно быть в пределах 16 – 22Н (1,6-2,2 кгс). Если усилие больше или меньше, то вращением регулировочного винта довести до нормы;

надеть стопорную шайбу, навернуть колпачковую гайку;

соединить передний конец продольной тяги к сошке.

После регулировки регулировочного механизма необходимо повернуть рулевое колесо из одного крайнего положения в другое, при этом рулевой механизм должен поворачиваться свободно, без заеданий.

Устранить люфты в сочленениях рулевого привода.

При наличие люфтов в самоцентрирующихся сочленениях продольной и поперечной рулевых тяг заменяются сухари и шаровые пальцы. Затянуть крепление рычагов рулевого привода в поворотных кулаках моментов 300 – 350Н. М(30-35 кгс.М).

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

Во время выполнения работы результаты измерения занести в таблицу, после сделать выводы.

Показатели состояния рулевого управления |

По результатам замеров |

По техническим условиям |

1 Свободный ход рулевого колеса (в градусах) |

|

Не более 10 |

2 Величина силы трения в механизмах рулевого управления (в Н) |

|

Не более 40 |

3 Величина силы трения в подшипниках червяка (в Н) |

|

3-5 |

4 Величина силы трения в рулевом механизме (в Н) |

|

16-22 |

ВЫВОД:_________________________________________________________________

КОНТРОЛЬНЫЕ ВОПРОСЫ

1 Какие основные диагностические параметры характеризуют общее техническое состояние рулевого управления и их предельные значения?

2 Как определить:

- свободный ход рулевого управления;

- силы трения в механизмах рулевого управления;

- люфт в шарнирах рулевых тяг?

3 Чем регулируется зазор в подшипниках червяка, как определить правильность регулировки?

4 Как определить необходимость регулировки зазора в зацеплении ролика с червяком?

5 Чем регулируется зазор в зацеплении ролика с червяком, как проверить правильность регулировки?

6 За счет изнашивания каких сопряжений увеличивается свободный ход рулевого колеса и как их устранить?

7 Как заменить масло в гидроусилителе?

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №18

ДИАГНОСТИРОВАНИЕ И РЕГУЛИРОВКА РУЛЕВОГО УПРАВЛЕНИЯ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ

ЦЕЛЬ РАБОТЫ: изучить технологию и получить практические навыки в диагностировании рулевого управления.

СОДЕРЖАНИЕ РАБОТЫ: работа включает диагностику технического состояния рулевого управления и регулировочные работы по рулевому управлению.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

1 Стенд с рулевым управлением автомобиля «ЗИЛ-431410»

2 Динамометр – люфтомер модели НИИАТ К-187 или модель НИИАТ 523

3 Необходимые ключи

4 Плакаты

5 Методические пособия

МЕСТО РАБОТЫ: лаборатория технического обслуживания.

У автомобиля «ЗИЛ-431410» применяется гидравлический усилитель рулевого управления, который в значительной мере облегчает труд водителя, снижает его утомляемость. Причем способствующих увеличению свободного хода рулевого колеса у автомобиля «ЗИЛ-431410» больше по сравнению с механическим рулевым управлением. Причинами увеличения свободного хода являются: увеличение зазоров в сочленениях карданной передачи; увеличение осевого зазора вала колонки; попадание воздуха в гидросистему; изнашивание деталей рулевого механизма и его привода.

Увеличение свободного хода рулевого колеса приводит к утомляемости водителя и соответственно к нарушению безопасности движения автомобиля.

ВЫПОЛНЕНИЕ РАБОТЫ

1 Проверка и регулировка натяжения ремня привода насоса

Для проверки нажать на ремень между шкивами с усилием 40 Н (4КГС), прогиб должен быть 10-15 мм.

Если эти ТУ не выполняются, то произвести регулировку натяжения ремня за счет перемещения насоса относительно двигателя, предварительно ослабив гайки крепления кронштейна насоса.

2 Проверка давления, развиваемого насосом

Для проверки давления устанавливают специальное приспособление между насосами и шлангом высокого давления, имеющее манометр со шкалой до 10Мпа (60 кгс/см) и вентиль, закрывающий подачу к гидроусилителю.

Для проверки надо открыть вентиль и повернуть рулевое колесо до упора, давление масла при малой частоте вращения Х.Х двигателя должно быть не менее 6Мпа (60 КГС/см). Если давление масла меньше, то нужно медленно завернуть вентиль, следя за увеличением давления по манометру. При исправном насосе давление должно подняться и быть не менее 6,5Мпа (65 КГС/см). В этом случае неисправность нужно искать в рулевом механизме. Если давление не увеличивается, то неисправен насос.

Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 6,5Мпа (65 КГС/см), то неисправны оба узла.

Внимание – При проверке давления нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 сек. Проверку надо вести при температуре масла в бачке, равной 65-75 С.

3 Проверка свободного хода рулевого колеса

Свободный ход рулевого колеса проверяется на снаряженном автомобиле (без груза) при работающем двигателе на режиме холостого хода. Давление воздуха в шинах должно быть нормальным, передние колеса установлены прямо.

Замер свободного хода рулевого колеса прибором модели 523 производится в следующей последовательности:

закрепить на ободе рулевого колеса динамометр со шкалой, а на рулевой колонке стрелку люфтомера;

поворачивать рулевое колесо вправо и влево до начала поворота управляемых колес;

подсчитать на шкале динамометра свободный ход (люфт) в градусах, он должен быть не более 150С.

При наличии свободного хода рулевого колеса более допустимого, необходимо определить, за счет какого узла получается увеличенный свободный ход, для чего надо проверить состояние и регулировку тяг рулевого привода, зазоры в карданных сочленениях рулевого управления и затяжку клиньев крепления карданного вала, зазоры в подшипниках вала колонки и регулировку рулевого механизма.

Оценку состояния шарниров рулевых тяг проводят визуально или ощупь в момент резкого поворота рулевого колеса вправо и влево с усилием 80 Н (8 КГС). При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных деталей.

Люфт в шаровых шарнирах продольной тяги устраняется путем регулировки для чего:

расшплинтовать регулировочную пробку;

завернуть пробку до упора, а затем отвернуть до первого возможного положения для шплинтовки (но не менее ¼ оборота);

зашплинтовать регулировочную пробку.

Люфт в шаровых шарнирах поперечной тяги устраняется путем замены изношенных деталей.

При наличии увеличенных зазоров в карданных сочленениях шарниров и в шлицевом соединении, карданный вал следует отремонтировать или заменить.

4 Проверка и регулировка осевого зазора в подшипниках вала колонки

Для проверки зазора необходимо положить левую руку на рулевую колонку так, чтобы большой палец касался одновременно рулевой колонки и ступицы рулевого колеса, а правой рукой покачать рулевое колесо в осевом направлении вала. На ощупь проверить в подшипниках вала колонки в следующей последовательности:

отвернуть гайку клина заднего карданного шарнира и выбить его;

отсоединить задний карданный шарнир от вала колонки;

разогнуть усик стопорной шайбы и с помощью вильчатого специального ключа завернуть гайку до устранения осевого зазора.

ТУ: крутящий момент, необходимый для поворота рулевого колеса, должен быть равен 3-8 кгс/см, что соответствует усилию 0,118-0,314 кгс, приложенному на радиус 250 мм рулевого колеса.

При соответствии усилия, загнуть один из усиков стопорной шайбы в паз гайки, подсоединить вилку карданного шарнира на вал колонки, установить клин и завернуть гайку.

Если после этого свободный ход рулевого колеса остается большим, то необходимо проверить состояние рулевого механизма.

5 Проверку и регулировку механизма необходимо выполнить в следующем порядке:

отсоединить продольную тягу рулевого управления от сошки,

измерить при помощи динамометра, прикрепленного к ободу рулевого колеса, усилие на этом ободе при следующих трех положениях рулевого колеса:

ПЕРВОЕ – рулевое колесо повернуть более чем на 2 оборота от среднего положения в любую сторону – усилие на ободе рулевого колеса должно быть равно 5,5 – 13,5 Н (0,55 – 1,35 кгс).

ВТОРОЕ – рулевое колесо повернуть на ¾ - 1 оборот от среднего положения – усилие на ободе рулевого колеса должно быть не более 23 Н (2,3 кгс)

ТРЕТЬЕ – рулевое колесо проходит среднее положение – усилие на ободе рулевого колеса должно быть на 8-12,5 Н (0,8 – 1,25 кгс) больше усилия, получаемого при замере во втором положении, но не превышать 28 Н (2,8 кгс)

Если при измерении усилия в этих положениях не соответствуют указанным значениям, то следует отрегулировать рулевой механизм. начинать регулирование рулевого механизма надо с установления усилия в третьем положении при помощи регулировочного винта, предварительно ослабив контргайку, так как это не вызывает необходимости разборки рулевого механизма. При вращении винта по часовой стрелке усилие будет увеличиваться, а при вращении против часовой стрелки – уменьшаться.

Для восстановления усилия при первом положении следует частично разобрать рулевой механизм, чтобы затянуть гайку и увеличить предварительный натяг упорных подшипников винта.

Несоответствие усилий на ободе колеса при втором положении указанному значению вызвано повреждениями деталей узла шариковой гайки, которое восстанавливается после замены шариков или всего комплекта (шариковой гайки и винта с шариками) во время ремонта рулевого механизма.

Завершающим этапом выполнения работ является проверка силы трения в узлах рулевого управления.

6 Проверка общей силы трения

Силу трения в узлах рулевого управления проверяют при спущенных колесах и при работе двигателя на средних частотах вращения коленчатого вала вращения рулевого колеса за динамометр из одного крайнего положения в другое. Сила трения допускается не более 60 Н (6 кгс).

ОФОРМЛЕНИЕ РАБОТЫ

Наименование работы:_____________________________________________________

Цель работы:_____________________________________________________________

Содержание работы:_______________________________________________________

Оборудование рабочего места:______________________________________________

№ |

Показатели состояния рулевого управления |

По результатам замеров |

По техническим условиям |

1 |

Давление, развиваемое насосом, (в МПа) |

|

не менее 6 |

2 |

Свободный ход рулевого колеса (в градусах) |

|

не более 15 |

3 |

Величина силы трения в подшипниках вала колонки, (в Н) |

|

1,18-3,14 |

4 |

Усилие на рулевом колесе 1 положение 2 положение 3 положение |

|

5,5-13,5 не более 23 не более 28 |

Выводы о техническом состоянии рулевого управления.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как проверяется свободный ход рулевого колеса, допустимая величина?

Как определить техническое состояние рулевого механизма?

Чем регулируется усилие на рулевом колесе в 3-ем положении, какое усилие должно быть после регулировки?

Какие неисправности вызывают уменьшение усилия на рулевом колесе в 1 и 2 положениях рулевого колеса?

Как убедиться, что насос исправный?

Как проверяется с помощью приспособления работоспособность гидроусилителя и насоса?

В каком случае можно сделать вывод, что неисправны насос и гидроусилитель?

Какие неисправности в насосе влияют на снижение давления?

За счет каких работ можно увеличить усилие на рулевом колесе в 1 и 2 положениях?

Как изменить масло в гидроусилителе?

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №19

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗНОЙ

СИСТЕМЫ АВТОМОБИЛЯ «ГАЗ-3307»

ЦЕЛЬ РАБОТЫ: изучить основные неисправности возникающие в тормозной системе автомобиля «ГАЗ-3307» и приобрести навыки по проверке и техническому обслуживанию тормозов.

ВРЕМЯ: 2 часа.

СОДЕРЖАНИЕ РАБОТЫ: проверка и регулировка тормозных механизмов колес, привода рабочих тормозов, заполнение гидропривода тормозной жидкостью (прокачка).

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

лабораторный стенд автомобиля «ГАЗ-3307» с вывешанными колесами.

ИНСТРУМЕНТЫ И ПРИНАДЛЕЖНОСТИ:

1 Набор ключей

2 Линейка с двумя движками

3 Резиновый шланг

4 Стеклянная емкость

5 Тормозная жидкость