- •Экзаменационный билет № 1

- •Подметально-уборочные машины. Классификация и основные параметры.

- •Определение усилий, действующих на элементарные рабочие органы и режущие профили землеройных машин.

- •4.Система показателей оценки эффективности использования дорожных машин.

- •Экзаменационный билет № 2

- •1.Щековые дробилки с простым и сложным движением щеки.

- •Расчет сил сопротивления грунта на отвалах различного типа при копании бульдозером.

- •3.Гидравлические системы рулевого управления в строительных и дорожных машинах. Принципиальные схемы, конструкции, принцип действия.

- •4. Особенности эксплуатации машин в механизированных комплектах. Принципы комплектования машин в механизированных комплектах.

- •Экзаменационный билет № 3

- •1.Устройство и принцип действия конусных дробилок с крутым и пологим конусом.

- •2. Расчет сил сопротивления копания грунта ковшом скрепера.

- •3 Гидроприводы строительных и дорожных машин с объемным регулированием скоростей выходных звеньев гидродвигателей. Принципиальные схемы, конструктивные особенности, применение.

- •Область рационального применения дорожных машин.

- •Экзаменационный билет № 4

- •Снегоочистительная техника. Классификация. Конструкции.

- •Вопрос 2.

- •Вопрос 3

- •4 Принципы управления дорожно-строительными организациями

- •Экзаменационный билет № 5

- •Машины и оборудование для маркировки дорожных покрытий.

- •2Определение массы дебаланса в приводе грохота:

- •Поточный метод организации дорожно-строительных работ.

- •Экзаменационный билет № 6

- •Машины и оборудование для обслуживания обочин дорог и кюветов.

- •Вопрос 2.

- •Вопрос 3.

- •Основные дефекты и способы ремонта коленчатых валов двигателей внутреннего сгорания.

- •Экзаменационный билет № 7

- •Оборудование для борьбы с зимней скользкостью. Классификация. Основные параметры.

- •2Определение частоты вращения смесительного

- •4Сетевой метод организации дорожно-строительных работ

- •Экзаменационный билет № 8

- •Цепные многоковшовые экскаваторы.

- •Расчет лопастных валов смесителей.

- •Гидродвигатели в объемных гидроприводах строительных и дорожных машин. Классификация, конструкции, принцип действия, основные энергетические параметры и характеристики.

- •4Классификация автотранспортных средств

- •Экзаменационный билет № 9

- •Конструкции и принцип действия ножевых смесителей и дорожных фрез.

- •2. Расчет сил сопративления при движении лопастей бетоносмесителя принудительного перемешивания.

- •3.Гидроаппараты для регулирования скоростей и направления движения выходных звеньев гидродвигателей строительных и дорожных машин.

- •Регламентные испытания строительных и дорожных машин.

- •Экзаменационный билет № 10

- •3 Классификация, основные энергетические параметры и характеристика насосов, применяемых в объемных гидроприводах строительных и дорожных машин.

- •Показатели работоспособности, характерные виды потерь работоспособности агрегатов и систем строительных и дорожных машин.

- •Экзаменационный билет № 11

- •Машины и оборудование для восстановления асфальтобетонных дорог методом «Ремикс».

- •Расчёт призмы волочения

- •3Дорожные катки предназначены для уплотнения грунтов и асфальтобетонных покрытий.

- •4Причины снижения долговечности дорожных машин.

- •Экзаменационный билет № 12

- •Общее устройство асфальтосмесительной установки и состав оборудования.

- •2Расчет объема цистерны и производительности центробежного насоса для подачи воды к моечным насадкам поливомоечной машины.

- •3Конструктивные и принципиальные гидравлические схемы привода рабочего оборудования скрепера.

- •4Планово-предупредительная система технического обслуживания и ремонта дорожных машин.

- •Экзаменационный билет № 13

- •1 Назначение и устройство автогудронатора.

- •4Техническое обслуживание и ремонт на базах механизации и местах работы строительных и дорожных машин.

- •Экзаменационный билет № 14

- •Рабочее оборудование асфальтоукладчика и его рабочий процесс.

- •3Конструктивные особенности гидроприводов с разомкнутой и замкнутой схемами циркуляции рабочей жидкости строительных и дорожных машин. Примеры принципиальных гидравлических схем.

- •4Расчёт производственной программы, объёма работ и численности производственного персонала.

- •Объем работ по то и ремонту для парка машин ,

- •Экзаменационный билет № 15

- •2Методика расчёта сушильного барабана.

- •4.Определение количества постов и оборудования, расчет площадей помещений.

- •Экзаменационный билет № 16

- •1Автогрейдеры. Устройства. Конструктивные схемы.

- •2Расчет тягового усилия,необходимого для работы гусеничного асфальтоукладчика

- •3Рабочие жидкости для гидросистем. Гидравлические линии

- •2.1. Характеристика рабочих жидкостей

- •2.2. Выбор и эксплуатация рабочих жидкостей

- •20.12.2. Система обозначений рабочих жидкостей

- •20.12.3. Ассортимент и свойства рабочих жидкостей

- •4Основные дефекты ножей бульдозеров, способы восстановления.

- •Экзаменационный билет № 17

- •1Машины и оборудование для восстановления покрытий автомобильных дорог с применением технологии холодного рециклинга.

- •2.Расчет скоростей копания и движения цепного траншейного экскаватора.

- •Экзаменационный билет № 18

- •4Методы диагностирования

- •Экзаменационный билет № 19

- •Назначение, конструкция и принцип действия агрегатов питания асфальтосмесительных установок.

- •3. Классификация и конструктивные особенности трубопроводов в объемных гидроприводах дорожных машин.

- •4. Общие свойства топлив для карбюраторных и дизельных двигателей внутреннего сгорания дорожных машин. Эксплуатационные требования, маркировка.

- •Экзаменационный билет № 20

- •4Сущность процесса дефектации, контроль скрытых дефектов деталей машин.

- •Экзаменационный билет № 21

- •2Расчет мощности, требуемой для работы диска пескоразбрасывателя.

- •3Гидравлические манипуляторы в конструкциях дорожных машин.

- •4. Трансмиссионные масла

- •20.11.2. Классификация трансмиссионных масел и система обозначений

- •Экзаменационный билет № 22

- •Устройство автобетоностмесителей.

- •3Гидроприводы с дроссельным регулированием скоростей выходных звеньев гидродвигателей строительных и дорожных машин. Принципиальные схемы, конструктивные особенности и применение.

- •4 Диагностирование систем двигателя внутреннего сгорания

- •Экзаменационный билет № 23

- •Экзаменационный билет № 24

- •Лебедки. Классификация, устройство, конструктивные схемы.

- •4Виды ремонтов дорожно-строительных машин.

- •Экзаменационный билет № 25

- •1Классификация и принципиальные устройства грохотов.

- •Классификация битумохранилищ и методика расчета.

- •3 Гидропривод бульдозеров и рыхлителей

- •4Транспортирование строительных и дорожных машин, хранение и консервация.

- •Экзаменационный билет № 26

- •Назначение битумоплавильных котлов и их принцип действия.

- •4Характеристика основных видов работ при техническом обслуживании строительных и дорожных машин.

- •Экзаменационный билет № 27

- •1Классификация, конструкции, принцип действия смесителей для приготовления асфальтобетонной смеси.

- •2Расчет мощности привода цепи траншейного экскаватора по усилию копания.

- •3Конструкции, принцип действия и определение основных параметров аксиально-поршневых гидромашин.

- •Экзаменационный билет № 28

- •Строительные подъемники. Устройство и классификация.

- •2Расчет тягового усилия трактора по сцеплению и мощности.

- •4. Технико-экономические показатели работы дорожно-строительных машин.

- •Экзаменационный билет № 29

- •Транспортирующие машины. Устройство и классификация.

- •Показатели эксплуатационных свойств дорожных машин.

- •Экзаменационный билет № 30

- •1Классификация, конструкции и принцип действия дозирующих устройств асфальтосмесительных установок.

- •4Производительность и выработка строительных и дорожных машин.

Экзаменационный билет № 29

Классификация и устройство транспортирующих машин.

Расчет основных параметров и определение производительности вибрационных грохотов.

Устройство, принцип действия и область применения грейферного оборудования в универсальных гидравлических одноковшовых экскаваторах.

Показатели эксплуатационных свойств дорожных машин.

Транспортирующие машины. Устройство и классификация.

Предназначены для перемещения сыпучих

и штучных грузов непрерывным потоком

по определённой пространственной

трассе. Классификация: по конструкции:

с тяговым рабочим органом, без тягового

рабочего органа. Главным параметром

является производительность ( кол-во

груза, перемещаемое за час непрерывной

работы).

![]() -

объёмная, , где F-площадь

поперечного сечения потока материала

-

объёмная, , где F-площадь

поперечного сечения потока материала

![]() ,

,

Ленточный конвейер - относятся к

транспортирующим машинам с тяговыми

органами. Назначение: для транспортирования

порошкообразных, зернистых, мелко- и

среднекусковых, штучных грузов.

Классификация: по мобильности:

стационарные, передвижные, переносные;

зависимости от геометрической схемы:

горизонтальные, наклонные,

наклонно-горизонтальные,

горизонтально-наклонные. Производит-ть

до 20000т/ч, длина до 11 км. Быстрый износ

ленты.

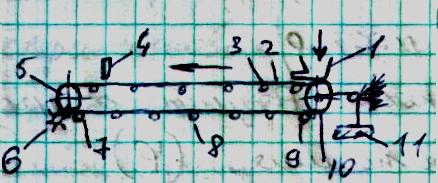

1- загрузочное уст-во, 2- тяг. орган (лента), 3-роликоопоры рабочей ветви, 4-разгрузочное уст-во, 5-приводной барабан, 6-очистное уст-во, 7,9-отклоняющие барабаны, 8-роликоопоры холостой ветви, 10-натяжной барабан, 11-натяжное уст-во.

Пластинчатые конвейеры

Н есущим

органом является стальной настил,

прикреплённый к движущимся цепям.

Пластинчатые конвейеры применяются

для транспортирования крупнокусковых

образивных грузов и грузов с высок.

температурой Бывают общего и спец.

назначен.

есущим

органом является стальной настил,

прикреплённый к движущимся цепям.

Пластинчатые конвейеры применяются

для транспортирования крупнокусковых

образивных грузов и грузов с высок.

температурой Бывают общего и спец.

назначен.

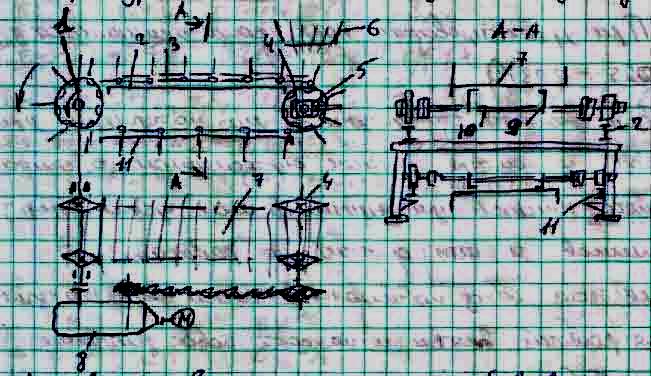

1-приводная звёздочка, 2-направляющий рабочей ветви, 3-цепь, 4- натяжная звёздочка, 5-натяжное устройство. 6-загрузочная горловина, 7-настил, 8-привод, 9-уголки крепления настила, 10-ось, 11-холост. ветви.

Производительность:![]() ,

,

![]() Макс. статическое напряжение цепи

Макс. статическое напряжение цепи

![]() Дополнительным

сопротивлением является трение материала

о неподвижный борт

Дополнительным

сопротивлением является трение материала

о неподвижный борт

![]() ,

тормозной момент на приводном валу

,

тормозной момент на приводном валу

![]() ,

где

,

где

![]() -коэф.

возможного уменьшения сопр. движению,

P-окружная сила на приводной

звёздочке.

-коэф.

возможного уменьшения сопр. движению,

P-окружная сила на приводной

звёздочке.

2 Технологический расчет вибрационных грохотов. При расчете вибрационного грохота определяют зависимости

между весом грохота, радиусом, весом и частотой вращения дебаланса, а также между параметрами грохота и

потребляемой им мощностью.

Вибрация грохота возникает при наличии на валу дебалансового груза m весом q. При вращении этого груза на вал

действует центробежная сила

P = Mω2/R = Qω2 / GR = GRN2 / 900.

Если грохот на пружинных опорах, то пружины будут растягиваться при прохождении дебалансом верхней

полуокружности, сжиматься – при прохождении нижней окружности, отклонятся влево – при прохождении левой

полуокружности и вправо – при прохождении правой. Чаще всего грохот спирается на рессоры или подвешивается на

них, что не позволяет ему отклонятся влево или вправо, и грохот вибрирует только в направлении, перпендикулярном

к плоскости сита.

Определим зависимость между весом грохота Gr и амплитудой его вибраций e, весом вибратора q и радиусом его

вращения r. Если грохот подвешен на z пружинах, то на одну пружину приходится вес равный

Go = Gr / z.

Этот груз деформирует пружину на величину a (м).

При масштабе пружины (в качестве масштаба выбрана сила, растягивающая или сжимающая пружину на 1 м) k (Н)

a = Gr / zk = Go / k.

Период упругого колебания массы грохота, подвешенного на пружинах, можно найти по формуле, известной из теории

упругих колебаний

τс = 2π m/ k = 2π Go / gk = 2π a / g . (4.1)

Период колебаний грохота от возмущающей центробежной силы вибратора равен времени одного оборота вала

вибратора, т.е.

τ = 60 / n.

где n – частота вращения, об/мин.

Затраты энергии меньше, если собственные колебания массы грохота совпадают с колебаниями, вызываемыми

вибратором, т.е.

τc = τ

или 2π Go / gk = 60n ,

Go / gk = 3600 / 4π2 n2,

Отсюда масштаб пружины равен

k = Gon2 / 900 = Grn2 / 900z . (4.2)

Величина возмущающей центробежной силы вибратора (Н), приходящаяся на одну пружину, составляет

Po = P/z = qrn2 / 900z , (4.3)

а величина деформации сжатия или растяжения пружины, вызываемая этой силой, соответственно равна

e = P / k

или k = Po/e = qrn2 / 900ze . (4.4)

Из выражений (4.2) и (4.4) имеем

Grn2 / 900z = qrn2 / 900ze

или Gre = qr . (4.5)

Выражение (4.5) устанавливает зависимость между величинами Gr, e, g и r. Обычно вес грохота Gr известен, а

амплитуда вибрации e принимается по опытным данным от 1 до 3 мм.

Потребляемая грохотом мощность расходуется на преодоление трения в подшипниках вала. Действующая на

подшипники сила трения (Н) составляет

T = Pf = (qrn2 / 900) f . (4.6)

Работа трения (Дж) при частоте вращения вала n (об/мин)

AT = Tπdn,

а потребляемая мощность (кВт)

N = AT / 60 ⋅1000 = (qrn2f / 900)(πdn / 60 ⋅1000) (4.7)

или NД = qrdn3f / 17 ,2⋅106,

где q – вес дебаланса, Н; r – радиус вращения дебаланса, м; d – диаметр подшипников, м; f – коэффициент трения вала в

подшипниках.

Мощность двигателя определяют, разделив результат, полученный по формуле (4.7), на КПД приводного механизма,

который составляет обычно η = 0,8 … 0,9.

Другими потерями энергии в вибрационном грохоте ввиду их малости пренебрегают.

Производительность вибрационных грохотов точному расчету не поддается и является величиной опытной, однако

можно указать, что она пропорциональна ширине грохота, высоте слоя материала на грохоте и скорости его движения вдоль

сита. Последняя, в свою очередь, зависит от угла наклона грохота (α), частоты вибрации и амплитуды колебаний сита.

Ориентировочно ее можно определить следующим образом. Находящаяся на наклонном сите частица в результате его

вибрации подбрасывается на высоту, равную амплитуде вибрации, т.е. 2 e, а затем под действием силы тяжести падает

вертикально, смещаясь вдоль сита на величину, равную S = 2e tgα. При частоте вращения вала (n) скорость движения

частицы (м/с) составляет

ω = 2e tgα n/60,

при заданной длине сита L время пребывания частицы на сите (с)

τ = L / ω = 60 / 2en tgα.

За это время и должен произойти рассев материала на фракции.

Если известна скорость движения материала вдоль сита и время рассева материала при заданной толщине слоя, то для

этого потребуется длинна сита

L = ωτ = (ENτ / 30) TGα.

Ориентировочно производительность грохота (т/ч) можно определить по формуле

Q = Bhωρн⋅3600 = 120Bhenρн tgα. (4.8)

Зная вес грохота (с материалом) и амплитуду его колебаний Gr и e по формуле (4.5) определяют значения q и r. Далее

по выбранному масштабу пружины k определяют частоты вращения вала n или по вибрационному n – значение k

(формула 4.2). По формуле (4.7) определяют потребляемую грохотом мощность, а по формуле (4.8) его производительность.

Формулы (4.2), (4.3) и (4.6) позволяют по заданной производительности и условиям классификации материала определить

геометрические размеры грохота.

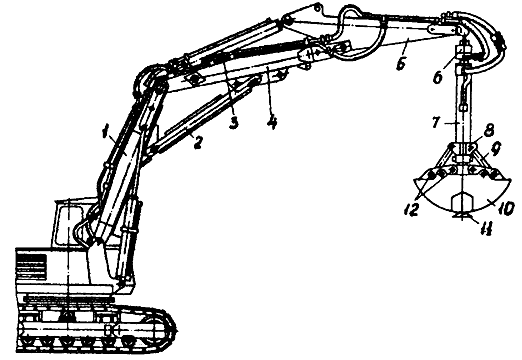

3.Грейфер (рис.21) применяют для отрывки котлованов, траншей, колодцев и выполнения погрузо-разгрузочных работ. Грейферы, используемые на экскаваторах с гидравлическим приводом, имеют жесткую подвеску. Это позволяет создавать необходимые усилия напора при врезании и эффективно разрабатывать плотные грунты.

Рис.21.

Рабочее оборудование грейфера

Рис.21.

Рабочее оборудование грейфера

1 - базовая часть стрелы; 2 - тяга; 3 - гидроцилиндр рукояти; 4 - головная часть стрелы; 5 - рукоять; 6 - поворотная головка; 7 - рама; 8 - ползун; 9 - тяги; 10 - челюсть ковша; 11 - зубья ковша; 12 - оси.

Для навески грейфера используют базовую 1 и головную часть 4 стрелы, связанные тягой 2, и рукоять 5 обратной лопаты. Ковш грейфера состоит из двух челюстей 10 с зубьями 11 и двух тяг 9. В механизм подвески ковша входит рама 7, поворотная головка 6, гидроцилиндр расположенный внутри рамы, и ползун 8. Ширина челюстей ковша зависит от условий использования. Грейферный ковш в зависимости от условий поворота в плане может крепиться к рукояти тремя способами: неповоротным, неполноповоротным и полноповоротным. При любом виде соединения ковш может раскачиваться в продольном и поперечном направлениях.

При копании исходное положение челюстей грейферного ковша - разомкнутое Необходимое напорное усилие создается гидроцилиндрами 3 управления рукоятью. Замыкаются челюсти гидроцилиндром, расположенным внутри рамы. Поворотная головка обеспечивает поворот ковша в горизонтальной плоскости на 180 , что повышает эксплуатационные возможности оборудования.

При отрывке глубоких (до 30 м) колодцев или возведении сооружений методом "стена в грунте" применяют грейферное оборудование на напорной штанге, разработанное для экскаваторов 5-й и 6-й размерных групп.

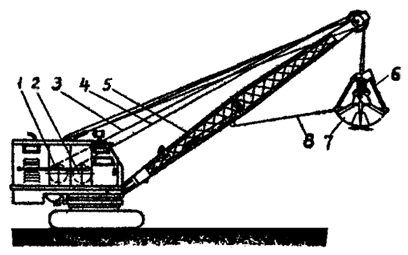

При оборудовании грейфером экскаватора с механическим приводом на нем монтируют удлиненную решетчатую стрелу (рис.22). Челюсти ковша замыкают тяговым канатом, а высоту изменяют подъемным канатом.

Рис.22.

Схема грейфера с механическим приводом

Рис.22.

Схема грейфера с механическим приводом

1, 2 - барабаны; 3 - тяговый канат; 4 - подъемный канат; 5 - стрела; 6 - тяги челюстей ковша; 7 - грейфер; 8 - оттяжка.

Недостаток грейферного оборудования с канатным управлением заключается в том, что плотность разрабатываемого грунта зависит от его массы, поэтому основная область их применения погрузо-разгрузочные работы на сыпучих материалах.