- •Экзаменационный билет № 1

- •Подметально-уборочные машины. Классификация и основные параметры.

- •Определение усилий, действующих на элементарные рабочие органы и режущие профили землеройных машин.

- •4.Система показателей оценки эффективности использования дорожных машин.

- •Экзаменационный билет № 2

- •1.Щековые дробилки с простым и сложным движением щеки.

- •Расчет сил сопротивления грунта на отвалах различного типа при копании бульдозером.

- •3.Гидравлические системы рулевого управления в строительных и дорожных машинах. Принципиальные схемы, конструкции, принцип действия.

- •4. Особенности эксплуатации машин в механизированных комплектах. Принципы комплектования машин в механизированных комплектах.

- •Экзаменационный билет № 3

- •1.Устройство и принцип действия конусных дробилок с крутым и пологим конусом.

- •2. Расчет сил сопротивления копания грунта ковшом скрепера.

- •3 Гидроприводы строительных и дорожных машин с объемным регулированием скоростей выходных звеньев гидродвигателей. Принципиальные схемы, конструктивные особенности, применение.

- •Область рационального применения дорожных машин.

- •Экзаменационный билет № 4

- •Снегоочистительная техника. Классификация. Конструкции.

- •Вопрос 2.

- •Вопрос 3

- •4 Принципы управления дорожно-строительными организациями

- •Экзаменационный билет № 5

- •Машины и оборудование для маркировки дорожных покрытий.

- •2Определение массы дебаланса в приводе грохота:

- •Поточный метод организации дорожно-строительных работ.

- •Экзаменационный билет № 6

- •Машины и оборудование для обслуживания обочин дорог и кюветов.

- •Вопрос 2.

- •Вопрос 3.

- •Основные дефекты и способы ремонта коленчатых валов двигателей внутреннего сгорания.

- •Экзаменационный билет № 7

- •Оборудование для борьбы с зимней скользкостью. Классификация. Основные параметры.

- •2Определение частоты вращения смесительного

- •4Сетевой метод организации дорожно-строительных работ

- •Экзаменационный билет № 8

- •Цепные многоковшовые экскаваторы.

- •Расчет лопастных валов смесителей.

- •Гидродвигатели в объемных гидроприводах строительных и дорожных машин. Классификация, конструкции, принцип действия, основные энергетические параметры и характеристики.

- •4Классификация автотранспортных средств

- •Экзаменационный билет № 9

- •Конструкции и принцип действия ножевых смесителей и дорожных фрез.

- •2. Расчет сил сопративления при движении лопастей бетоносмесителя принудительного перемешивания.

- •3.Гидроаппараты для регулирования скоростей и направления движения выходных звеньев гидродвигателей строительных и дорожных машин.

- •Регламентные испытания строительных и дорожных машин.

- •Экзаменационный билет № 10

- •3 Классификация, основные энергетические параметры и характеристика насосов, применяемых в объемных гидроприводах строительных и дорожных машин.

- •Показатели работоспособности, характерные виды потерь работоспособности агрегатов и систем строительных и дорожных машин.

- •Экзаменационный билет № 11

- •Машины и оборудование для восстановления асфальтобетонных дорог методом «Ремикс».

- •Расчёт призмы волочения

- •3Дорожные катки предназначены для уплотнения грунтов и асфальтобетонных покрытий.

- •4Причины снижения долговечности дорожных машин.

- •Экзаменационный билет № 12

- •Общее устройство асфальтосмесительной установки и состав оборудования.

- •2Расчет объема цистерны и производительности центробежного насоса для подачи воды к моечным насадкам поливомоечной машины.

- •3Конструктивные и принципиальные гидравлические схемы привода рабочего оборудования скрепера.

- •4Планово-предупредительная система технического обслуживания и ремонта дорожных машин.

- •Экзаменационный билет № 13

- •1 Назначение и устройство автогудронатора.

- •4Техническое обслуживание и ремонт на базах механизации и местах работы строительных и дорожных машин.

- •Экзаменационный билет № 14

- •Рабочее оборудование асфальтоукладчика и его рабочий процесс.

- •3Конструктивные особенности гидроприводов с разомкнутой и замкнутой схемами циркуляции рабочей жидкости строительных и дорожных машин. Примеры принципиальных гидравлических схем.

- •4Расчёт производственной программы, объёма работ и численности производственного персонала.

- •Объем работ по то и ремонту для парка машин ,

- •Экзаменационный билет № 15

- •2Методика расчёта сушильного барабана.

- •4.Определение количества постов и оборудования, расчет площадей помещений.

- •Экзаменационный билет № 16

- •1Автогрейдеры. Устройства. Конструктивные схемы.

- •2Расчет тягового усилия,необходимого для работы гусеничного асфальтоукладчика

- •3Рабочие жидкости для гидросистем. Гидравлические линии

- •2.1. Характеристика рабочих жидкостей

- •2.2. Выбор и эксплуатация рабочих жидкостей

- •20.12.2. Система обозначений рабочих жидкостей

- •20.12.3. Ассортимент и свойства рабочих жидкостей

- •4Основные дефекты ножей бульдозеров, способы восстановления.

- •Экзаменационный билет № 17

- •1Машины и оборудование для восстановления покрытий автомобильных дорог с применением технологии холодного рециклинга.

- •2.Расчет скоростей копания и движения цепного траншейного экскаватора.

- •Экзаменационный билет № 18

- •4Методы диагностирования

- •Экзаменационный билет № 19

- •Назначение, конструкция и принцип действия агрегатов питания асфальтосмесительных установок.

- •3. Классификация и конструктивные особенности трубопроводов в объемных гидроприводах дорожных машин.

- •4. Общие свойства топлив для карбюраторных и дизельных двигателей внутреннего сгорания дорожных машин. Эксплуатационные требования, маркировка.

- •Экзаменационный билет № 20

- •4Сущность процесса дефектации, контроль скрытых дефектов деталей машин.

- •Экзаменационный билет № 21

- •2Расчет мощности, требуемой для работы диска пескоразбрасывателя.

- •3Гидравлические манипуляторы в конструкциях дорожных машин.

- •4. Трансмиссионные масла

- •20.11.2. Классификация трансмиссионных масел и система обозначений

- •Экзаменационный билет № 22

- •Устройство автобетоностмесителей.

- •3Гидроприводы с дроссельным регулированием скоростей выходных звеньев гидродвигателей строительных и дорожных машин. Принципиальные схемы, конструктивные особенности и применение.

- •4 Диагностирование систем двигателя внутреннего сгорания

- •Экзаменационный билет № 23

- •Экзаменационный билет № 24

- •Лебедки. Классификация, устройство, конструктивные схемы.

- •4Виды ремонтов дорожно-строительных машин.

- •Экзаменационный билет № 25

- •1Классификация и принципиальные устройства грохотов.

- •Классификация битумохранилищ и методика расчета.

- •3 Гидропривод бульдозеров и рыхлителей

- •4Транспортирование строительных и дорожных машин, хранение и консервация.

- •Экзаменационный билет № 26

- •Назначение битумоплавильных котлов и их принцип действия.

- •4Характеристика основных видов работ при техническом обслуживании строительных и дорожных машин.

- •Экзаменационный билет № 27

- •1Классификация, конструкции, принцип действия смесителей для приготовления асфальтобетонной смеси.

- •2Расчет мощности привода цепи траншейного экскаватора по усилию копания.

- •3Конструкции, принцип действия и определение основных параметров аксиально-поршневых гидромашин.

- •Экзаменационный билет № 28

- •Строительные подъемники. Устройство и классификация.

- •2Расчет тягового усилия трактора по сцеплению и мощности.

- •4. Технико-экономические показатели работы дорожно-строительных машин.

- •Экзаменационный билет № 29

- •Транспортирующие машины. Устройство и классификация.

- •Показатели эксплуатационных свойств дорожных машин.

- •Экзаменационный билет № 30

- •1Классификация, конструкции и принцип действия дозирующих устройств асфальтосмесительных установок.

- •4Производительность и выработка строительных и дорожных машин.

Экзаменационный билет № 19

Конструкция и принцип действия агрегатов питания асфальтосмесительных установок.

2. Расчет скоростей движения составных частей рабочего оборудования при копании ковшом обратной лопаты одноковшового экскаватора с гидравлическим приводом.

3. Классификация и конструктивные особенности трубопроводов в объемных гидроприводах дорожных машин.

4. Общие свойства топлив для карбюраторных и дизельных двигателей внутреннего сгорания дорожных машин. Эксплуатационные требования, маркировка.

Назначение, конструкция и принцип действия агрегатов питания асфальтосмесительных установок.

Агрегаты питания предназначены для непрерывного предвари-

тельного дозирования минеральных материалов (песка и щебня) с целью равномерного питания сушилвного барабана и сортировочно-дозировочной системы. Агрегаты питания являются связующим звеном между складом материалов и сушильным барабаном.

В состав агрегатов питания входят расходные емкости - бункера,

дозаторы, транспортирующие устройства. Агрегаты питания должны обеспечивать возможность получения асфальтобетонных смесей любого стандартного рецептурного состава.

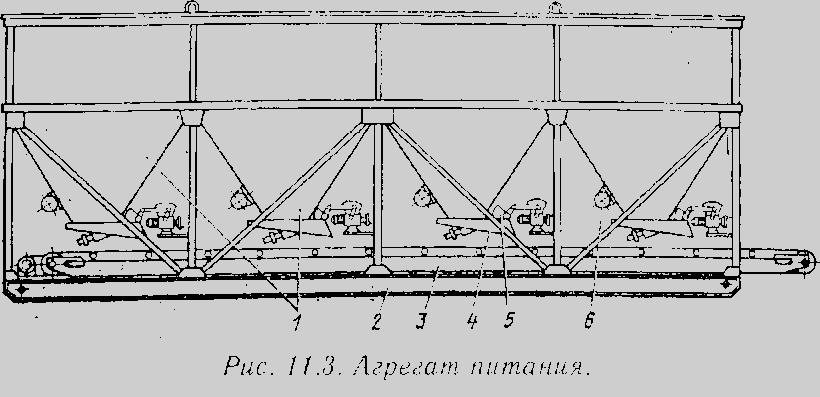

В основном агрегаты питания имеют четыре расходных бункера /, каждый вместимостью 4-25 м с однорядным их расположением. Бункера (рис. 11.3) установлены на раме 2, которая опирается на фундаментные опоры. Под каждым бункером размещены дозаторы 5, которые равномерным потоком подают минеральный материал на ленту транспортера 3. На одной из боковых стенок бункеров установлены сводообрушители 6, препятствующие образованию сводов минеральных материалов на стенках бункеров и обеспечивающие выход материалов плотной массой на стол или ленту дозатора-питателя -1.

Бункера агрегатов питания загружаются материалами с временных или постоянных складов АБЗ при помощи грейферных кранов, одноковшовых погрузчиков или бульдозеров с применением эстакад или транспортеров.

В качестве дозаторов объемного или объемно-весового дозирования применяют кареточные, ленточные, пластинчатые и ниорационные

питатели. Производительность дозаторов регулируется специальными

устройствами или секторными затворами, установленными у течек бункеров. Первоначально устанавливают производительность дозаторов по

количественной потребности тех или иных фракций минерального материала в соответствии с рецептурным составом выпускаемой смеси. В процессе работы производится автоматическое или ручное регулирование производительности дозаторов в зависимости от загруженности расходных бункеров сортировочно-дозировочного агрегата смесительной установки.

В агрегатах питания для дозирования щебня большее применение находят кареточные, пластинчатые и вибрационные питатели, а для дозирования песка - ленточные. Иногда питатели объемного дозирования оборудуют контрольно-весовыми устройствами или применяют переносные весы с ящиком для контрольного измерения производительности дозатора за определенное время дозирования.

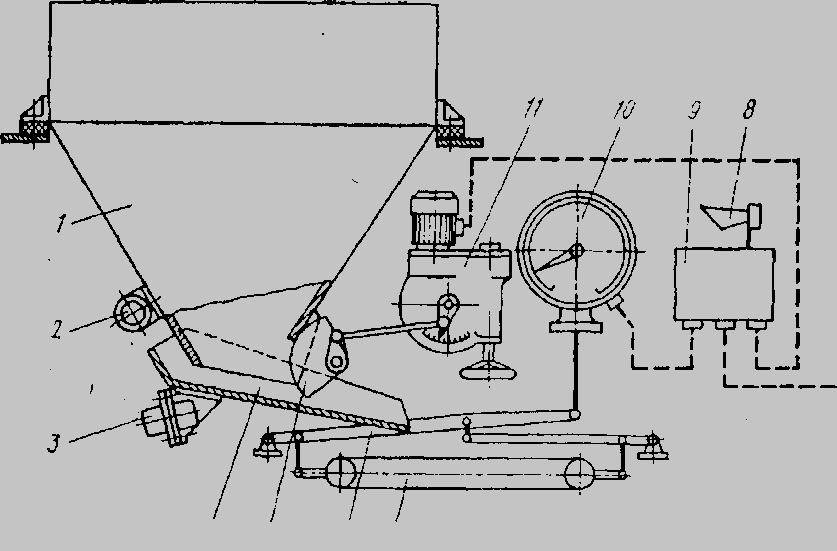

С хема

вибрационного дозатора с контрольно-весовым

устройством представлена на рис. 11.4.

Первоначальная производительность его

устанавливается секторным затвором,

приводимым в действие вручную штурвалом

или электродвигателем при дистанционном

управлении. В процессе работы необходимая

производительность корректируется

автоматической весовой головкой или

с пульта управления. Весовая головка

соединена с рычажной) весовой системой

ленточного питателя.

хема

вибрационного дозатора с контрольно-весовым

устройством представлена на рис. 11.4.

Первоначальная производительность его

устанавливается секторным затвором,

приводимым в действие вручную штурвалом

или электродвигателем при дистанционном

управлении. В процессе работы необходимая

производительность корректируется

автоматической весовой головкой или

с пульта управления. Весовая головка

соединена с рычажной) весовой системой

ленточного питателя.

Рис. 11.4. Вибрационный дозатор-питатель: 1 - бункер; 2 - сводо- ¿1 обрушителъ; 3 - вибровозбудитель; 4 - вибролоток; 5 - сектор ный затвор; 6 - рычажно-весовая система; 7 — ленточный датчик-питателъ; 8 - звуковой сигнал; 9 — пульт управления;10 - весовая головка; 11 - сервомеханизм.

Кареточные питатели (рис. 11.5) имеют простое конструктивное устройство и находят широкое применение в агрегатах питания. Кареточный питатель имеет качающийся стол 3 с возвратно-поступательным движением. Ход стола не превышает обычно 40-60 мм. Число двойных ходов в минуту находится в пределах 40-60. Стол питателя установлен на роликах и приводится в движение посредством водила 4 и шатуна 5 от редуктора механизма качания 6. Обычно один механизм качания приводит в действие все столы агрегата питания.