- •1.2. Менеджмент і системний підхід

- •Схемно менеджмент операційної системи можна представити у вигляді малюнка де менеджер:

- •Методи досягнення конкурентоспроможності

- •Стратегічні рішення у галузі операційної системи

- •Принципи стратегії організації виробництва

- •Лекція 2 функції операційної системи і операційна стратегія

- •2.1 Функції операційного менеджменту

- •2.2 Методи і принципи операційного менеджменту

- •2.3.1. Операції як види діяльності

- •Виробництво

- •Матеріальні потоки

- •2.4 Організація праці

- •2.5 Операційна стратегія

- •2.6 Проектування продукту.

- •2.7 Сервіс і його значення в операційній стратегії

- •2.7.1 Чинник різноманітності

- •2.8. Складові операційної стратегії

- •2.9. Узгодження операційної і ринкової стратегій.

- •Лекція 3 проектування продукту

- •3.1.1. Облік потреби ринку.

- •3.1.2. Специфікація.

- •3.1.4. Виробництво.

- •3.1.5.Разноманітність і стандартизація

- •3.1.6.Скорочення номенклатури

- •3.1.7. Стандартизація

- •3.2. Вартісній аналіз і інжиніринг

- •3.2.1. Етапи вартісного аналізу (са)

- •Лекція 4 розробка послуг Розробка послуг

- •6. Індустріалізація в розробці послуг.

- •Етапи і процедури які супроводжують якість послуги.

- •Управління запасами

- •5.1. Підсистеми сппр в управлінні виробництвом.

- •Лекція 6 планування виробничих потужностей

- •Попередні рішення

- •VI. Організація виробничого процесу

- •VII. Планування і контроль. Планування завантаження виробничих потужностей

- •7.1. Попит і його прогнозування

- •7.2. Система планування.

- •VIII. Управління запасами

- •8.1. Типи запасів

- •8.2. Витрати на ведення запасів

- •8.3. Визначення оптимального співвідношення витрат.

- •Залежність оптимального об”єму замовлення від витрат на придбання і витрат на збереження

- •8.4. Страховий запас

- •8.5. Системи управління запасами

- •8.6. Вибір системи управління запасами.

- •8.7. Контроль

- •9.2. Практичні методи календарного планування.

- •X. Система “точно-вчасно» - т-в

- •XII. Управління якістю.

- •12.4. Якість сервісу.

XII. Управління якістю.

Операційний менеджмент повинен забезпечити чітку і однозначну специфікацію. На практиці інакше. Тому більш логічно поняття «якість відповідності». Якість відповідності – здібність виробничого процесу до виконання вказаних стандартів якості.

Якість знижує прибуток, але не здатність задовольнити стандарти якості обходиться ще дорожче (втрата ринку). Там де важлива безпека – стаття витрат на якість вирішальна. Існує два підходи контролю якості: реактивний – статистичний контроль якості; застережливий – управління тотальною якістю.

Визначення поняття якості. Їх дещо.

1. Якість – властива перевага, внутрішня властивість об'єкту. Не можна визначити, зміряти, можна усвідомити. (Абстрактне визначення).

2. Відповідність очікуванням покупців. Відповідність призначенню. Вважається, що очікування покупець можна визначити і чітко описати.

3. Відповідність специфікації. Товар або послуга, задовольняє своїм технічним специфікаціям. Це підхід виробничий, вірний коли специфікація складена правильно.

4. Відсутність помилок. Вимоги до товару – задоволення специфікації, вимога до виробництва – скорочення втрат. Ціль: спочатку – точне виробництво («прямо з 1-го разу») або щоб бракованый товару не дійшла до покупців.

5. Цінність за гроші. Якість пов'язані з ціною. Хороша якість пропорційно чистої корисності, одержуваної покупцем.

6. Перевищення очікувань покупця. Послуга може називатися якісною, якщо кожний подальший контакт з нею краще попереднього. З погляду операцій абстрактне визначення якості можна відкинути як безвідносне. Воно визначає якість як щось естетичне і не пов'язане із специфікаціями. Решту визначень можна об'єднати в наступні:

а) якість розробки. Ступінь відповідності специфікації товару або послуги потребам ринку. Відповідність призначенню і цінності за гроші (виготовити за прийнятною ціною).

б) якість відповідності. Ступінь готовності виробничої системи до виготовлення товарів або послуг відповідно до специфікації. Зв'язок розробки з операційною якістю.

3. Якість виробництва. Ступінь безпомилковості при виготовленні товарів або послуг. Включає «спочатку правильне виробництво» і відмінне від якості відповідності. Навіть при низькій якості виробництва якість відповідності можна підтримувати шляхом технічного контролю.

Виробництво впливає на якість розробки, щоб забезпечити виконання специфікації. Для операцій важлива якість відповідності і якість виробництва. Перше означає задоволенню очікувань покупця і підтримки конкурентної переваги, друге пов'язане з ефективним виготовленням продукту.

Ціна якості – витрати на його забезпечення включає витрати відповідності і витрати у разі несприятливого результату. Особливості: недоліки як розробок і відповідності позначаються на покупці напряму, а помилки виробництва мають внутрішній характер і можуть плануватися наперед.

Якість є критерієм виходу на ринок і нездатність задовольнити стандарти – крах.

Якщо якість є критерієм отримання замовлення – втрата конкурентоспроможності, втрату замовлень, упущений прибуток. Для відновлення репутації потрібно буде тривалий час.

Прямі витрати низької якості – заміна бракованої продукції і компенсація за ушкодження.

Витрати пов'язані з низькою якістю виробництва це – витрати на контроль, вартість відходів, вартість переробок, витрати на зберігання. Присутні мотиваційні чинники: виробництво непридатної продукції викликає незадоволення персоналу.

Витрати на підтримку (поліпшення) якості – істотні: хороший матеріал, устаткування, кваліфіковані оператори. Зміни в корпоративній культурі.

Класичний підхід – створення незалежного відділу технічного контролю веде до конфліктних ситуацій (ОТК – відділ збуту, інспектор – майстер). Відповідальність переноситься на ОТК. Тому змінні в корпоративній культурі – перехід від конфлікту до взаємовигідної роботи – важлива передумова поліпшення якості. Це важко, вимагає багато часу і засобів.

Статистичний контроль якості.

В основі лежить фундаментальне припущення, що ідеальна якість недосяжно і дорого, щоб до нього прагнути. Закони нормального статистичного розподілу – не мають чітких меж, в теорії можливо будь-яке значення даного параметра.

Усунення браку – інспекція всіх виробничих одиниць продукції. Але і це не гарантує усунення всіх дефектів. Процес технічного контролю сам схильний браку.

Хай виробництво дає 5% неякісних виробів. Інспекція має 5% відмов. Значить 5% браку буде пропущено при контролі, і на наступну стадію потрапить 0,25% (0,05х0,05х100) виробів з дефектом.

Якщо проводити 2-у чергу технологічного контролю залишається 5% від 0,25% або 0,0125% браку. Це менше 1 на 10000. Але все таки не 0!. А якщо продукт псується і руйнується в ході інспекції – витрати неминучі.

Отже, статистичний контроль якості виходить з того, що при неможливості досягнення ідеальної якості припустимося певного рівня дефектів, для перевірки якого можуть бути створені методи вибіркового контролю.

Біномінальноє розподіл. Звичайно розмір вибірки відносно великий, а частка браку мала, тому використовуємо розподіл Пуассона.

При оцінці виробів з партії (див. вірогідність) існує три альтернативи: прийняти партію; узяти нову пробу; забракувати партію.

Якщо партія отбраковывается можливі наступні варіанти:

-

100% -а інспекція і переклад виробів у відходи;

-

100% -а інспекція реклассификация або переробка дефектів;

-

переробка всієї партії;

-

реклассификация всієї партії по менш якісній специфікації.

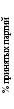

Всі вибіркові методи пов'язані з ризиком помилок. Існує ризик помилкового відхилення годної партії (помилка першого роду) і ризик помилкового ухвалення непридатної партії (помилка другого роду). В першому випадку ризик проводиться, в другому – покупця.

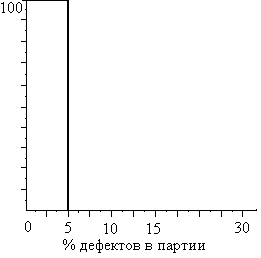

Показник ефективності контролю – здатність розрізняти дефектні і годні партії (робоча характеристика контролю). Зображається графіком залежності % прийнятих партій від % дефектів в партії.

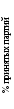

Пример:

Идеальная рабочая характеристика для

ситуации, когда допустимый уровнем

считается 5% дефектов. На практике не

встречает. Смотри - Вероятность. Задачи

выборки образцов для контроля.

Однократний вибірковий контроль (див. Вірогідність)

Вибірка – коли з партії в N виробів відбирається n зразків. Партія годна, якщо кількість бракованих виробів у вибірці не перевищить допустимого числа z.

Хай

розмір партії N

рівний 1000 ед.,

допустимий % браку

або допустимий рівень якості рівний

5% (ДУК) – acceptance

quality level.

Для вибірки з

n=50 і max

допустимим числом бракованих виробів

z = 2 робоча

характеристика визначається шляхом

обчислень

вірогідності

появи більш ніж 2 дефектів в 50 виробах

для різних відсотків

браку

в партіях:

![]() - вірогідність

появи n дефектів.

- вірогідність

появи n дефектів.

|

% від браку фактичний |

Ср (nР) |

Р(0) |

Р(1) |

Р(2) |

% ухвалення |

|

% від браку фактичний |

Ср (nР) |

Р(0) |

Р(1) |

Р(2) |

Р(3) |

Р(4) |

% ухвалення |

|

0,00 |

0,00 |

1,0 |

0,00 |

0,0 |

1,0 |

|

0,00 |

0,0 |

1,0 |

0,0 |

0,0 |

0,0 |

0,0 |

1,0 |

|

1,0 |

0,5 |

0,61 |

0,3 |

0,08 |

0,99 |

|

1,0 |

1,0 |

0,37 |

0,37 |

0,18 |

0,06 |

0,02 |

1,0 |

|

2,5 |

1,25 |

0,29 |

0,36 |

0,22 |

0,87 |

|

2,5 |

2,5 |

0,08 |

0,21 |

0,26 |

0,21 |

0,13 |

0,89 |

|

5,0 |

2,5 |

0,08 |

0,21 |

0,26 |

0,54 |

|

5,0 |

5,0 |

0,01 |

0,03 |

0,08 |

0,14 |

0,18 |

0,44 |

|

7,5 |

3,75 |

0,02 |

0,09 |

0,17 |

0,28 |

|

7,5 |

7,5 |

0,0 |

0 |

0,02 |

0,04 |

0,07 |

0,13 |

|

10,0 |

5,0 |

0,01 |

0,03 |

0,08 |

0,12 |

|

10,0 |

10,0 |

0,0 |

0 |

0 |

0,01 |

0,02 |

0,03 |

|

20,0 |

10,0 |

0,00 |

0,00 |

0,00 |

0,00 |

|

20,0 |

20,0 |

0,0 |

0 |

0 |

0 |

0 |

0 |

Розмір вибірки n допустиме число дефектних зразків збільшено.

Жоден з методів вибірки не відрізняється точністю. Збільшення розміру вибірки дає більш надійний відбір браку. Але навіть при цьому контроль проходять 13% партій з 7,5% дефектами тоді як 11% партій з допустимими 2,5% дефектами відхиляється.

Для

вычисления рисков покупателей производить

нужно иметь фактический % ожидаемых

дефектов. В качестве этого показателя

используется величина среднего % брака

в партии(СПБР).Она показывает сколько

бракованых изделий находится в каждой

выпущенной партии. Допустимый % брака

в партии (ДПБП) – max %

дефектов в партии, который готов принять

покупатель.

Допустимий рівень якості (ДУК) – середній % браку який покупець готовий прийняти. Величина ДУК і СПБП – одне і теж.

Робоча характеристика для ДУК 1,5% і СПБП – 4%. Ризик виробника – це вірогідність відхилення партій з менш ніж 1,5% дефектів. Ризик покупця – вірогідність приймання партій з більше 4% дефектів.

В загальному випадку вибірка визначається виходячи з витрат на перевірку (+) витрати на переробку (+) витрати на ухвалення партій з дуже великим числом дефектів. Витрати пов'язані з ризиком покупця обчислити складно.

Варіанти: 1) Якщо контроль проводиться до передачі на наступну стадію технологічного процесу – визначаються наслідки подальшої обробки непридатної партії.

2) Если

контроль (выборка) перед отправкой

покупателю – берут потери в случае

отказа покупателя (+) затраты возмещения

убытка, скорректированные на вероятность

согласия покупателя с отбраковкой на

основе выборочного контроля.

3) покупець сам проводить приймання як у варіанті 1. Допустимі рівні ризику определяютс суб'єктивно. Після того, як відомі ДУК і ДНПБ можна сформулювати остаточні правила вибірки, вибравши по таблиці значення N, n і z.

Якщо після відхилення партії проводиться 100%-а інспекція вибірка може складатися на основі середнього рівня якості продукції (СУК), що випускається, а не ДУК.

Багатоетапний вибірковий контроль

Якщо 1-а вибірка не дає чіткої відповіді можна узяти іншу вибірку – єдина велика вибірка дає більш точний результат. Принцип контролю в цьому випадку такий:

1. Перевірити 50 зразків;

2. Якщо браків менше 2 ед.– партія приймається;

3. Якщо бракованих більше 5 ед.– партія бракується;

4. Якщо бракованих 3 або 4 ед.– партія приймається;

5. Якщо всього бракованих менше 7 ед. – партія приймається;

6. Якщо всього бракованих більше або рівно 7 ед. – партія бракується.

Інший варіант – проводити безперервний вибірковий контроль. Досягши певного мінімального рівня вибірка робиться до тих пір, поки не буде ухвалено чітке рішення. Це розумний компроміс між витратами і якістю контролю.

12.2. Застережливе управління якістю.

Я

Школа

тотального качества утверждает, что

нет пределов совершенствования:

«Качество – это путь, а не пункт

назначения». См. «Закон убывающего

плодородия». Существует некий

оптимальный уровень качества. Эта точка

смещается влево – в сторону более

высокого качества.

12.2.1. Стратегічний контроль процесів СЬКП. З'являється коли і статистичний контроль якості – СЬКК. Зовнішньо вони однакові. Різниця: СЬКП застосовується на як можна більш ранніх стадіях виробництва і його достатньо для запобігання випуску браку. Роль інспекторів в цьому випадку виконують оператори. Персонал бере участь в управлінні якістю – це головний метод управління тотальною якістю – УТК.

Ціль СЬКП – забезпечити наладку виробничого процесу і випуску продукції у відповідності із специфікацій. Всі процеси змінюються. Для виправлення загальної причини непостійності нічого не зробити без зміни всього процесу. Тому в СЬКП розрізняють 2 джерела непостійності: протидіяти щоб, або розслідувати причину.

Допуск технологічного процесу (точність виробництва) повинен бути менше ніж допуск продукту (точність покупця). Різниця напряму визначає складність контролю процесу і необхідний для цього розмір вибірки.

Контроль по якісних ознаках.

Простіше зміряти не значення, а якісні ознаки. В контролі процесів застосовні прості показники, по яких контрольована величина (товщина, вага, в'язкість) класифікується як допустима або неприпустима. Отбраковка вибірки означає 100% інспекцію цієї (всій) партії, але головна ціль – чи правильно працює процес, і у разі негативної відповіді проводиться переналагодження. Вибірка через рівні проміжки часу, а не на партионной основі. Віддзеркалення результатів через застосування контрольних карт.

1. Спочатку визначається допуск ТП. Якщо верстат виготовляє пруток з точністю 2 мм, а в специфікації 0,4 мм, то відхилення на 0,1 мм дає на виході 0,3 мм, що допустимо.

2. Контроль по якісній ознаці (діаметр) полягає у використовуванні фіксованого калібру, не проникного великий, але проникний малий продукт. Калібр підбирається так, щоб перевірити точність процесу ( 0,1 мм), а вибірка будується так, щоб при будь-якому перевищенні min числа бракованых виробів – переналагодження.

Якщо

максимальне число дефектів у вибірці

з

10 шт. встановлено

рівне 1, то вірогідність

відмови складає 0,1. Це характеризується

биноминальным

розподілом (див. біном

Ньютона) з

середнім рівним 1 і середньоквадратичним

відхиленням рівним

![]()

3.

Тепер визначаються 2 рівні: рівень

попередження

і рівень дії

![]() .

У

нас вони рівні:

.

У

нас вони рівні:

рівень попередження рівний 1+2х0,95 = 2,9

рівень дії рівний 1+3х0,95 = 3,85

4. Тепер залишається в перебігу процесу через рівні проміжки відбирати по 10 зразків, підраховується число браків в кожній вибірці і фіксувати результат по контрольній карті. Якщо перевищений рівень дії – процес зупиняється. Якщо перевищується рівень попередження, то береться друга вибірка і якщо і вона перевищить – теж зупиняється процес.

Організація

контролю: методи вимірювання.

Контроль фактичної величин точніше,

але

вимагає великих витрат.

У зв'язку з цим використовується рідко.

Дешевше контролювати по якісних ознакою:

будуються такі ж карти з

рівнем попередження

![]() і дії . Відмінність

в том, що на карти наносяться

фактичні розміри і потрібно обчислювати

середнє вибіркове значення.

і дії . Відмінність

в том, що на карти наносяться

фактичні розміри і потрібно обчислювати

середнє вибіркове значення.

Контрольні карти.

Винайдені в 1930 рр. Уолтером Шуартом як засіб осмислення даних тимчасових рядів. Лежать в основі методів управління тотальною якістю (УТК) і методів статистичного контролю процесів.

Без контексту дані не мають сенсу. Двоє правила забезпечення адекватності контексту:

1. Дані повинні бути надані так, щоб зберегти наочність всіх прогнозів, які можуть бути зроблені на їх основі, тобто графіки підкріплені таблицею ( і навпаки) і дані відповіді на питання: Хто (зібрав дані)? Коли? Де? Як? Що? Які (методики обчислення використовували і чи використовували взагалі)?

2. Стиснення даних приховує тренды. Тренд представляє реальні зміни в ситуації, інформація про яку завжди корисна. Розрізняти тренд і шум

Шум – це основні випадкові коливання в рамках ситуації: не можна передбачити або контролювати. Тренд і шум – загальна і особлива причина варіації. Дії і осуд. В багато яких системах контролю використовують фіксовані, наперед встановлені цілі. Часто ці цілі ставляться довільно (без прив'язки до контексту). Результат – стимулювання працівників до уникнення осуду. Ефективним результатом системи контролю є розслідування причин відхилення для поліпшення. Це здійснюється коли, є причина.

Контрольні карти (КТ). Дають можливість легко, наочно і без відриву від контексту відрізнити тренд від шуму. Метод характеризується збалансованістю двох помилок: втрати трендовых значень в шумі і ухвалення шуму за тренд. КТ – простий графік, на який послідовно наносяться значення величини, що вивчається. Лінії позначають нижню і верхню межу. Варіація, що укладається в рамки меж, вважається шумом, а все що більше або менше – трендом.

График

представляет собой контекст, а

продолжительное изменение значений в

каком-то одном направлении может

считаться как тренд, даже если не выходит

за пределы рамки. Для

установления параметров контрольных

карт нужно знать историю исследуемой

величины.

Якщо минулих даних немає, інтерпретація контрольних карт буде суб'єктивною.

Визначення контрольних меж.

Теорія контрольних карт заснована на принципах статистики, але на практиці застосовуються в спрощеному вигляді. Межі встановлюються відповідно до среднеквадратической помилки самої вибірки, перевищуючи її в 1-3 рази в обидві сторони. Підхід не застосовний для ситуацій з однозначними значеннями. В цьому випадку межі визначаються по ковзаючому розмаху, тобто по різниці між значеннями за послідовні періоди часу.

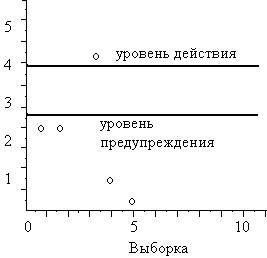

Приклад: Ковзаючий розмах визначають відніманням значення за даний місяць із значення за попередній місяць і він стає ще одним контрольним параметром.

|

Місяць |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Середовищ. |

|||||||||||||

|

% в час |

92,1 |

91,6 |

91,8 |

91,5 |

91,1 |

91,1 |

90,1 |

89,2 |

89,9 |

90,8 |

91,2 |

91,2 |

90,97 |

|||||||||||||

|

Ковзаючий розмах |

|

0,5 |

0,2 |

0,3 |

0,4 |

0 |

1 |

0,9 |

0,7 |

0,9 |

0,4 |

0 |

0,48 |

|||||||||||||

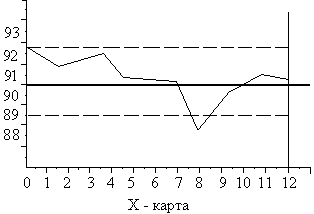

Межі обчислюються:

1. Для карт з окремими значеннями (х-карт): Верхня межа рівна середньому значенню + 2,66 х ср. значення ковзаючого розмаху. Нижня межа рівна середньому значенню - 2,66 х ср. значяение ковзаючого розмаху.

2. Для карт з ковзаючим розмахом (ХnR- карт): Верхня межа рівна 3,27 х ср. значення ковзаючого розмаху.

В 8-м місяці значно було низьким і вимагає розгляду. Місяці 7 і 9 в нормі (рис.а)).

На практиці контрольні межі визначаються на основі багаторічних даних. Контрольні межі повинні відображати мінливість поточної ситуації (мал. би)).

12.3. Управління тотальною якістю – УТК.

Ціль – досягнення переваги у всіх аспектах обслуговування покупців. УТК прагне безупинної пильності і безперервного поліпшення. УТК – боротьба за якість в масштабах всієї організації і зачіпає кожного члена. Якість розглядається так, як його бачить покупець, а не як здається організації – постачальнику. Зачіпає всіх, хто пов'язаний з виробництвом, розподілом, контактуючих з покупцями. Включає відділи маркетингу, проектування, закупівель, бухгалтерії, доставки, продажів – зв'язані і відповідають за якість через контакти з покупцями.

Основна рушійна сила УТК – люди, а не методи. Тому упровадження вимагає довгого часу. По частинах не можна. Для успіху потрібно: стабільне відношення до якості, а потім підтримка і підкріплення.

Основні дії:

1. Навчання і можлива структурна зміна організації з метою розвитку орієнтації на якість обслуговування покупців і позитивне відношення до ідеї безперервного поліпшення. Підготовка членів організації – основний кістяк.

2. Підготовка. Ключовий елемент УТК – статистичний контроль процесів, кухля якості (підвищити навики і уміння працівників цехів). Обслуговуючий період – підготовка до роботи з клієнтом.

3. Системи. Для всіх видів діяльності повинні бути розроблені і документовані чіткі і явні процедури, упроваджені відповідні цілі роботи і системи контролю. Контроль повинен закінчуватися аналізом і у відповідь діями.

Є 4 стадії, через які проходить організація, щоб досягти тотальної якості (Николз, 1993):

Стадія 1 – відповідність специфікаціям і використовування систем, заснованих на забезпечення якості, статистичного контролю. Орієнтація тут на продукт і витрати.

Стадія 2 – проходження визначенню якості, говоряче про відповідність призначенню, і використовуванню систем, заснованих на роботі в командах і залучення працівників. Системи типу «прямо з першого разу».

Стадія 3 – відповідність запитам покупців і використовування систем, основних на ланцюжках вартості і задоволенні клієнта. Погляд зовні організації і вся вона орієнтується на покупця.

Стадія 4 – доводить попередню стадію до max, визначаючи якість як оптимізацію (максимізацію) цінності для покупця. До цього часу закінчується реинжиниринг організації, де вже застосовується методи партнерства і делегування повноважень працівникам. Система повинна бути прозора для покупця, контроль грунтується на вимірюванні додаткової вартості. Тут закладена відмова від самостійності організації. Чи погодиться?

УТК – важливий стратегічний крок для організації ставлячий якість в розділ кута. Підхід зачіпає всю організацію, грунтуючись на принципі безперервного поліпшення і ніколи не закінчується.

Кухлі якості. З'явилися в Японії як наслідок недоліку фахівець в області якості.

В основі кружків – ідея, що якістю повинні займатися всі. Втілюють командний підхід до рішення проблем – атрибут упровадження УТК і системи «точно - вчасно».

Структура. Кружок – невелика (5-15 чіл.) група робочих одного напряму, які регулярно зустрічаються, щоб обговорити все що стосується якості і продуктивності, зробити аналіз і виробити рішення.

Основи для упровадження.

1. Розширення обов'язків робочих. Часто чинять опір.

2. Делегувати частину повноважень керівника в цехи. Теж опір. Якщо не робити – кухлі не потрібні.

3. Активна підтримка управляючого складу.

Починати упровадження кружків необхідно з областей, де є потенціал для поліпшення (успіх на ранніх стадіях стимулює). Керівництво визначає коли відвести групу від сфери з невеликим потенціалом або надмірними витратами, де вірогідність успіху мала.

Стимули успіху:

1. Наявність єдності в команді.

2. Ефективне лідерство і гарантія підтримки.

3. Розумний контроль без примушення.

4. Мотивації.

Стандарт якості. Стандарти, процедури відстежування і контролю – не нові – новим є їх значення. Часто стандарти визначаються крупними покупцями – спочатку схвалюють роботу з новим постачальником, потім регулярно перевіряють. Володіння схваленим покупцем сертифікатом перетворюється з конкурентної переваги в критерій виходу на ринок.

Процедура сертифікації якості продукту прямолінійна, але тривала (вимагають уваги)

Оцінюється організація, а не її продукція. Цієї схеми Британський інститут стандартів дотримується з 1979 р. Система має номер BS5750. Подібний стандарт JSO9000 був розроблений і Міжнародною організацією по стандартизації. BS5750 і ISO9000 не установливают стандарти якості – для всіх продуктів і процесів зробити неможливо – вони говорять про те, що сертифікована організація повинна володіти необхідними для задоволення потреб ринку процедурами і дисциплінами контролю.

1. В організації повинне бути керівництво, в якому описуються всі відносяться до якості процедури зі всіх функціональних областей.

2. Організацію інспектують незалежні аудитори і по висновку їх може бути привласнений сертифікат.

3. Для підтвердження відповідності сертифікат проводяться незалежні подальші перевірки.

Перевага сертифікації виробничих можливостей полягає в їх узагальненості і широкому визнанні. Процедурна основа і чіткі специфікації, на аспекти діяльності, що все відносяться до якості дозволяють такій сертифікації підвищити рівень якості роботи організації в цілому, продемонструвати, що якість – це ключовий інтерес всіх її працівників.