- •1.2. Менеджмент і системний підхід

- •Схемно менеджмент операційної системи можна представити у вигляді малюнка де менеджер:

- •Методи досягнення конкурентоспроможності

- •Стратегічні рішення у галузі операційної системи

- •Принципи стратегії організації виробництва

- •Лекція 2 функції операційної системи і операційна стратегія

- •2.1 Функції операційного менеджменту

- •2.2 Методи і принципи операційного менеджменту

- •2.3.1. Операції як види діяльності

- •Виробництво

- •Матеріальні потоки

- •2.4 Організація праці

- •2.5 Операційна стратегія

- •2.6 Проектування продукту.

- •2.7 Сервіс і його значення в операційній стратегії

- •2.7.1 Чинник різноманітності

- •2.8. Складові операційної стратегії

- •2.9. Узгодження операційної і ринкової стратегій.

- •Лекція 3 проектування продукту

- •3.1.1. Облік потреби ринку.

- •3.1.2. Специфікація.

- •3.1.4. Виробництво.

- •3.1.5.Разноманітність і стандартизація

- •3.1.6.Скорочення номенклатури

- •3.1.7. Стандартизація

- •3.2. Вартісній аналіз і інжиніринг

- •3.2.1. Етапи вартісного аналізу (са)

- •Лекція 4 розробка послуг Розробка послуг

- •6. Індустріалізація в розробці послуг.

- •Етапи і процедури які супроводжують якість послуги.

- •Управління запасами

- •5.1. Підсистеми сппр в управлінні виробництвом.

- •Лекція 6 планування виробничих потужностей

- •Попередні рішення

- •VI. Організація виробничого процесу

- •VII. Планування і контроль. Планування завантаження виробничих потужностей

- •7.1. Попит і його прогнозування

- •7.2. Система планування.

- •VIII. Управління запасами

- •8.1. Типи запасів

- •8.2. Витрати на ведення запасів

- •8.3. Визначення оптимального співвідношення витрат.

- •Залежність оптимального об”єму замовлення від витрат на придбання і витрат на збереження

- •8.4. Страховий запас

- •8.5. Системи управління запасами

- •8.6. Вибір системи управління запасами.

- •8.7. Контроль

- •9.2. Практичні методи календарного планування.

- •X. Система “точно-вчасно» - т-в

- •XII. Управління якістю.

- •12.4. Якість сервісу.

X. Система “точно-вчасно» - т-в

В основі традиційного методу складання планів і календарних графіків робіт лежить переклад попиту у відособлені одиниці, партії, замовлення і подальший розподіл робіт по наявних потужностях, починаючи з 1-й стадії. Проблеми методу – запаси.

До 1950 р. попит значно випереджав пропозиції, запаси обходилися дешево. Далі розвинулася глобальна конкуренція, з'явилися виробничі потужності, ринок став розбірливішим. Витрати на зберігання сталі видно.

Потреба в швидко реагуючих системах і постійний ціновий тиск, викликаний переходом від недостатніх до надмірних потужностей зумовили появу ПМО і ОТП – школи «наукового менеджменту». Акцент на технології.

В Японії підхід інший. Відсутність ресурсів послідовна обстановка не дозволили підприємствам мати запасу. З'явився прагматичний підхід – «точно-вчасно» - Т-В (just in time, JIT).

Визначення: Т-В.

1. Доставка матеріалів (комплектуючих) до місць використовування точно в потрібний час.

2. Техніка підвищення продуктивних і зберігаються втрат.

3. Виробнича філософія, заснована на принципі безперервного поліпшення.

Ціль Т-В – безперервне виробництво (обслуговування) з нульовими втратами. Завжди знайдуться втрати, які можна скоротити і завжди знайдуться процеси, які можна виконувати швидше.

Ціль II – забезпечити гнучку перебудову виробництва при зміні попиту.

Продажа продукции

Общая

сборка

Изготовление

деталей, узлов

заказ

комплект

Планирование

количества продукции

заказ на

материалы

Закупка материалов

Традиційна схема організації

Продажа продукции

Общая

сборка

Изготовление

деталей, узлов

Закупка материалов

заказ на

комплектующие

заказ

на продукцию

заказ на

материалы

Схема “ТОЧНО – ВЧАСНО”

Т-В – програма, що вимагає уваги на всіх рівнях організації. Знижує трудомісткість виробництва в 2 рази. Час циклу з 10 тижнів до 3-х днів. Оборотність запасів збільшується в 3-4 рази. Звільняються площі і грошові кошти.

Можливі втрати:

1. Відходи виробництва і відновлений брак. Бездефектність виробництва. Відходи усувати, а не терпіти.

2. Простоююче устаткування і робоча сила. При порушенні балансу. Простої, коли не беруть участь у виготовленні готової продукції.

3. Невживані площі. Аналог запасу – чекаючий покупець – час займаний чергою втрачається.

4. Транспорт. Необхідність мінімізувати, оскільки переміщення виробів (або покупців) між стадіями не має ефекту.

5. Інвентар. Визначається як будь-які матеріали (покупці) не знаходяться в активному використовуванні. Весь інвентар це втрати:

-

запаси сировини і готової продукції, чекаючої покупців;

-

резервні запаси незавершеного виробництва, періоди простою;

-

крупні розміри партій, ведучі до накопичення незавершеного виробництва;

-

великий час циклу;

-

довгі технологічні маршрути: переміщувані вироби представляючі запас, перехідні від стадії до стадії покупці не знаходяться у виробничому процесі послуг;

-

вузькі місця, які створюють запас (або черги) через свою дію на завантаження подальшого устаткування.

При традиційному способі ці втрати не вважаються. Бухгалтерія розглядає запаси як активи, плановий відділ – як засіб підвищення гнучкості і завантаження.

10.1. Упровадження системи Т-В. Цель-поява безперервного потоку матеріалів або покупців через збалансовані виробничі потужності без пауз і запасів. Уразлива. Упровадження починається з мінімізації ризику зупинок.

Стандартизация

Качество

Закупка точно-вовремя

Планово-предупредительное

обслуживание

Календарное

планирование

Сокращение времени

наладки

Гибкая рабочая

сила

Планирование

размещения оборудования

1. Стандартизація. Простота виробництва - запорука успіху. Виробничі ділянки випускають невеликий асортимент схожих продуктів. Це зажадає розділення крупної виробничої ділянки з широкою номенклатурою на декілька дрібних незалежних. Зміна номенклатури – у продуктів більше загальних елементів.

2. Тотальна якість. Дефект комплектуючих – зупинка виробництва. Добитися без дефіцитності. Мотивація.

3. Планово-запобіжне обслуговування. Відмови устаткування недопустимі. Профілактика.

4. Зміна в устаткуванні. Зміна (зменшення) партій – перепланировка приміщень. Концентрація виробництва – зміни. Можливо замість крупного верстата – дрібні. Знизяться витрати на наладку. Налагоджувальні роботи в автономному режимі. Зниження витрат через простої.

5. Планування. В Т-В безперервні потокові процеси, що визначає планування цехів. Приміщення – компактні, кожна стадія відкрита для інших. V – образне розташування лінії, де відстань між стадіями мінімальна.

6. Гнучка робоча сила. Кожний оператор виконує будь-яку операцію над будь-яким продуктом. Відповідальний за якість, технічне обслуговування, прибирання. Усунення меж між кваліфікованим і некваліфікованим робочими.

7. Протягуюче календарне планування. Різниця між потоковою лінією і Т-В в том, що в Т-В потік визначається попитом. В традиційній – «проштовхування». В Т-В потребу в матеріальному на останній стадії створює попит на попередній і т.д. до постачальників (див. схему). Контроль цього процесу називається КАНБАН – це ярлик на кожній деталі. Перевага: видимість проблеми. Якщо на одній із стадій затримка – зупиняється лінія, оскільки у подальшої не буде матеріалів, а у попередніх карток. Проблему вирішувати відразу, а не відкладати.

Складність, що вся лінія повинна бути укомплектована деталями. Співвідношення випуску різної продукції повинно бути закладено наперед і оставляется незмінним в перебігу всього циклу.

8. Закупівля точно вчасно. Своєчасні закупівлі упроваджуються в останню чергу. Ціль – зробити так, щоб постачальники доставляли товар по кілька разів за зміну. Гарантія поставки – 100%. Місця і часу для контролю якості немає.

Н

еобхідне

довір'я

між постачальником і покупцем. Тяга до

єдиного джерела, зв'язок, участь в планах.

Постачальник, як партнер. Постачальник,

як – автомобіль пробки

– загазованість – екологія = уповільнення

доставки. Витрати

іноді

перевищують вигоди від роботи без

запасу.

еобхідне

довір'я

між постачальником і покупцем. Тяга до

єдиного джерела, зв'язок, участь в планах.

Постачальник, як партнер. Постачальник,

як – автомобіль пробки

– загазованість – екологія = уповільнення

доставки. Витрати

іноді

перевищують вигоди від роботи без

запасу.

Основна ідеологія системи – постійне поліпшення, а не випадкова зміна.

10.2. Застосування і обмеження Т-В. Система Т-В ефективно працює тільки в умовах стабільного і передбаченого попиту.

а) Т-В не ураховує проблем сезонності і не залишає можливості для методу гонитви за попитом. Це означає, як би не велася робота в цеху, залишається потреба в зберіганні запасів готової продукції.

Для цього вводяться склади або субпідряд (розподіляють агентам).

Парадокс: Т-В усуваючи запаси, система дає можливість працювати гнучко і чуйно, але тільки в умовах ринку з низькою різноманітністю і високою стабільністю.

Критикують Т-В і за безперервні поліпшення. Зміни, вироблювані примусово, можуть тривати до певної межі.

Альтернативний спосіб – реижиниринг бізнес - процесів. – переоцінка компанії в цілому або частини її. В розділ кута ставляться цілі, а поточний стан ролі не грає, тобто пошук оптимальної структури.

Недоліки методу:

1. Уміння проектувати. Поступова зміна не приведе до катастрофи. Повністю розробка може виявитися невдалою.

2. Опір змінам.

3. Швидкість навчання. Потрібен час, щоб освоїти. Критика Т-В йде на оперативному рівні.

Кайзен – в перекладі «удосконалення». Популярний, став в 1980-1990 рр. (кай – новинка, зен – користь). Система постійного поліпшення продуктів сервісу і технологій з використанням мобільних команд з широкими повноваженнями. Ціль – максимізація задоволення покупців, min витрат – зменшення втрат.

Відмінність від звичайного менеджменту:

1. Відношення до людських ресурсів. Традиційний менеджмент («тейлоризм» - ідеї) – «менеджери повинні управляти – робочі підкорятися. В основі командна структура. Кайзен – «ті хто знаходиться до проблеми ближче, можуть внести в її рішення найбільший внесок», тобто оператори верстатів, обслуговуючий персонал (послуги) грають важливу роль.

2. На чолі команди – робочий лідер (а не спостерігач). Команда сама планує і виконує, удосконалює роботу в цілому. Контакт з ін. командами, технічними фахівцями.

3. Контроль і координація за допомогою звичайної структури і створення багатофункціональних команд.

Весь цей розвиток Т-В, але як втрат тут навики і здібності працівників.

4. Скорочення числа рівнів в службовій ієрархії. Ухвалення рішень і відповідальність передається вниз, чим усувається багато рутинних командно-контрольних функцій (десятники, бригадири, ст. інженери).

5. Т-В – «виробничий похід», Кайзен найбільш відповідний для сфери обслуговування.

XI. ПЛАНУВАННЯ І КОНТРОЛЬ ПРОЕКТІВ.

Відмінність в організації за проектами і виробництвом.

1. Високий рівень невизначеності щодо структури проекту і необхідних ресурсів.

2. Проекти мають схильність розпадатися на велике число взаємозв'язаних робіт.

Організація за проектами характеризується складністю і невизначеністю. Перша проблема усувається – мережне планування, друга – на основі суб'єктивних оцінок, аналізу минулої роботи, в командах для максимізації окладу учасників і досягненні консенсусу.

Методи: мережний аналіз, аналіз критичного шляху (метод оцінки і перегляду планів).

11.1. Мережне планування. Мережний графік послідовності робіт.

1. На початковому етапі проект розбивається на окремі чітко визначувані дії.

2. Встановлюється між ними причинно-наслідкова зв'язку. Дії і їх взаємозв'язки відображаються у вигляді мережного графіка, який будується під час аналізу проекту. Два способи побудови сітей: «роботи-стрілки і «роботи-вузли.

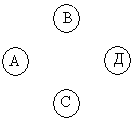

а

Работа В зависит

от А, работа Д зависит от С, А и В – не

зависит от С и Д. У проекта всегда имеется

только одна начальная и конечная точки

(во избежание двусмысленности).

Над стрілкою – короткий опис

(ідентифікація) роботи. Тривалість

роботи – під стрілкою. Стрілки не повинні

перетинатися (але

не заборонено). Вузли нумеруються зліва

– направо. Фіктивні роботи:

Над стрілкою – короткий опис

(ідентифікація) роботи. Тривалість

роботи – під стрілкою. Стрілки не повинні

перетинатися (але

не заборонено). Вузли нумеруються зліва

– направо. Фіктивні роботи:

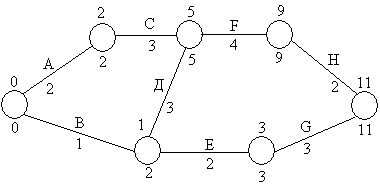

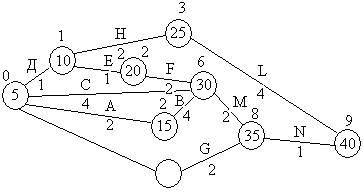

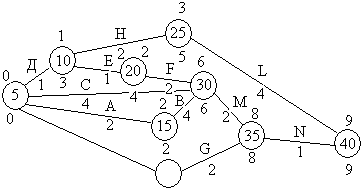

Приклад: Мережний графік випуску нового продукту. Встановлені зв'язки: В залежить від А; F від Е, яке залежить від Д, Н – залежить від Д; L від Н; M від В, З, F; N від G. Роботи які не залежать від інших (А,С,Д, G) можуть виконаються спочатку проекту, а ті від яких не залежать ніякі інші ( L,N) будуть завершувати проект.

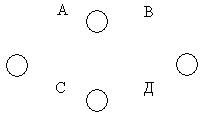

б) Роботи – вузли. Це побудова простіше. Відсутні фіктивні роботи. Вузол зображається як прямокутник, а взаємозв'язки – стрільцями Узел ділиться на сегменти: У кожної організації свій спосіб. Користуватися звичним.

|

Ранний

срок нач. Поздний срок

нач.

Описание

Длитель-ный Резерв

времени

|

|

в) Крупні сіті. В масштабному проекті – сотні тис. робіт. Проект розділити на підпроекти і кожний з них у вигляді сіті. Графік відображає всі роботи пов'язані з виробництвом кожного виробу, і сіть буде велика.

Натомість скласти один загальний, де виробництво кожного компоненту це одна робота і декілька дрібних графіків для виробничого ланцюжка кожного компоненту окремо.

Перевага такого підходу створення ієрархії з декількох сітей в том, що простіше засвоювати інформацію, необхідно на різних рівнях (ієрархія інформації).

Основний графік – загальне уявлення про проект, а подробиці в мережному графіку виробництва деталі Х.

11.2. Аналіз тривалості. Якщо тривалість роботи можна встановити на основі торішнього досвіду або існуючих норм – цим і потрібно керуватися. Якщо немає норм, досвіду – керуватися новими даними або суб'єктивними оцінками. Потрібен еквівалент, оскільки можуть бути оптимісти і песимісти в цих оцінках.

Метод оцінки і перегляду планів – ОПП. Вимагається дати 3 оцінки часу:

-

найкоротший можливий час, який займе виконання задачі, якщо піде все гладко, без проблем.

-

найбільш вірогідний можливий час, якщо не відбудуться неприємності (перешкоди) всіх можливих видів. Нормальне співвідношення везіння і складнощів.

-

найдовший час, який необхідний для виконання роботи, якщо відбудуться всі неприємності, які тільки можливі.

Це запобігає як песимістичним, так і оптимістичним крайнощам. По логіці всі учасники повинні дати зважені, обдумані оцінки.

Хай маємо такі тривалості по випуску нового продукту.

А – пошук постачальників – 2; В – замовлення і очікування доставки – 4; З – наладка складальних, пакувальних виробництв – 4; Д – дизайн упаковки – 1; Е – пошук постачальників упаковки – 1; F – замовлення упаковки і доставки – 2; G – передача реклами ділерам – 2; Н – підготовка рекламної компанії – 2; L – проведення рекламної компанії – 2; M – збірка і упаковка – 2; N – відправка продукту – 1.

Сроки

(недели) наносят на сетевой график.

Расчитывается

кратчайшее время выполнения каждого

узла. Если проект начинается с 0, то

длительность выполнения следующего

узла определяется сложением

часу

всіх попередніх. Вузол

![]() Аналіз

передбачається

до кінцевої крапки

– у верху вузла.

Аналіз

передбачається

до кінцевої крапки

– у верху вузла.

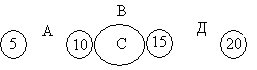

Тепер знайдемо критичний шлях – маршрут де немає затримок за часом.

Для цього рухаємося назад по графіку через вузли з найбільш пізніми термінами завершення. З пізнього терміну кожного вузла віднімаємо тривалість роботи, і одержуємо пізній термін попередньої події. Якщо від вузла відходжує декілька віття – вибирається шлях з якнайменшим пізнім терміном, інакше робота спізниться. Пізні терміни внизу вузлів. Критичний шлях проходить через вузли, в яких значення зверху і знизу співпадає, тобто через А, В, M, N. Через З критичний шлях не проходить, оскільки для її виконання достатньо 4 тижні з 6 можливих.

Більш строгий аналіз вимагає побудови таблиці, показуючий самий ранній і найпізніший зі всіх можливих термінів початку і закінчення всіх робіт, а також резерви часу або час на яке роботу можна пересунути, не міняючи тривалості всього проекту. Резерв рівний самий останній термін – самий ранній термін почала (-) тривалість. Робота у яких показники самого раннього і найпізнішого терміну співпадають знаходиться на критичному шляху (див. табл.) Розрахунок є початком, як правило, тривалість проекту не задовольняє комерційним потребам. Скоротити час виконання проекту можна або зміною послідовності, або ускорениемт окремих робіт. Звернути увагу на критичний шлях. Якби роботи А і В можна було вести паралельно, то виграли 2 тижні. Такий же виграш, якщо В скоротити до 2-х тижнів. (далі її скорочення не має сенсу оскільки на критичний шлях потрапляє і З).

|

Робота |

Тривалість |

Самий ранній початок |

Найпізніший початок |

Саме раннє закінчення |

Найпізніше закінчення |

Резерв |

Чим коротше робиться проект, тим більше шляхів стає крическими і тим складніше подальше скорочення. Якщо використовувати для відображення робіт не стрілки а вузли аналіз проводиться так само (різниця – результат записується у відповідному осередку кожного вузла. Аналіз методом ОПП складніше, оскільки використовуються три оцінки і визначається розподіл вірогідності часу. Потрібен статистичний аналіз. Комп'ютер. |

|

А |

2 |

0 |

0 |

2 |

2 |

0 |

|

|

В |

4 |

2 |

2 |

6 |

6 |

0 |

|

|

З |

4 |

0 |

2 |

4 |

6 |

2 |

|

|

Д |

1 |

0 |

2 |

1 |

3 |

2 |

|

|

Е |

1 |

1 |

3 |

2 |

4 |

2 |

|

|

F |

2 |

2 |

4 |

4 |

6 |

2 |

|

|

G |

2 |

0 |

4 |

2 |

6 |

4 |

|

|

H |

2 |

2 |

4 |

4 |

6 |

2 |

|

|

L |

3 |

4 |

6 |

7 |

9 |

2 |

|

|

M |

2 |

6 |

6 |

8 |

8 |

0 |

|

|

N |

1 |

8 |

8 |

9 |

9 |

0 |

11.3 Календарне планування проекту. Аналіз не говорить про те, коли починати і закінчувати роботи знаходяться на критичному шляху. Менеджеру важливо. Потрібно скласти план – графік проекту, де будуть терміни. Але це пов'язано з витратами: незавершенка, дострокове виконання – неприйнятно. Всі роботи пов'язані з витратою грошей повинні починатися як можна пізніше, але при цьому кожна робота стає критичною і знижує вірогідність своєчасного завершення проекту до (неприпустимості) низького рівня. Резерв використовується для більш раннього початку і підстраховування тих робіт, де високий рівень невизначеності, вирівнювання споживання ресурсів. Коливання в потребі робочої сили – утрудняє контроль і управління. Стабільність за рахунок використовування резервів часу. За рахунок резервів можна уникнути конфлікту у використовуванні обмежених ресурсів або навиків.

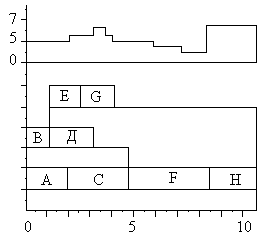

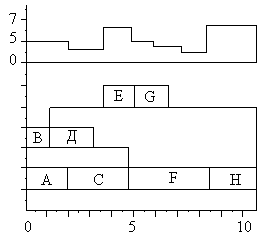

Приклад: використовування резервів часу для згладжування потреби в ресурсах.

|

Робота |

Залежить від |

Тривалість |

Число робочих |

Спосіб представлення даних, після того, як становляча сіть і визначення критичного шляху – графік Гантта (наочно показує резерви часу). |

|

А |

|

2 |

2 |

|

|

В |

|

1 |

2 |

|

|

З |

А |

3 |

4 |

|

|

Д |

В |

3 |

1 |

|

|

Е |

В |

2 |

2 |

|

|

F |

З, Д |

4 |

2 |

|

|

G |

Е |

3 |

1 |

|

|

H |

F |

2 |

5 |

Спочатку накладається критичний шлях, оскільки в ньому не міститься резервів. Потім решта віття сіті за принципом самого раннього початку. Резерви часу – горизонтальні лінії, зв'язки між робочими – вертикальні. Після цього будуємо графік використовування ресурсів – рухаємося по графіку Гантті зліва – направо і підраховуємо загальну потребу.

Як видно з гістограми потреба в працівниках міняється від 2 до 7, причому в середині проекту помітний явний спад.

Якщо почати роботу Е і G пізніше, то вийде більш роавный графік. Він хоча і не ідеальний, але такий що спрощує контроль за робочими і допускає невеликий резерв часу у виконанні робіт Е і G.

11.4. Контроль виконання проекту.

Проекти не передбачені. Якщо операційний менеджер може чекати від серійного або масового виробництва за планом, то менеджер проекту – що план буде порушений. Контроль – якомога раніше отримати інформацію про виниклі проблеми, вплив їх на роботу. Індикатор – графік Гантта. Щодня або 1 разів на тиждень роботи фіксуються на графіку. Роботи, що ліво поточної дати і не виконані – спізнення. Розслідувати, висновки. Якщо в строк завершити не можна – мінімізувати час відставання (скорочення сіті, паралельне виконання робіт, жорсткі терміни). Мережний графік побудувати і проаналізувати наново, повідомити всім нові терміни. Чим раніше, тим краще. Відстежувати поетапно почало і закінчення. Чіткий зворотний зв'язок. Якщо затримка – проінформувати клієнта.