- •Раздел 1. Товар и его свойства

- •1.1. Определение и классификационные признаки товаров и услуг

- •1.2. Маркетинговое понимание товара

- •1.3. Главные рыночные характеристики товара

- •Раздел 2.Управление товарным ассортиментом.

- •2.1. Товарный ассортимент и его показатели

- •2.2. Формирование товарного ассортимента

- •2.3. Товарная политика предприятия

- •Раздел 3.Технико-экономические показатели и методы оценки качеств продуктовых инноваций

- •3.1. Основные понятия и определения качеств товаров и услуг

- •3.2. Показатели качеств продукции

- •3.3. Экономическое содержание определения уровня качества продукции

- •4.1. Развитие принципов системного, комплексного управления качеством

- •Маркетинговая политика и целые фирмы относительно качества

- •Версии стандартов ico 9000

- •4.2. Требования международных стандартов к отдельным этапам и процессам создания качественной продукции

- •4.2.1. Маркетинговое обеспечение

- •4.2.2. Качество создания продукта

- •4.2.3. Качество управления материально-техническими ресурсами

- •4.3. Современные системы менеджмента качества

- •Средства и методы tqm

- •Раздел 5. Содержание и цель маркетинговой продуктовой и технологической инновации

- •5.1.Содержание и цель маркетинговой продуктовой и технологической инновации

- •Факторы, которые влияют на развитие инновационных процессов

- •Классификация производственных технологий

- •Расчет показателя nрv проекта внедрение на рынок нового типа станка

- •Результаты экспертной оценки эффективности маркетингового комплекса предприятия относительно внедрения на рынок инноваций

- •5.2. Критерии оценивания рыночных перспектив инновационного продукта

- •Классификация основных видов рисков современных стратегий диверсификации

- •Критерии оценки нового изделия

- •5.3. Маркетинговое обеспечение инновационной деятельности фирмы

- •Характеристики изменения внешнего среды предприятия

- •Составляющие информационного обеспечения продуктовой инновации

- •Расчет рейтинга идей новых товаров

- •Терминологический словарь ключевых понятий темы

- •Контрольные вопросы

- •Раздел 6.Планирование и организация создания нового товара

- •6.1. Основные задачи планирования продукТа

- •Составляющие инновационного продуктового проекта

- •6.2. Общие понятия и классификационные ознаки нового товара

- •6.3. Информационное и нормативно правовое забезпечення создание наукоемкой и высокотехнологиЧеской|высокотехнологической| продукции

- •Часть|доля| технологических нововведений|новшества| на предприятиях різних размеров в развитых странах|страна-участнице| (80-ые годы) %

- •Важны инновации, созданные малыми предприятиями в хх веке

- •6.4. Этапы планирования нового продукту

- •Основные алгоритмы реализации инновационной политики

- •Участие и ответственность службы маркетинга в инновационном процессе

- •Раздел 7.Современные методы и средства генерированния идей

- •7.1. Основные принципы и этапы творческой деяльности по созданию нового продукта

- •7.2. Методы прогностики

- •Этапы научного метода

- •Выходные даны для определения коефіцієнта конкордации

- •7.3. Логические методы

- •7.4. Системы автоматизированного проектування продукции

- •7.1. Основные принципы и этапы творческой деяльности по созданию нового продукта

- •7.2. Методы прогностики

- •Этапы научного метода

- •Выходные даны для определения коефіцієнта конкордации

- •7.3. Логические методы

- •7.4. Системы автоматизированного проэктирования продукции

- •Раздел 9.Дизайн нового товара

- •9.1. Роль технической эстетики и эргономики в повышении конкурентоспособности нового товара.

- •9.2. Дизайн, его объекты и программы

- •9.3. Эргономичные требования к товару

- •Иерархическая структура показателей качества товара

4.1. Развитие принципов системного, комплексного управления качеством

Развитие мировой экономики на рубеже тысячелетий свидетельствует, что качество продукции (услуг) стало обусловливающим фактором успешной хозяйственной деятельности предприятий и организаций. В последнее десятилетие в сфере качества произошли коренные изменения, которые адекватно отражают ускорение технического развития промышленности и индустрии сервиса. Учитывая это стоит рассмотреть суть основных этапов эволюции системы контроля и обеспечения качества на протяжении ХХ столетия.

Контроль качества в современном понимании этого термина возник в 1905 г., когда Генри Форд (США) разделил сложный цикл изготовления автомобиля на короткие простые операции. В результате этого встала возможность использовать в производстве неквалифицированную рабочую силу, а контроль качества ограничить отделением некачественной продукции от качественной. Система мотивации предусматривала штрафы за дефекты и брак. Взаимоотношения с поставщиками и потребителями строились на основании технических условий (ТУ). Концептуальные подходы этого этапа развития систем обеспечения качества ограничивались главным — потребитель должен получать лишь добротные изделия, которые полностью отвечают стандартам. Главные усилия производственного менеджмента направлялись на то, чтобы бракованные изделия не попали к потребителю. В рамках этой концепции численность контролеров качества в высокотехнологических отраслях иногда достигала 30—40 % от численности производственного персонала. Это противоречило целям повышения эффективности производства. Преодолению такого противоречия способствовало широкое применение специальных карт, разработанных в 20-ые годы прошлого века американским ученым В. А. Шухартом. Их внедрение положило начало статистическому контролю качества. Статистические методы сделали возможным увеличение выхода качественных изделий благодаря активному контролю и регуляции непосредственно технологического процесса. Таким способом был осуществлен переход от управления качеством отдельных изделий к управлению процессами. В то же время осложнились отношения между поставщиком и потребителем. У них все большую роль начал играть статистический приемный контроль.

Следующий этап можно определить как действия для обеспечения качества. Этот термин внедрил Дж. Д. Еварс (США). Обеспечение качества возлагалось на инженеров и менеджеров [65].

В годы Второй мировой войны и после нее возник так называемый общий (тотальный) контроль качества — TQC, что способствовало распространению процесса обеспечения качества, начиная от разработки и изготовления продукции вплоть до начала ее использования заказчиком. Обеспечение качества набрало комплексного характера и охватило все этапы жизненного цикла продукции (проектирование, изготовление, оборот, использование). Это содействовало развитию концепции системы качества, управление ею и ее обеспечение, а также стандартизации всех процессов, связанных с этими видами деятельности. Окончательно теория комплексного управления качеством была сформулирована известным американским специалистом Армандом Фейгенбаумом. Фундаментальные принципы комплексного управления качества заключаются в таком:

-

качество продукции — это не специфическая отделенная функция только технических и специальных подразделов, а разносторонний процесс, что охватывает все подразделы компании, а также ее потребителей и поставщиков, это способ управления организацией;

-

повышение качества должно обеспечиваться на этапах маркетинга, проектно-конструкторских работ, производства и технического обслуживания изделий;

-

постоянное улучшение качества нуждается в применении новых технологий;

-

надлежащего качества можно добиться только тогда, когда создана четко ориентированная на потребителя система управления качеством.

Эволюция стратегических и тактических подходов к вопросам обеспечения качества последовательно распространилась на отношения «потребитель—поставщик» (внешние стандарты гарантии качества). Потребители начали осуществлять аудиторские проверки качества для того, чтобы удостовериться в соответствии приобретенной продукции собственным стандартам. Однако практика аудиторских проверок качества со стороны потребителя вызывала огромные организационные трудности и материальные убытки. Поэтому началось общее движение за стандартизацию этой деятельности на национальных, а позже и на международных уровнях. Да, государственные стандарты Великобритании стали исходным пунктом для разработки международных стандартов серии IСО 9000.

Толчком к созданию международных стандартов этой серии можно считать значительное повышение требований потребителей к качеству продукции. Эти требования фиксируются ссылками на соответствующую нормативно-техническую документацию (стандарты или технические условия и регламенты). Однако эти документы еще не гарантируют удовлетворение требований потребителей к качеству, поскольку утвержденных стандартов (технических условий) недостаточно для реального обеспечения качества конструирования изделия, технологии его изготовления или организационной системе проектирования, созданию или реализации продукта. Международный опыт свидетельствует, что продукция больше всего отвечает требованиям потребителей, если на предприятии действует эффективная система управления качеством продукции. Такой подход стал причиной обязательного внесения к контрактам, которые заключаются, требований к системам качества, которые дополняют действующую нормативно-техническую документацию. Кроме того, современные контракты предоставляют потребителю право проверки не только качества конечной продукции, но и всех элементов ее обеспечения. Это, в сущности, является реализацией своеобразной философии современного производства: потребитель (покупатель) всегда правый. Для регуляции процесса проверки систем качества Международной организацией из стандартизации (IСO) была утверждена серия международных стандартов МС IСO 9000. Серию стандартов составляли:

МС IСO 9000 «Общее руководство качеством и стандарты из обеспечения качества. Руководящие указания относительно выбора и применения».

МС IСO 9001 «Системы качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании».

МС IСO 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже».

МС IСO 9003 «Система качества. Модель для обеспечения качества при конечном контроле и испытании».

МС IСO 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания».

В Украине, как и во всех развитых странах, эти стандарты были отнесены к рангу национальных и использованы для эталонного оценивания системы обеспечения качества во время заключения контрактов между предприятиями (ДСТУ IСO 9000—9004). С их помощью определялись минимальные требования, которые поставщик должен выполнить, чтобы гарантировать потребителю получения продукции в соответствие с его запросами. Проверка системы качества предприятия поставщика на соответствие этим стандартам осуществляется за взаимным согласием производителя и потребителя и считается одной из предпосылок для налаживания хозяйственных отношений. По договоренности сторон требования к системам качества можно уточнять, дополнять и изменять. Главным фактором выбора того или того стандарта как модели для создания и проверки системы качества являются особенности жизненного цикла соответствующей продукции. Дополнительными факторами выбора одной из рекомендованных моделей можно считать: обоснованность проекта; сложность производственного процесса; характеристику продукции или услуги; беспечность продукции или услуги; экономические показатели. Следовательно, модели обеспечения качества отображают три разновидности взаимоотношений поставщика и потребителя в зависимости от объемов работ, предусмотренных договором между сторонами.

Детальный перечень всех элементов системы и уровень их использования в отдельных документах системы стандартов IСO 9000 приведены в табл. 11.

Таблица 11

ПРИМЕНЕНИЕ ГЛАВНЫХ ЭЛЕМЕНТОВ СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

|

Элементы системы |

IСO 9001 |

IСO 9002 |

IСO 9003 |

|

1. Ответственность руководства за качество (организационная структура, права и обязанности) |

+ |

+ |

+ |

|

2. Требования к системе обеспечения качества (организация работы, инструкции) |

+ |

+ |

+ |

|

3. Анализ контракта (договора) |

+ |

+ |

– |

|

4. Контроль проекта (контроль качества выполнения проектных работ) |

+ |

– |

– |

|

5. Контроль документации |

+ |

+ |

+ |

|

6. Труд с поставщиками относительно качества материалов и комплектующих изделий |

+ |

+ |

– |

|

7. Поставка продукции заказчику |

+ |

+ |

– |

|

8. Маркировка и учет продукции (идентификация) |

+ |

+ |

– |

|

9. Контроль в процессе производства |

+ |

+ |

– |

|

10. Контроль продукции, осуществления испытаний (в том числе входной контроль покупной продукции) |

+ |

+ |

+ |

|

11. Проверка контрольно-измерительного и испытательного оборудования |

+ |

+ |

+ |

|

12. Статус службы технического контроля (свидетельство относительно проведения контроля и испытаний) |

+ |

+ |

+ |

|

13. Ликвидация брака (порядок использования продукции, что не отвечает требованиям нормативно-технических документов) |

+ |

+ |

+ |

|

14. Анализ качества, робота с рекламациями |

+ |

+ |

– |

Окончание табл. 11

|

Элементы системы |

IСO 9001 |

IСO 9002 |

IСO 9003 |

|

15. Требования к эксплуатации (использование) продукции, сохранения, упаковки, перевозки |

+ |

+ |

+ |

|

16. Требования к документации по качеству |

+ |

+ |

+ |

|

17. Систематическая самопроверка качества |

+ |

+ |

– |

|

18. Обучение персонала |

+ |

+ |

+ |

|

19. Применение статистических методов контроля |

+ |

+ |

+ |

Предприятие-производитель должно подтвердить, что оно имеет реальную систему управления качеством, то есть осуществляет скоординированную деятельность в отрасли разработки политики и целей достижения качества, осуществления работ относительно планирования, контроля, обеспечения и улучшения качества. Достаточными доказательствами и подтверждениями этого считают:

-

соответствие показателей качества продукции установленным требованиям;

-

надлежащее состояние производства и его способность изготовлять продукцию согласно с требованиями покупателя;

-

наличие на предприятии задокументированных требований к элементам системы качества и их соответствие выбранной модели;

-

соблюдение указаний документов системы.

Следует отметить, что характер и значимость доказательств могут изменяться в зависимости от конкретной ситуации, в частности: экономических условий и особенностей использования продукции или услуги; сложности продукции; требований относительно функциональной безопасности продукции или услуги. Направление и контроль деятельности производителя относительно качества возлагается на специальную систему управления.

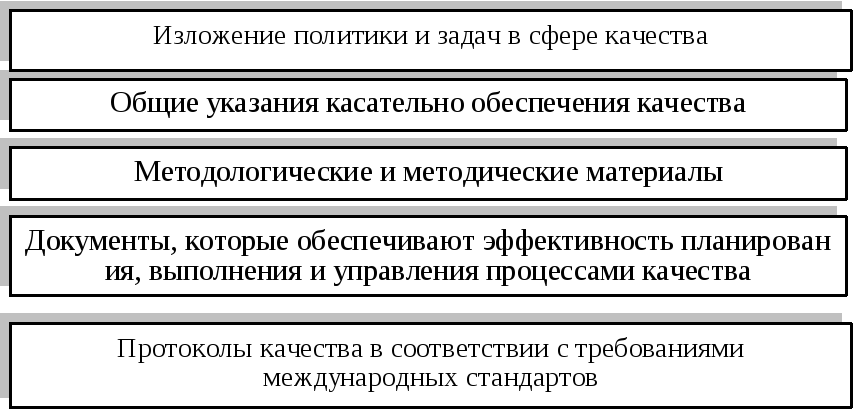

По определению международных стандартов под системой управления качеством понимают совокупность организационной структуры, ответственности, процедур, процессов и ресурсов, которые обеспечивают осуществление общего руководства качеством. Общее руководство — это аспект общей функции управления, что определяет и осуществляет политику относительно качества. Таким образом, система создается и внедряется как средство, что обеспечивает осуществление конкретной политики и достижения определенной наивысшим руководством цели относительно качества. Поэтому особенное внимание уделяется вопросам формирования и документального оформления руководством предприятия политики относительно качества продукции или услуг, которые предоставляются (рис. 20).

Рис. 20. Документация системы качества

Политика в сфере качества — это официально сформулированы высшим руководством общие намерения и направленность деятельности организации в связи с качеством. Политика относительно качества составляет основу для установления конкретных заданий в этой сфере и их соответствующего документирования.

Самой удачной считается формулировка такой политики как стратегического принципа развития и средства направления усилий предприятия для улучшения показателей его деятельности. Например, быть постоянно мировым лидером или значительно увеличить долю рынка за счет преимуществ в техническом уровне и качестве определенного вида продукции. Понятно, что такая цель по силам только фирмам с постоянным производственным опытом и традициями, фирмам, которые имеют большой инновационный потенциал. Например, политика относительно качества в одном из филиалов корпорации «Ксерокс» имеет такое определение: «Главная цель компании — поддерживать лидерство относительно качества продукции, которая производится. Эта цель нуждается в максимальном удовлетворении потребителя с тем, чтобы он отдавал преимущество продукции нашей компании. Цель может быть достигнута только в том случае, когда изделия функционируют в полном соответствии с требованиями к ним и продаются по конкурентоспособным ценам».

Чаще всего политика относительно качества трансформируется в систему целей и заданий, выполнение которых можно проанализировать. Система предусматривает реализацию за такими направлениями:

-

повышение уровня удовлетворения потребителей;

-

улучшение экономического положения предприятия за счет улучшения качества;

-

расширение или завоевание новых рынков сбыта благодаря производству высококачественной продукции;

-

достижение технического уровня продукции, что превышает уровень других ведущих предприятий и фирм;

-

ориентирование на удовлетворение требований потребителей определенных отраслей экономики или определенных регионов;

-

освоения изделий, функциональные возможности которых реализуются на новых принципах;

-

улучшение самых важных показателей качества продукции;

-

снижение уровня дефектности продукции в процессе ее изготовления;

-

увеличение сроков гарантии на продукцию;

-

развитие послепродажного сервиса.

Независимо от направления политика высшего руководства должна предусматривать такой уровень качества, что гарантирует получение достаточных прибылей. Поэтому способы достижения этой цели могут быть разными и определяться общей рыночной стратегией предприятия. Понятно, что политика и цели производителя периодически уточняются учитывая текущее состояние производства, конъюнктурные изменения, уровень отраслевого технологического развития. Возможные направления взаимосвязи политики и целей производителя относительно качества в зависимости от состояния конкурентной среды представлены в табл. 12.

Таблица 12