- •Введение Важнейшие проблемы народного хозяйства России

- •Улучшение качественных характеристик

- •Снижение себестоимости производимой промышленной продукции

- •3. Расширение масштабов технического перевооружения промышленных предприятий

- •Тема 1. Системный подход в управлении промышленными технологиями и инновациями

- •Конкурентные преимущества российской экономики.

- •Роль технологии и технологической инфраструктуры в современной экономике. Наукоемкая продукция и макротехнологии. Пути интеграции в мировой рынок наукоемкой продукции.

- •1.2. Промышленные технологии и технический прогресс

- •Физический эффект и его модель

- •Основные закономерности проявления физических эффектов

- •Модель физического эффекта

- •1.3. Конкурентоспособность промышленной продукции и пути ее достижения Потребительские свойства и цена продукции

- •Классификация технологий: по функциональному составу – технологии заготовительного, основного и вспомогательного производства

- •Классификация технологий по отраслям народного хозяйства

- •Тема 2. Конструкторская и технологическая подготовка производства

- •1. Конструкторская подготовка производства на основе cad/cam систем: классификация сапр, технические возможности, критерии выбора

- •2. Технологическая подготовка производства на основе cad/cam систем: классификация сапр, технические возможности, критерии выбора

- •Создание системы pdm на предприятии:

- •Тема 3. Промышленные технологии в машиностроении

- •3.1. Технологии переработки сырья и производство промышленных материалов Виды природных ресурсов, их запасы

- •Топливно-энергетическое сырье

- •Металлы

- •Понятие промышленных материалов

- •Стали, классификация сталей, свойства сталей

- •Маркировка стали:

- •Чугуны, классификация чугунов, свойства

- •Цветные сплавы, область применения и свойства

- •Методы и средства определения физико-механических характеристик сталей и сплавов

- •Методика выбора материала

- •Пластмассы: типы, состав, методы получения

- •Керамика, основные виды и область применения

- •Технические керамики

- •Огнеупоры

- •Применение алюминиевых керамик

- •Особенности промышленных технологий металлургического комплекса Доменное производство

- •Продукты доменной плавки

- •Производство стали Сущность процесса

- •Способы выплавки стали

- •Производство стали в электропечах

- •Дуговая плавильная печь.

- •Индукционные тигельные плавильные печи

- •Разливка стали

- •Способы повышения качества стали

- •Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Основы порошковой металлургии

- •1. Основные свойства и классификация металлокерамических материалов

- •2. Получение металлических порошков

- •3. Получение неметаллических порошков

- •4. Формообразование заготовок и изделий из порошков

- •Проблема переработки промышленных отходов, рециклинг

- •3.2. Технологии механической, электро-физической, электро-химической и др. Видов обработки в машиностроении Машина – как объект производства. Классификация машин

- •Качество машин

- •Изделие и его элементы

- •Производственный процесс изготовления машины

- •Технологический процесс, классификация технологических процессов по ес тпп

- •Технологическая операция. Структура технологической операции

- •Заготовительное производство. Основные технологии получения заготовок: литье, ковка, штамповка Способы изготовления заготовок Выбор метода и способа получения заготовки

- •Общие принципы выбора заготовки

- •Способы изготовления отливок Изготовление отливок в песчаных формах

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Литье под давлением

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Способы обработки металлов давлением

- •Классификация процессов обработки давлением

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Механическая обработка металлов и сплавов

- •Движения для осуществления процесса резания и схема обработки

- •Режим резания и геометрия срезаемого слоя

- •Инструмент для формообразования поверхностей деталей машин

- •Влияние углов резца на процесс резания

- •Физические закономерности (явления) процесса резания

- •1) Стружкообразование и виды стружек.

- •2) Усадка стружки

- •3) Силы резания

- •4) Наростообразование

- •5) Наклеп (упрочнение)

- •6) Тепловыделения в зоне резания

- •7) Трение, износ и стойкость инструмента

- •8) Вибрации при резании металлов

- •9. Точность и качество обработанной поверхности.

- •10. Производительность и выбор режима резания

- •11. Инструментальные материалы

- •Рассмотрим каждую группу материалов подробнее.

- •Металлорежущие станки

- •Классификатор металлорежущих станков ( по энимс)

- •Обработка заготовок на токарных станках

- •1. Типы станков токарной группы

- •Карусельные станки

- •Револьверные станки

- •Токарные автоматы и полуавтоматы

- •1.Станина. 2. Коробка подач. 3. Передняя бабка.

- •3. Типы токарных резцов

- •4. Принадлежности к токарным станкам

- •5. Способы закрепления заготовок

- •6. Работы, выполняемые на токарных станках

- •Обработка заготовок на фрезерных станках

- •1. Особенности процесса фрезерования

- •2. Работы, выполняемые на фрезерных станках.

- •3. Типы фрез.

- •4. Элементы режима резания.

- •5. Машинное время при фрезеровании

- •6. Схемы цилиндрического фрезерования

- •7. Типы фрезерных станков

- •8. Принадлежности к фрезерным станкам

- •9. Делительные головки

- •Обработка на сверлильных и расточных станках

- •1. Работы, выполняемые на сверлильных станках

- •2. Конструкции и геометрия осевых инструментов

- •1) Сверла

- •2) Зенкеры

- •3) Развертки.

- •3. Элементы режима резания

- •4. Типы сверлильных расточных станков

- •Обработка на строгальных, долбежных и протяжных станках

- •1. Особенности процессов строгания, долбления и протягивания

- •2. Строгание и долбление

- •2) Элементы режима резания

- •3. Протягивание

- •4. Станки строгально-протяжной группы

- •Зубонарезание

- •1. Методы нарезания зубчатых колес.

- •2. Схемы обработки методом копирования

- •1) Схема нарезания дисковой модульной фрезой

- •3) Схема нарезания зубодолбежной головкой

- •3. Схемы обработки зубчатых колес методом обкатки

- •1) Схема нарезания червячной фрезой

- •2) Схема нарезания зубодолбяком

- •3) Схема зубострогания

- •Шлифование

- •1. Особенности процесса шлифования

- •2. Характеристика и маркировка абразивного инструмента

- •1) Абразивные материалы

- •2) Зернистость абразивных материалов

- •3) Связка абразивных инструментов

- •4) Твердость абразивных инструментов

- •5) Структура абразивного инструмента

- •6) Классы точности и неуравновешенности шлифовальных кругов

- •7) Форма и размеры абразивного инструмента

- •8) Маркировка шлифовальных кругов

- •3. Основные схемы шлифования

- •1) Круглое шлифование

- •2) Плоское шлифование

- •3) Профильное шлифование

- •4. Шлифовальные станки

- •Отделочные методы обработки

- •1. Обработка абразивными инструментами

- •2. Методы отделки зубьев зубчатых колес

- •3. Обработка методами пластического деформирования

- •Электрохимические и электрофизические методы размерной обработки

- •1. Электрохимические методы

- •2. Электроэрозионные методы

- •3. Ультразвуковая обработка

- •4. Лучевые методы

- •3.3. Автоматизация технологических процессов и производств термины и определения гибких производственных систем

- •Классификация гпс

- •Гибкость гап

- •Cтруктура и уровни асу

- •Основные функции эвм в развитых гибких производствах:

- •Программное управление оборудованием

- •Различают 3 вида dnc - систем

- •Оперативное планирование гпс

- •Тема 4. Промышленные технологии топливно-энергетического комплекса Перспективы развития топливно-энергетического комплекса

- •1. Нефтяной комплекс

- •Нефтедобывающая промышленность

- •Нефтеперерабатывающая промышленность

- •Развитие транспортной инфраструктуры нефтяного комплекса

- •3. Газовая промышленность

- •5. Электроэнергетика

- •6. Атомная энергетика и ядерно-топливный цикл

- •7. Возобновляемые источники энергии и местные виды топлива

- •Тема 5. Наукоемкие промышленные технологии Нанотехнологии

- •История развития нанотехнологии.

- •Основные достижения нанотехнологии.

- •2. Наночастицы

- •3. Новейшие достижения

- •3. Промышленность и сельское хозяйство. Экология.

- •4. Освоение космоса. Информационные и военные технологии.

- •Тема 6. Основы проектирования и управления производственными системами

- •1.1. Организационные технологии проектирования производственных систем

- •Формы проектирования в зависимости от типа производства

- •Методы организационного проектирования производственной системы (пс)

- •Характеристика типов производства

- •Характеристики различных типов производства

Обработка заготовок на фрезерных станках

1. Особенности процесса фрезерования

Фрезерование - технологический метод обработки плоских и фасонных поверхностей, который по объему выполняемых работ составляет около 30% от всех методов обработки резанием и уступает только точению.

Фрезерование является производительным и универсальным методом механической обработки и осуществляется многолезвийными режущими инструментами - фрезами.

При фрезеровании главным движением является вращение фрезы, а движе-нием подачи - поступательное или круговое перемещение заготовки или фрезы.

Процессу фрезерования присущи все основные физические явления, сопутствующие процессу резания (деформации, тепловыделения, износ режущего инструмента, вибрации и др.), однако имеются и некоторые особенности:

- каждый зуб фрезы за время одного оборота находится в контакте с обрабатываемой поверхностью непродолжительное время, т.к. большую часть времени зуб проходит по воздуху и при этом охлаждается, что уменьшает износ фрезы;

- врезание зуба фрезы в заготовку сопровождается ударами с частотой оборотов фрезы, что приводит к ударной нагрузке на фрезу и узлы станка, снижая их долговечность.

2. Работы, выполняемые на фрезерных станках.

В машиностроении фрезерованием обрабатываются:

- горизонтальные, вертикальные и наклонные плоскости;

- уступы и канавки прямоугольного и плоского сечения, плоские и пространственные;

- различные пазы, узкие и глубокие прорези;

- фасонные поверхности различных профилей;

- шлицы на головках винтов и шурупов;

- тела с поверхностями вращения;

- прямые и винтовые шлицевые канавки и зубчатые венцы на зубчатых колесах;

- резьбовые поверхности с различным профилем;

- разрезка прутков и стандартных профилей на мерные заготовки и другие работы.

3. Типы фрез.

В зависимости от вида обрабатываемой поверхности применяется соот-ветствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам:

- по расположению зубьев на исходном цилиндре:

торцовые, цилиндрические, одно-, двух- и трехсторонние;

- по способу закрепления на станке:

насадные, хвостовые (или концевые);

- по характеру выполняемой работы:

шпоночные, угловые, фасонные, пазовые, отрезные, прорезные, резьбовые, зуборезные и др.;

- по направлению зуба на цилиндре:

прямозубые, с винтовым и разнонаправленным зубом;

- по материалу режущей части:

из быстрорежущей стали, твердого сплава или композита;

- по форме задней поверхности зуба:

остроконечные (острозаточенные) и затылованные;

- по способу закрепления режущего элемента:

цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим креплением и др.;

- по виду хвостовика для крепления фрезы:

с цилиндрическим и коническим хвостовиком;

- по размеру зуба:

с мелким и крупным зубом.

На основании перечисленных отличающих признаков можно выделить следующие типы фрез:

- основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные;

- специальные: шпоночные, пазовые ("Т-образные", типа "Ласточкин хвост" и др.), резьбовые, модульные и др..

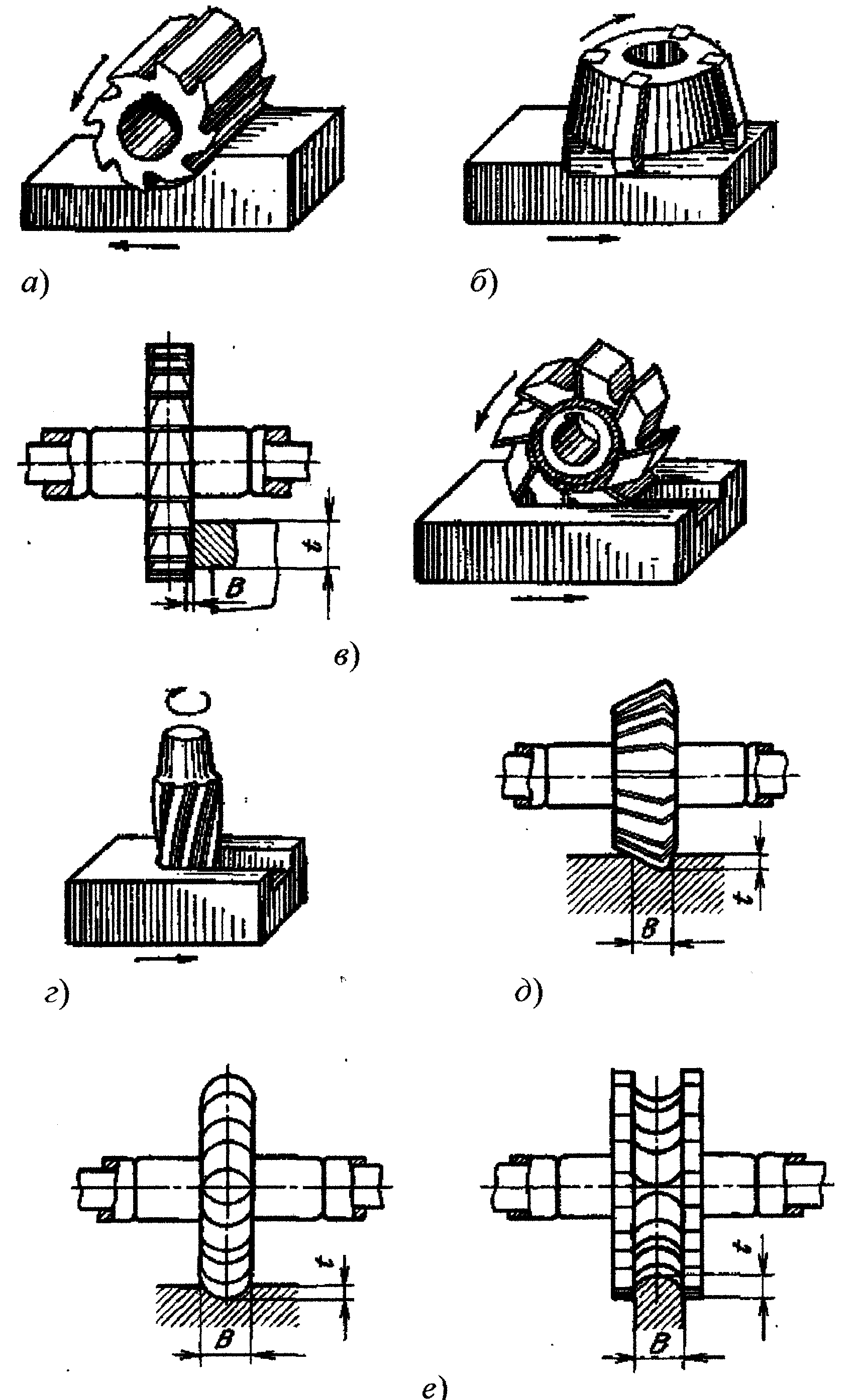

Цилиндрические фрезы (Рис.74a) применяют для обработки открытых поверхностей. Такие фрезы могут быть с правыми и левыми винтовыми канавками, которые обеспечивают более равномерное фрезерование. Для уменьшения вибрации применяют фрезы с неравномерным шагом между зубьями.

Цилиндрические фрезы устанавливаются на станках с горизонтальным расположением шпинделя (горизонтальных и универсальных) и зажимаются на оправках шпинделя с помощью колец и зажимной гайки.

Торцовые фрезы (Рис.74б) имеют режущие кромки на торцовой и цилиндрической поверхностях. Торцовые фрезы могут быть цельными и со вставными пластинками и ножами, насадные и с хвостовиком.

Эти фрезы применяют для обработки открытых поверхностей, их можно устанавливать на любых типах фрезерных станков.

Дисковые фрезы (Рис.74в) применяют для обработки уступов, пазов, лысок, многогранных поверхностей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними в зависимости от наличия режущих кромок на цилиндрической части или на торцах.

Дисковые фрезы устанавливаются в основном на станках с горизонтальным шпинделем.

Концевые фрезы (Рис.74г) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндрической части и торце. Обычно концевые фрезы выполняются заодно целое с хвостовиком и имеют длину большую, чем диаметр. Концевые фрезы можно устанавливать на любых фрезерных станках.

Угловые фрезы (Рис.74д) используют для обработки поверхностей, расположенных под углом друг к другу или угловых пазов и канавок. Различают одно- и двухугловые фрезы.

Рис.74. Основные типы фрез:

а) цилиндрические; б) торцовые; в) дисковые;

г) концевые; д) угловые; е) фасонные.

Фасонные фрезы (Рис.74е) применяют для изготовления сложно-фасонных поверхностей, при этом профиль фасонной фрезы должен соответствовать профилю обрабатываемой поверхности.

Фрезы, применяемые для получения определенных элементов на заготовке, относятся к специальным и имеют соответствующие названия, такие как:

- модульная - для прорезания впадин зубчатых колес;

- пазовая - для получения специальных пазов (типа "ласточкин хвост" или "Т-образная");

- шпоночная - концевая двузубая фреза для получения закрытых шпоночных пазов;

- резьбовая - для нарезания резьбы.

В качестве материала режущей части фрез применяются:

- быстрорежущие стали (Р6М5, Р9М10 и др.);

- металлокерамические твердые сплавы (Т15Кб, Т5К10, ВК8 и др.);

- минералокерамика (ВЗ, Силинит-Р);

- композиты (К05, К10).

По конструкции фрезы могут быть цельные, сварные и сборные.

Цельные фрезы изготовлены полностью из инструментального материала. Сварные и сборные фрезы выполнены из корпуса (державки) и режущих элементов, которые в виде пластин, вставок или ножей припаяны, приклеены или механически закреплены на державке.