- •Введение Важнейшие проблемы народного хозяйства России

- •Улучшение качественных характеристик

- •Снижение себестоимости производимой промышленной продукции

- •3. Расширение масштабов технического перевооружения промышленных предприятий

- •Тема 1. Системный подход в управлении промышленными технологиями и инновациями

- •Конкурентные преимущества российской экономики.

- •Роль технологии и технологической инфраструктуры в современной экономике. Наукоемкая продукция и макротехнологии. Пути интеграции в мировой рынок наукоемкой продукции.

- •1.2. Промышленные технологии и технический прогресс

- •Физический эффект и его модель

- •Основные закономерности проявления физических эффектов

- •Модель физического эффекта

- •1.3. Конкурентоспособность промышленной продукции и пути ее достижения Потребительские свойства и цена продукции

- •Классификация технологий: по функциональному составу – технологии заготовительного, основного и вспомогательного производства

- •Классификация технологий по отраслям народного хозяйства

- •Тема 2. Конструкторская и технологическая подготовка производства

- •1. Конструкторская подготовка производства на основе cad/cam систем: классификация сапр, технические возможности, критерии выбора

- •2. Технологическая подготовка производства на основе cad/cam систем: классификация сапр, технические возможности, критерии выбора

- •Создание системы pdm на предприятии:

- •Тема 3. Промышленные технологии в машиностроении

- •3.1. Технологии переработки сырья и производство промышленных материалов Виды природных ресурсов, их запасы

- •Топливно-энергетическое сырье

- •Металлы

- •Понятие промышленных материалов

- •Стали, классификация сталей, свойства сталей

- •Маркировка стали:

- •Чугуны, классификация чугунов, свойства

- •Цветные сплавы, область применения и свойства

- •Методы и средства определения физико-механических характеристик сталей и сплавов

- •Методика выбора материала

- •Пластмассы: типы, состав, методы получения

- •Керамика, основные виды и область применения

- •Технические керамики

- •Огнеупоры

- •Применение алюминиевых керамик

- •Особенности промышленных технологий металлургического комплекса Доменное производство

- •Продукты доменной плавки

- •Производство стали Сущность процесса

- •Способы выплавки стали

- •Производство стали в электропечах

- •Дуговая плавильная печь.

- •Индукционные тигельные плавильные печи

- •Разливка стали

- •Способы повышения качества стали

- •Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Основы порошковой металлургии

- •1. Основные свойства и классификация металлокерамических материалов

- •2. Получение металлических порошков

- •3. Получение неметаллических порошков

- •4. Формообразование заготовок и изделий из порошков

- •Проблема переработки промышленных отходов, рециклинг

- •3.2. Технологии механической, электро-физической, электро-химической и др. Видов обработки в машиностроении Машина – как объект производства. Классификация машин

- •Качество машин

- •Изделие и его элементы

- •Производственный процесс изготовления машины

- •Технологический процесс, классификация технологических процессов по ес тпп

- •Технологическая операция. Структура технологической операции

- •Заготовительное производство. Основные технологии получения заготовок: литье, ковка, штамповка Способы изготовления заготовок Выбор метода и способа получения заготовки

- •Общие принципы выбора заготовки

- •Способы изготовления отливок Изготовление отливок в песчаных формах

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Литье под давлением

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Способы обработки металлов давлением

- •Классификация процессов обработки давлением

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Механическая обработка металлов и сплавов

- •Движения для осуществления процесса резания и схема обработки

- •Режим резания и геометрия срезаемого слоя

- •Инструмент для формообразования поверхностей деталей машин

- •Влияние углов резца на процесс резания

- •Физические закономерности (явления) процесса резания

- •1) Стружкообразование и виды стружек.

- •2) Усадка стружки

- •3) Силы резания

- •4) Наростообразование

- •5) Наклеп (упрочнение)

- •6) Тепловыделения в зоне резания

- •7) Трение, износ и стойкость инструмента

- •8) Вибрации при резании металлов

- •9. Точность и качество обработанной поверхности.

- •10. Производительность и выбор режима резания

- •11. Инструментальные материалы

- •Рассмотрим каждую группу материалов подробнее.

- •Металлорежущие станки

- •Классификатор металлорежущих станков ( по энимс)

- •Обработка заготовок на токарных станках

- •1. Типы станков токарной группы

- •Карусельные станки

- •Револьверные станки

- •Токарные автоматы и полуавтоматы

- •1.Станина. 2. Коробка подач. 3. Передняя бабка.

- •3. Типы токарных резцов

- •4. Принадлежности к токарным станкам

- •5. Способы закрепления заготовок

- •6. Работы, выполняемые на токарных станках

- •Обработка заготовок на фрезерных станках

- •1. Особенности процесса фрезерования

- •2. Работы, выполняемые на фрезерных станках.

- •3. Типы фрез.

- •4. Элементы режима резания.

- •5. Машинное время при фрезеровании

- •6. Схемы цилиндрического фрезерования

- •7. Типы фрезерных станков

- •8. Принадлежности к фрезерным станкам

- •9. Делительные головки

- •Обработка на сверлильных и расточных станках

- •1. Работы, выполняемые на сверлильных станках

- •2. Конструкции и геометрия осевых инструментов

- •1) Сверла

- •2) Зенкеры

- •3) Развертки.

- •3. Элементы режима резания

- •4. Типы сверлильных расточных станков

- •Обработка на строгальных, долбежных и протяжных станках

- •1. Особенности процессов строгания, долбления и протягивания

- •2. Строгание и долбление

- •2) Элементы режима резания

- •3. Протягивание

- •4. Станки строгально-протяжной группы

- •Зубонарезание

- •1. Методы нарезания зубчатых колес.

- •2. Схемы обработки методом копирования

- •1) Схема нарезания дисковой модульной фрезой

- •3) Схема нарезания зубодолбежной головкой

- •3. Схемы обработки зубчатых колес методом обкатки

- •1) Схема нарезания червячной фрезой

- •2) Схема нарезания зубодолбяком

- •3) Схема зубострогания

- •Шлифование

- •1. Особенности процесса шлифования

- •2. Характеристика и маркировка абразивного инструмента

- •1) Абразивные материалы

- •2) Зернистость абразивных материалов

- •3) Связка абразивных инструментов

- •4) Твердость абразивных инструментов

- •5) Структура абразивного инструмента

- •6) Классы точности и неуравновешенности шлифовальных кругов

- •7) Форма и размеры абразивного инструмента

- •8) Маркировка шлифовальных кругов

- •3. Основные схемы шлифования

- •1) Круглое шлифование

- •2) Плоское шлифование

- •3) Профильное шлифование

- •4. Шлифовальные станки

- •Отделочные методы обработки

- •1. Обработка абразивными инструментами

- •2. Методы отделки зубьев зубчатых колес

- •3. Обработка методами пластического деформирования

- •Электрохимические и электрофизические методы размерной обработки

- •1. Электрохимические методы

- •2. Электроэрозионные методы

- •3. Ультразвуковая обработка

- •4. Лучевые методы

- •3.3. Автоматизация технологических процессов и производств термины и определения гибких производственных систем

- •Классификация гпс

- •Гибкость гап

- •Cтруктура и уровни асу

- •Основные функции эвм в развитых гибких производствах:

- •Программное управление оборудованием

- •Различают 3 вида dnc - систем

- •Оперативное планирование гпс

- •Тема 4. Промышленные технологии топливно-энергетического комплекса Перспективы развития топливно-энергетического комплекса

- •1. Нефтяной комплекс

- •Нефтедобывающая промышленность

- •Нефтеперерабатывающая промышленность

- •Развитие транспортной инфраструктуры нефтяного комплекса

- •3. Газовая промышленность

- •5. Электроэнергетика

- •6. Атомная энергетика и ядерно-топливный цикл

- •7. Возобновляемые источники энергии и местные виды топлива

- •Тема 5. Наукоемкие промышленные технологии Нанотехнологии

- •История развития нанотехнологии.

- •Основные достижения нанотехнологии.

- •2. Наночастицы

- •3. Новейшие достижения

- •3. Промышленность и сельское хозяйство. Экология.

- •4. Освоение космоса. Информационные и военные технологии.

- •Тема 6. Основы проектирования и управления производственными системами

- •1.1. Организационные технологии проектирования производственных систем

- •Формы проектирования в зависимости от типа производства

- •Методы организационного проектирования производственной системы (пс)

- •Характеристика типов производства

- •Характеристики различных типов производства

5) Наклеп (упрочнение)

Упрочнение (наклеп) - увеличение твердости и прочности поверхностного слоя, в результате искажения кристаллической решетки зерен под действием упругой и пластической деформаций металла.

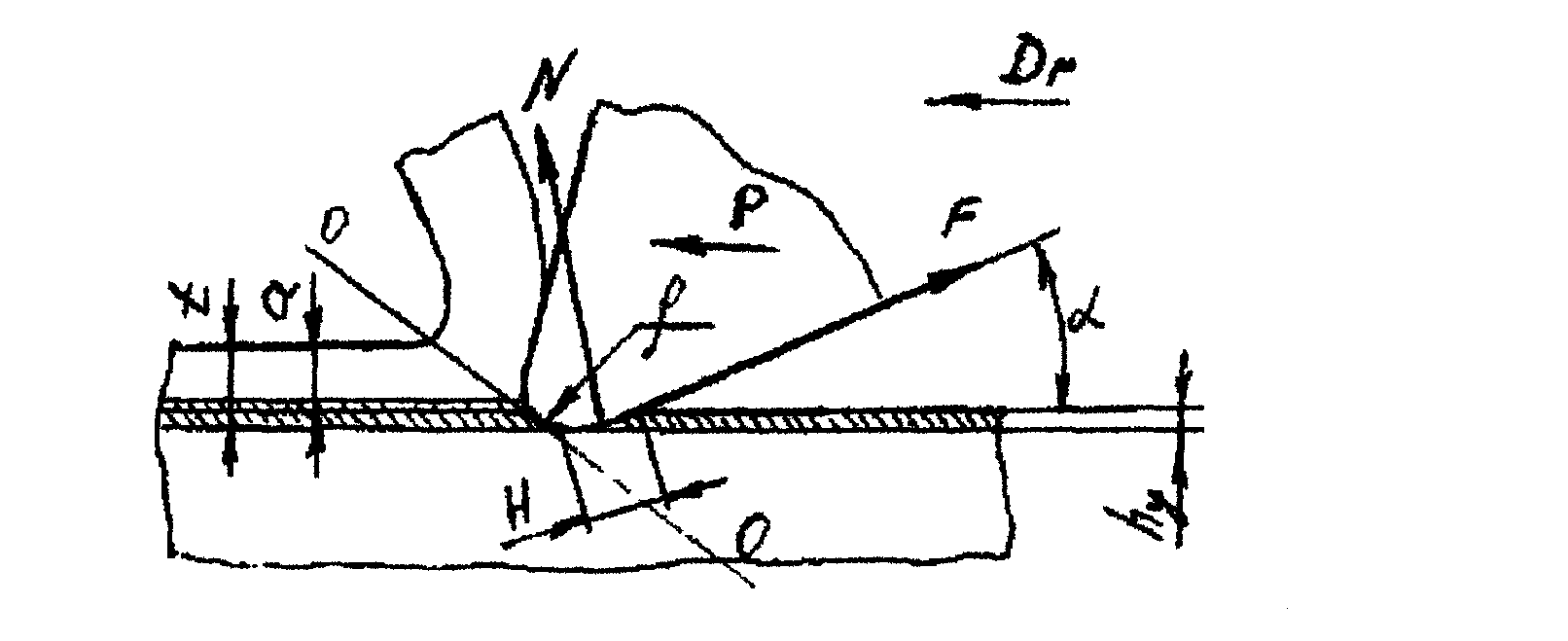

В реальных условиях режущая кромка инструмента всегда имеет радиус закругления (ρ) (Рис.65). Из-за него в процессе резания часть толщины срезаемого слоя подвергается упругопластическому деформированию.

Рис.65. Схема образования поверхностного слоя и наклепа.

Н - ширина контактной площадки

hy - толщина упрочненного слоя.

Наклеп характеризуется толщиной упрочненного слоя (hy) и степенью наклепа (ηH):

,

,

НВП - микротвердость поверхностного слоя,

НВо - микротвердость исходного материала.

Пластичные материалы подвергаются большему упрочнению, чем хрупкие или твердые.

В целях получения повышенной поверхностной прочности и остаточных напряжений сжатия, наклеп является явлением положительным. Однако, наклеп, полученный при черновых операциях, при дальнейшей чистовой обработке интенсивнее изнашивает инструмент. Это отрицательное явление наклепа.

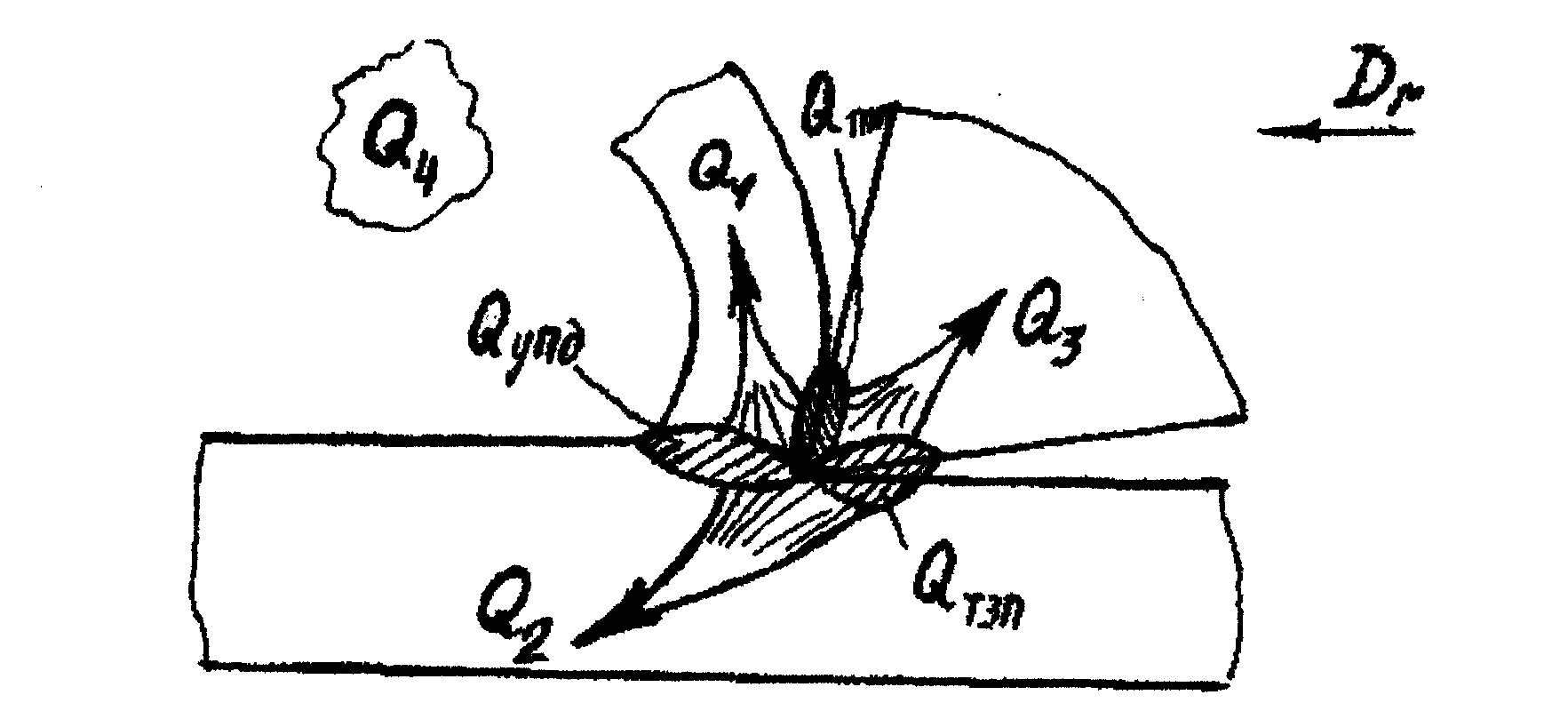

6) Тепловыделения в зоне резания

Работа, затрачиваемая на упругопластическое деформирование обрабатываемого материала, трение стружки о режущий инструмент, трение инструмента о поверхность резания и обработанную поверхность заготовки, превращается в тепловую энергию.

Общее количество теплоты, выделившееся в процессе резания в минуту составляет: Q = Рz • V (Дж/мин).

Тепловой баланс процесса резания можно записать (см. рис.66):

Q = Qупд + Qтп + Qтз = Q1 + Q2 + Q3 + Q4 ,

где Qупд - тепло выделившееся при упругопластическом деформировании обрабатываемого материала,

Qтп - тепло от трения стружки о переднюю поверхность инструмента,

Qтз - тепло от трения задней поверхности инструмента о заготовку,

Q1 - тепло, отводимое стружкой (30 ... 80% от Q),

Q2 - тепло, отводимое заготовкой (10 ... 50%),

Q3 - тепло, отводимое режущим инструментом (2 ... 8 %),

Q4 - тепло, переходящее в окружающую среду (около 1 %).

Рис. 66. Источники образования и распределения теплоты резания.

Теплообразование отрицательно влияет на процесс резания:

- нагрев инструмента снижает его твердость и приводит к ускорению износа;

- нагрев инструмента изменяет его размеры, что приводит к ухудшению точности размеров и формы обработанных поверхностей;

- нагрев заготовки вызывает изменение размеров и формы деталей;

- температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Для снижения влияния теплоты на процесс резания используют смазочно-охлаждающие жидкости (СОЖ) и смазочно-охлаждающие вещества (СОВ).

Различают следующие СОЖ:

- водные растворы минеральных электролитов, эмульсии, мыльные растворы;

- минеральные, животные и растительные масла;

- минеральные масла с добавлением фосфора, серы, хлора (сульфо- фрезолы), керосин и растворы поверхностно-активных веществ в керосине;

масла и эмульсии с добавлением смазывающих веществ (графита, парафина, воска).

СОВ тоже могут быть различные:

- газы и газообразные вещества: СО2, CCl2, N2;

- пары поверхностно-активных веществ;

- распыленные жидкости (туман) и пены;

- твердые вещества: порошки воска, парафина, петролатума, битума;

- мыльные порошки.

Чаще всего при обработке резанием применяют СОЖ, особенно водные эмульсии с добавками ингибиторов (антикоррозионных добавок). Кроме этого, существенную роль в охлаждении имеет способ подачи СОЖ в зону резания.