- •6 Декабря 2011 г.

- •Isbn 978-5-85094-467-4

- •Isbn 978-5-85094-467-4

- •Содержание

- •Раздел 1. Технологическое образование в школе и вуЗе: состояние, проблемы, перспективы

- •Раздел 2. Новые подходы к преподаванию школьных предметов в условиях перехода к стандартам второго поколения

- •Раздел 3. Организация научной деятельности школьников и студентов

- •Раздел 4. Теоретико-методологические основы образования в области дизайна

- •Раздел 5. Технологические процессы в производстве

- •Раздел 1. Технологическое образование в школе и вуЗе: состояние, проблемы, перспективы a circular economy – the challenge to technology education

- •Implications for design education

- •Состояние и перспективы технологического образования с позиций стандартов второго поколения

- •Применение национально-регионального компонента в технологическом образовании вуза

- •Библиографический список:

- •Опыт работы городского методического объединения учителей технологии и изобразительного искусства г. Комсомольска-на-Амуре

- •Создание условий для развития познавательной активности на уроках технологии и во внеурочное время (из опыта работы)

- •Библиографический список:

- •К вопросу о творческой самореализации будущих бакалавров педагогического образования профиля «технология»

- •Роль учебных экскурсий на промышленные предприятия в обучении технологии

- •Библиографический список:

- •Проектная деятельность учащихся на уроках технологии как основа в создании экспонатов для кабинета истории и школьного музея

- •Формирование ключевых компетенций школьников на уроках технологии посредством взаимодействия основного и дополнительного образования

- •Библиографический список:

- •Формирование проектного мышления школьников в процессе технологической подготовки

- •Библиографический список:

- •Современные подходы развития одаренных детей

- •Библиографический список:

- •Проблемы преемственности технологического образования в школе и профессиональном образовании

- •Библиографический список

- •Развитие конструкторско-технологического мышления на уроках специальных дисциплин

- •Библиографический список:

- •Информатизация учебного процесса

- •Применение современных информационно-коммуникационных технологий на уроках технологии

- •Библиографический список

- •Развитие творческих способностей учащихся на элективных занятиях по технологии

- •Библиографический список:

- •Применение активных методов обучения на уроках технологии в школе

- •Новые подходы и педагогические инновации на уроках технологии

- •Самообразование учащихся как способ формирования универсальных учебных действий

- •Библиографический список:

- •Особенности реализации национально-регионального компонента содержания технологической подготовки школьников

- •Развитие творческих и аналитических способностей на уроках технологии через метод проектов

- •Раздел 2. Новые подходы к преподаванию школьных предметов в условиях перехода к стандартам второго поколения Предметная область «Технология» в новых образовательных стандартах

- •Формирование универсальных учебных действий у школьников на уроках технологии

- •Библиографический список:

- •Социальный проект как средство формирования социального сознания и гражданской позиции школьников

- •Компетентностный подход подготовки учителей образовательной области технология в условиях перехода школы к стандартам второго поколения

- •Новые подходы к преподаванию школьных предметов в условиях перехода к стандартам второго поколения

- •Особенности подготовки учителей образовательной области «технология» в условиях перехода школы к стандартам второго поколения

- •Художественно-эстетическое воспитание учащихся на уроках специальных дисциплин по профессии «Портной» в условиях перехода к стандартам второго поколения в профессиональном училище № 18

- •Библиографический список:

- •Привитие интереса учащихся в школе к предметам художественно – эстетического цикла

- •Библиографический список:

- •Использование метода проектов на уроках изобразительного искусства

- •Библиографический список:

- •Опыт внедрения музейно-образовательной программы: «На самом деле, рыба – белая и пушистая» среди учащихся 4-х классов образовательных школ нашего города

- •Библиографический список:

- •Разнообразие форм и методов контроля знаний в условиях личностно-ориентированного способа обучения учащихся на уроках технологии

- •Библиографический список

- •Беседа и рассказ на уроке технологии как средство развития кругозора младших школьников

- •Специфика системы образования в Китае

- •Раздел 3. Организация научной деятельности школьников и студентов формирование готовности студентов к исследовательской деятельности при изучении дисциплины по выбору

- •Библиографический список:

- •Исследовательская деятельность на уроках технологии

- •Интеграция науки, образования и бизнеса в процессе организации научной работы студентов

- •Библиографический список:

- •Возможности и особенности научно-исследовательской и учебно-исследовательской работы студентов технологических направлений для улучшения качества профессионального образования

- •Организация научно-исследовательской работы студентов в комсомольском-на-амуре строительном колледже

- •Организационная структура системы научно-исследовательской работы студентов среднего профессионального учебного заведения

- •Библиографический список

- •Подготовка школьников к профессиональному самоопределению

- •Библиографический список

- •Организация самостоятельной работы учащихся на уроках технологии в школе

- •Библиографический список:

- •Развитие критического мышления на уроках технологии

- •Базовая модель технологии развития критического мышления

- •II. Стадия осмысления (или смысловая стадия)

- •III. Стадия рефлексии (или размышления)

- •Библиографический список:

- •Современные условия преподавательской деятельности в вузе

- •Библиографический список:

- •Педагогическая практика в школе

- •Учебно-творческий проект «рождество» как адаптация и изучение духовного и мирового культурного наследия в современном обществе

- •Библиографический список:

- •Экологический дизайн во внеурочной деятельности

- •Художественно-прикладная обработка деревянных изделий в интерьере

- •Библиографический список:

- •ФактоРы, влияющИе на формирование и диагностику предметных способностей студента факультета изобразительного искусства и дизайна

- •Библиографический список:

- •О важности углубленного изучения культурологии для студентов, специализирующихся в области дизайна

- •Библиографический список:

- •Учебные и творческие задачи обучения изобразительному искусству: их особенности и вопросы превалирования

- •Библиографический список:

- •История искусства как составляющая в подготовке дизайнера

- •Эпоха Итальянского Возрождения

- •Формирование художественно-творческих навыков на уроках изобразительного искусства через использование заданий и упражнений исследовательского характера

- •Влияние искусства Японии на современный дизайн

- •Приобретение навыков дизайнера через имидж-центр «Пигмалион»

- •Великое прошлое дизайнерам настоящего

- •Библиографический список:

- •Роль искусства в жизни современного человека

- •Библиографический список:

- •Факторы, влияющие на восприятие и выбор цвета

- •Идеал женской красоты в Древнем Египте

- •Соотношение дизайна и искусства

- •К вопросу о значимости графического дизайна

- •Формирование культуры личности ребенка

- •Раздел 5. Технологические процессы в производстве Development of New Ionic Liquids

- •Application Development Environment for eTrobocon

- •Исследование влияния продувки газом на охлаждение отливок в магнитной форме

- •Применение совмещенных технологических процессов для получения металлоизделий

- •Библиографический список:

- •Исседование напряженно – деформированого состояния льда, находящегося под действием динамической нагрузки

- •Библиографический список:

- •Параметрическое 3d – моделирование установки горизонтального литья и деформации металла в среде t-flex

- •Технология пластической деформации металла в твердожидком состоянии

- •Библиографический список:

- •Моделирование охлаждения кокиля с сердечником

- •Методика испытаний (измерений)

- •Описание конструкции охлаждаемой пробки

- •Результаты испытаний

- •Ориентировочный расчёт охлаждения кокиля

- •Теплообмен в существующей конструкции кокиля

- •Теплообмен на наружной поверхности разработанного устройства в зоне отвода тепла

- •Библиографический список:

- •Расчёт теплообмена устройства в модернизированном кокиле

- •Расчет теплообмена модернизированной пробки, изготовленной из стали (рис. 1)

- •Расчёт теплообмена модернизированной пробки, изготовленного из медного жаропрочного сплава

- •Библиографический список:

- •Сравнительный анализ тепловых полей заготовок из сплава Pb-Sb и ад в кристаллизаторе переменного сечения

- •Библиографический список:

- •Исследование процесса формирования заготовок из пористых материалов на установке вертикального литья и деформации металла

- •Трехмерное моделирование установки вертикального литья и деформации металла как важный этап подготовки технологического процесса производства металлоизделий

- •Исследование процесса деформации пористых материалов

- •Сведения об авторах

- •Иваненко Виктор Федорович, к.Т.Н., заведующий кафедрой теории и методики технологического образования фгбоу впо «АмГпгу», г.Комсомольск-на-Амуре.

Библиографический список:

Тепло- и массообмен. Теплотехнический эксперимент: Справочник /Е.В.Аметистов, В.А.Григорьев, Б.Т.Емцев и др. М: Энергоиздат, 1982. – 512с.

Специальные способы литья: Справочник /В.А.Ефимов, Г.А.Аниссович, В.Н.Бабич и др. М: Машиностроение, 1991. – 736с.

Ивановский Н.М. Испарение и конденсация металлов. М: Атомиздат, 1976. - 216с.

Патент на ПМ № 38651 RU. Кокильная машина с тепловой трубой / В.В. Стулов. Опубл. 10.07.04. Бюл. № 19.

Расчёт теплообмена устройства в модернизированном кокиле

Лукин В.А., Стулов В.В.,

Институт машиноведения и металлургии ДВО РАН,

г. Комсомольск-на-Амуре, Россия

The calculation of heat transfer tube modernized, made of steel. The calculation of heat transfer tube modernized, made of copper alloy heat-resistant.

Расчет теплообмена модернизированной пробки, изготовленной из стали (рис. 1)

В кокиль [1], с установленной в нём пробкой (рис. 2), производится заливка алюминия в количестве 2,7 кг. Толщина стенки пробки в зоне нагрева δ = 12·10-3 м и = 36 Вт/(мК).

|

|

|

|

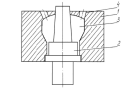

Рис. 1. Внешний вид собранного кокиля с существующей пробкой: 1 – кокиль, 2 – неохлаждаемая пробка, 3 – полость под заготовку, 4 – отверстия. |

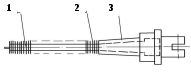

Рис. 2. Внешний вид модернизированной пробки: 1 – зона охлаждения, 2 - оребрение, 3 – зона нагрева. |

Расчет устройства сводится к решению системы уравнений

q = αм· ( tм – t/1), (1)

q

=

·

( t/1

– t1),

(2)

·

( t/1

– t1),

(2)

q = αи· ( t1 – ts), (3)

αи· ( t1 – ts)= αкн· (ts – t2), (4)

q = αкн· ( ts – t2), (5)

q

=

·

( t2

– t/2),

(6)

·

( t2

– t/2),

(6)

q

= αвз·

( t/2

– tвз).

(7)

После подстановки в уравнение (1) исходных данных, αм = 10 кВт/(м2·К) и q= 1,2 кВт/м2 получаем значение t/1= 600 0С.

Из уравнения (2) находим t1 = 200 0С

Из уравнения (3) определим ∆t = 200 – ts= 40 ºC. Откуда ts= tи=160 ºC.

Температуру стенки t2 определим из (5). Получаем t2=120 ºC.

Температуру на

наружной поверхности трубки t2/

определим из (6). Получаем t2/=110

ºC. Требуемое значение αвз

определим из (7). Получаем αвз

= 10-20

кВт/(м2·К).

При длине медной трубки l = 0,15 м площадь наружной неоребрённой поверхности Fм = 8,48 . 10-3 м2. Для оребрённой трубки при E = 3 значение Fо= 25,43 . 10-3 м2.

В данном случае максимальное количество отводимое медной трубкой тепла определяется по формуле

Q = αвз. Fо. (t2/ - tвз). (8)

Достижение расчётного значения αвз = 15. 103Вт/(м2.К) невозможно и температура стенки t2/ будет достигать значений, превышающих t2/> 110 0С.

По уравнению (8) значение отводимого трубкой тепла может достигать более Q = 41 – 61 Вт.