- •1 Современные эффективные теплоизоляционные материалы и изделия.

- •2 Определение теплоизоляционных материалов и их классификация.

- •3 Основные свойства тим

- •4 Нормативные документы по теплоизоляции современных зданий.

- •5 Выбор и обоснование тим для использования в строительстве и архитектуре.

- •Популярные материалы для теплоизоляции

- •Утеплитель для крыш.

- •6 Отличительные особенности свойств «ursa», «rockwool», «Пеноплэкс», «Styrodur», эковаты и т.Д.

- •Rockwool 5 в 1

- •Пожаробезопасность

- •Акустический комфорт

- •Экологичность

- •Долговечность

- •Сохранение тепла

- •Свойства Пеноплэкс

- •Производство Пеноплекс

- •Применение Пеноплекс

- •7 Особенности конструктивных схем теплоизоляции элементов зданий.

- •Технологические схемы производства работ и контролируемые параметры отдельных элементов покрытия

- •8 Дерево в современном строительстве: номенклатура, свойства, применение.

- •9 Текстура деерева

- •10 Современные виды круглого леса, пиломатериалов, клееных конструктивных элементов.

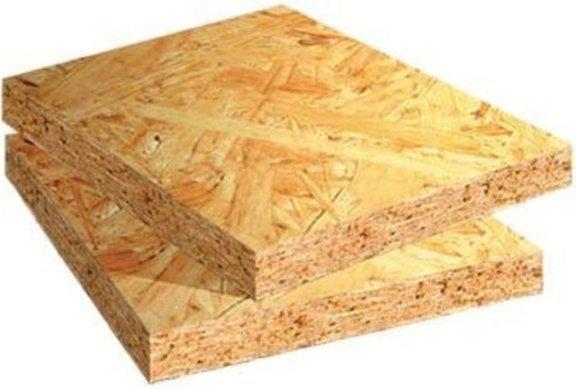

- •11 Вагонка, палубная доска, «жидкое дерево», дсп, двп, мдф, цементно-стружечные плиты, паркет.

- •12 Современные методы и препараты для защиты материалов из дерева.

- •13. Деревянные окна. Свойства, достоинства и недостатки.

- •14 Эффективные керамические стеновые материалы, производимые в стране и за рубежом.

- •15 Клинкерный кирпич. Клинкерная плитка. Термопанели с клинкерной плиткой. Технология, свойства, методы крепления, цена.

- •16. Крупноформатные камни типа «porotherm». Номенклатура, свойства, применение. Керамические поризованные блоки Porotherm

- •Преимущества керамических блоков Porotherm

- •Российский ассортимент

- •17. Теплоизоляционные свойства кирпичей, камней, блоков и их взаимосвязь с теплопроводностью и термическим сопротивлением ограждающих конструкций.

- •18. Облицовочные керамические материалы. Керамогранит. Технология, свойства, применение.

- •Свойства

- •Область применения

- •19. Расчет теплопроводности и термического сопротивления при проектировании одно- и многослойных стен зданий и сооружений. Моделирование теплопроводности материала и ограждений из него

- •20 Строительная керамика не теряет своей привлекательности для архитекторов и частных застройщиков. Керамика строительная

- •21 Архитектурно-художественная керамика: терракота, майолика, изразцы, фарфор, фаянс.

- •Назначение облицовки кирпичом:

- •Основные преимущества облицовочного кирпича:

- •Цена облицовочных работ:

- •Технология укладки лицевого кирпича:

- •При разметке фундамента учитываются следующие размеры:

- •Основные ошибки при лицевой кладке:

- •23 Силикатный кирпич. Достоинства и недостатки. Сырье, технология, номенклатура, свойства, применение. Сравнение свойств с красным керамическим кирпичем.

- •Достоинства силикатного кирпича

- •Недостатки силикатного кирпича

- •Применение силикатного кирпича

- •24 Причины возникновения высолов на поверхности кирпичной кладки и меры борьбы с ними.

- •Высолы на фасадах зданий. Причины образования и способы удаления.

- •25. Современное стекло в строительстве и архитектуре. Виды стекла, свойства, применение.

- •26. Стеклянная фибра. Стеклоблоки.

- •Характеристики

- •Технология изготовления

- •Галерея

- •27. Современные виды остекления фасадов зданий: планарное остекление. Структурное, полуструктурное, спайдерное остекление.

- •Светопрозрачные фасады со структурным остеклением и их эксплуатация

- •Где используются алюминиевые фасады со структурным остеклением?

- •Виды остекления: спайдерное или планарное остекление

- •С чего всё начиналось

- •Преимущества системы остекления спайдер

- •Основные элементы спайдерной системы остекления фасадов

- •Схемы крепления шарниров

- •28 Особенности крепления стекла к фасадам. Спайдеры, коннекторы, вантовые крепления.

- •Для отделки фасада здания применено спайдерное остекление Спайдерное остекление: конструктивные особенности

- •Рутель – основной элемент спайдерного остекления

- •29. Витражи. Виды, особенности технологии производства, достоинства и недостатки.

- •30. Новые отделочные материалы и изделия из бетонов. Фасадные панели.

- •Фасадные панели торей

- •32. Архитектурный бетон для облицовки фасадов и интерьера. Технология, свойства, применение, номенклатура.

- •33. Специальные виды бетонов и придание им особых свойств: морозостойкости, водонепроницаемости, декоративности, архитектурной выразительности.

- •34. Новое слово в технологии бетона в России – Казанский метрополитен. Особенности технологии, элементы новизны.

- •35. Современные облицовочные материалы из бетона.

- •36. Фибробетон – новое слово для облицовки фасадов. Технология, свойства, применение в строительстве и архитектуре. Фибробетон: производство, изделия, монтаж, цена

- •Фибробетон: технология и свойства

- •Области применения фибробетона. Производитель "Рококо"

- •Применение фибробетона: неограниченные возможности

- •Производство и сырье. Компания "Рококо"

- •Цена изделий из фибробетона складывается из нескольких составляющих:

- •Фасадный декор: стоимость модели изделия

- •Изделия из фибробетона: стоимость формы

- •Расходы на изготовление изделий из фибробетона

- •Затраты на обработку изделий

- •Архитектурный декор из фибробетона: гидрофобизация и покраска

- •Применение стеклофибробетона в разных отраслях

- •Изделия из фибробетона

- •Технология изготовления

- •Достоинства материала

- •Недостатки материала

- •39. Линолеум. Виды, технология, свойства, применение. Достоинства и недостатки.

- •Виды линолеума По связующему материалу

- •По области применения

- •Классификация линолеума

- •Группы истираемости линолеума

- •Виды пвх-линолеума По структуре

- •По наличию основы

- •Применение

- •Достоинства и недостатки линолеума

- •39. Теплоизоляционные материалы из полимеров. Свойства, применение. Достоинства и недостатки.

- •40. Токсичность полимеров

- •41. Металлы для производства новых строительных материалов. Виды материалов и конструкций из металла.

- •Номенклатура

- •Свойства

- •Металлические облицовочные изделия

- •42. – 43. Современные кровельные материалы. Черепица керамическая, бетонная, битумная, медная. Материал черепицы

- •Форма и модели черепицы

- •Цвет черепицы

- •Покрытие черепицы

- •Производство черепицы

- •Достоинства и недостатки черепицы

- •Производители черепицы

- •Недостатки керамической натуральной кровли

- •А теперь о плюсах

- •Где можно и нужно использовать керамическую черепицу?

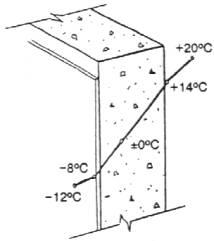

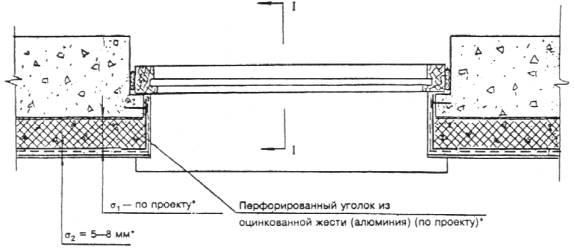

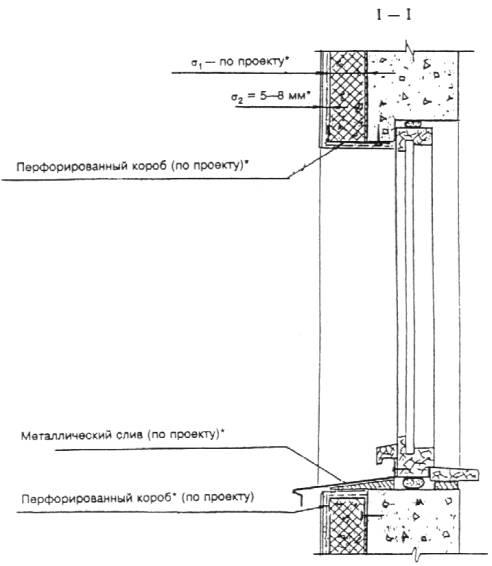

7 Особенности конструктивных схем теплоизоляции элементов зданий.

а) Наружная стена без теплоизоляции

б) Наружная стена с теплоизоляцией толщиной 75 мм

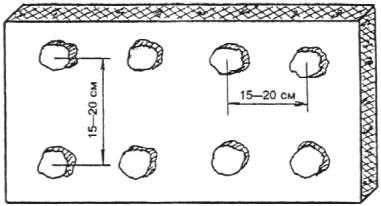

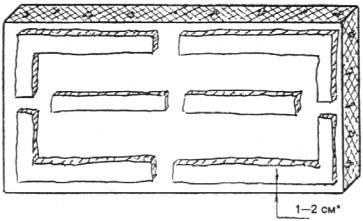

Технологические схемы производства работ и контролируемые параметры отдельных элементов покрытия

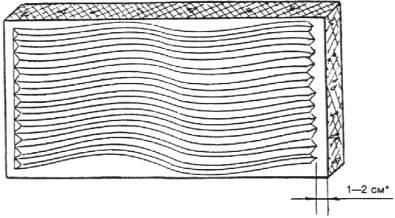

а) Маячковый

б) Полосовой

в) Сплошной

Рисунок А1. - Способы нанесения клеящего состава на поверхность плит утеплителя

Примечание -Заполнение широких щелей между плитами утеплителя штукатурным (клеящим) составом не допускается.

_____________

* Контролируемый параметр

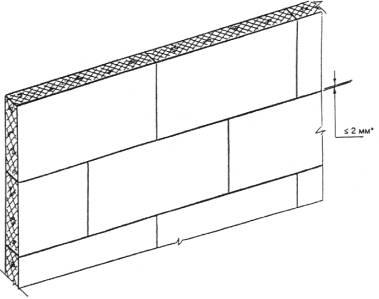

Рисунок А2. - Наклейка плит утеплителя на поверхность стены способом «перевязки»

Рисунок А3. - Обычная арматурная сетка из стекловолокна

_____________

* Контролируемый параметр

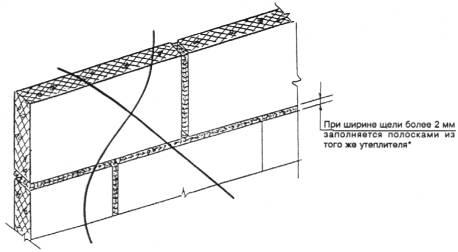

Рисунок А4. - Усиленная арматурная сетка из стекловолокна

_____________

* Контролируемый параметр

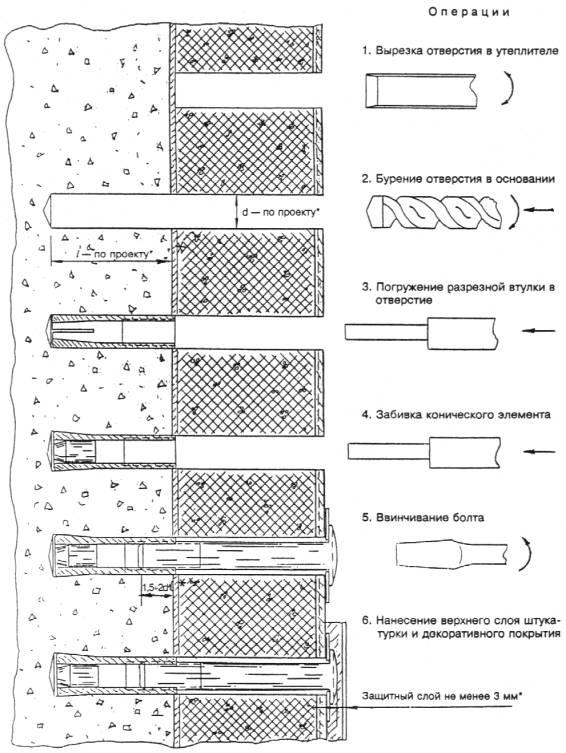

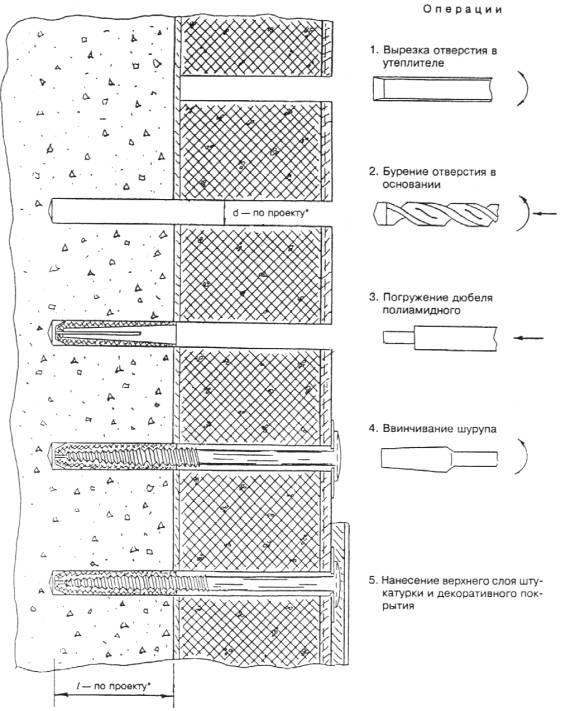

Рисунок А5. - Крепление плиты утеплителя с помощью дюбелей-втулок и винтов

_____________

* Контролируемый параметр

Рисунок А6 - Крепление плиты утеплителя с помощью дюбеля полиамидного и шурупов

_____________

* Контролируемый параметр

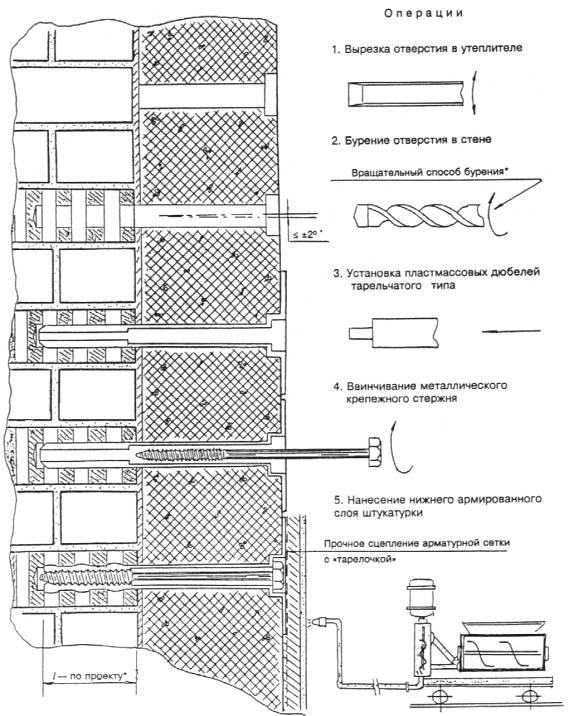

Рисунок А7. - Крепление плиты утеплителя с помощью пластмассовых дюбелей тарельчатого типа с металлическим стержнем (вариант: стеновой материал из пустотелых блоков)

_____________

* Контролируемый параметр

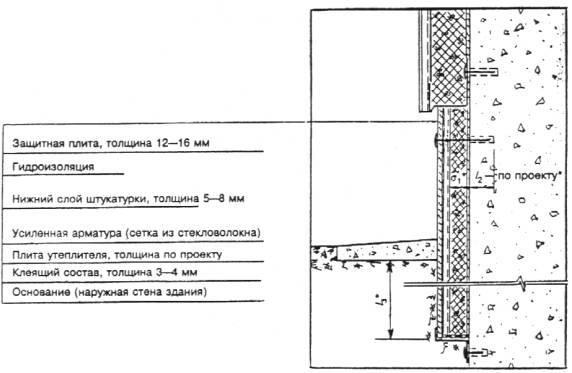

Рисунок А8. - Фрагмент наружной теплоизоляции здания с тонкой штукатуркой по утеплителю

_____________

* Контролируемый параметр

Рисунок А9. - Крепление теплоизоляционного слоя на нижней части стены

_____________

* Контролируемый параметр

Рисунок А10. - Фрагмент утепления нижней (и ее заглубленной) части стены здания

1 -загрунтованная поверхность стены;

2 -клеящий состав;

3- плиты утеплителя;

4 -арматурная сетка из стекловолокна (по проекту)*;

5- нижний слой тонкой штукатурки;

6- отделочный декоративный слой;

7 - металлический перфорированный уголок, установленный на клеящий состав (по проекту)*

_____________

* Контролируемый параметр

Рисунок А11. - Фрагмент конструктивного решения теплоизоляционного покрытия угловой части фасада здания

_____________

* Контролируемый параметр

Рисунок А12. - Примыкание теплоизоляционного слоя к парапету в верхней части фасада

_____________

* Контролируемый параметр

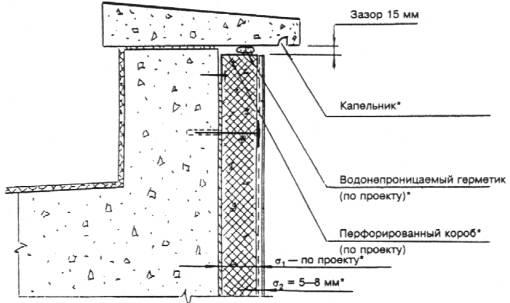

Рисунок А13. - Фрагмент примыкания наружной теплоизоляции здания к карнизной плите

_____________

* Контролируемый параметр

Рисунок А14. - Фрагмент примыкания теплоизоляционного слоя к оконному проему (вариант «с четвертью»)

8 Дерево в современном строительстве: номенклатура, свойства, применение.

Свойства древесных СМ. Плюсы: сравнительно высокая прочность (самая прочная лиственница, её ср. плотность 660 кг/куб.м, не прочная осина 495), небольшая объемная масса, достаточная упругость, малая теплопроводность. Минусы: анизотропность (неоднородность свойств в разных точках и направлениях), гигроскопичность (хорошо впитывает влагу), загниваемость, легкая воспламеняемость, изменение прочности в зависимости от условий роста дерева или наличия тех или иных пороков. К положительным эксплуатационно-техническим свойствам уникальной природной структуры древесины относится сравнительно низкая средняя плотность при прочности, обеспечивающей функциональную надежность разнообразных конструкций жилых, общественных, промышленных зданий. Соответствующие усредненные показатели Рср - 575 кг/м3, Rсж - 45МПа, Rр - 120 МПа. В результате коэффициент конструктивного качества (отношение предела прочности к средней прочности) у материалов из массивной (натуральной) древесины - 0,8, из стали - 0,5, у кирпича керамического - 0,05. Показатели прочности древесины различных пород определяют разрушающими методами на универсальной испытательной машине. Для испытаний используют малые чистые образцы. Так для определения предела прочности при сжатии вдоль волокон испытывают образцы без видимых пороков в форме прямоугольной призмы размером 20*20*30 мм. Предел прочности при статическом изгибе определяется при испытании бруска размером 20*20*300 мм. К отрицательным характеристикам древесины относят возможность образования пороков, сравнительно высокие гигроскопичность и водопоглощение, низкую биостойкость, в том числе возможность загнивания. Так при увеличении влажности от 8-12 до 30% прочность древесного материала снижается в 1,5-2 раза, заметно повышается теплопроводность. При изменении влажности также происходит усадка или набухание древесины. При этом они различны в тангенциальном и радиальном направлениях, высыхание происходит неравномерно. В результате внутренние напряжения в материале могут вызвать коробление или растрескивание. Наличие в древесине определенного количества влаги, изменение её количества и перемена температуры создают условия для развития дереворазрушающих грибков. В соответствии с требованиями ГОСТа влажность конкретных древесных материалов должна находиться в определенных пределах. Влажность древесины СМ определяют путем высушивания образцов в специальных сушильных шкафах и взвешивания образцов до и после высушивания. Для ускорения испытаний рационально использовать современные нейтронные, электро - и электромагнитные влагомеры. Оценивая эксплуатационно-технические свойства древесных материалов, архитектор должен учитывать, что сравнительно крупные элементы конструкций из древесины, напр. клееные балки, арки, фермы, рамы могут достаточно длительное время сохранять прочность в условиях пожара. Современная специальная обработка древесины, в том числе антисептирование, антиперирование, позволяет получать долговечные несгораемые материалы, объемы применения которых в отечественном строительстве должны увеличиваться. Эстетические свойства зависят от комплекса различных факторов: климат и место роста дерева, его возраст, время и условия хранения древесины. Цвет свежего разреза или большинства пород древесины постепенно под влиянием воздуха и света изменяется - становиться менее ярким, приобретает более темный оттенок. Блеск различных пород древесины зависит от их плотности и вида разреза или раскола. Текстура древесины целиком определяется характером макроструктуры на конкретном разрезе, а также различием в цвете определенных его участков. Текстура лиственных пород более разнообразна по сравнению с хвойными. Текстура хвойных пород характеризуется, прежде всего, хорошо различимыми на всех разрезах годичными слоями и заметными переходами по цвету от поздней к ранней древесине. Сердцевинные лучи многочисленны, но очень узкие и почти не видны. Разнообразие текстуры лиственных пород достигается наличием хорошо заметных сосудов - крупных или мелких, разнообразными по размерам и характеру сердцевинными лучами. Шероховатость поверхности определяют индикаторными глубиномерами для более точных используют микроскоп и др.

Классификация

древесных СМ.

Номенклатура

древесных СМ включает круглые

лесоматериалы, пиломатериалы, шпон,

фрезерованные, в том числе погонажные

изделия, изделия из склеенных

полуфабрикатов, из отходов, обои бумажные,

древесные пластики.

Круглые

лесоматериалы -

отрезки стволов деревьев (брёвна, жерди).

В зависимости от толщины (диаметра)

бревна в узкой части их могут подразделять

на мелкие, с толщиной для хвойных пород

6-13 см, для лиственных 8-13 см, средние,

толщиной 14-24 см для всех пород и крупные,

толщиной 26 см и более. Пиломатериалы получают

при раскрое пиловочных бревен. В

зависимости от направления раскроя

различают пиломатериалы радиальной,

тангенциальной и смешанной распиловки.

Материалы с опиленными кромками называют

обрезными, с неопиленными-необрезными.

Пиломатериалы, у которых с одной из двух

боковых кромок не снята круглая

поверхность бревна - обзол, называют

полуобрезными. По размерам пиломатериалы

общего назначения разделяют на

сравнительно тонкие, толщиной до 32 мм

включительно, и толстые толщиной 35 мм

и более (лиственные), 40 мм и более

(хвойные). По длине лиственные пиломатериалы

делятся на короткие - 0,5-0,9 м; средние

1-1,9 м; длинные - 2-6,5 м. Длина хвойных

пиломатериалов может быть 1-6,5 м с

градацией 0,25 м.

Шпон-тонкие

срезы древесины заданной толщины (0,35-4

мм). В зависимости от технологии получения

различают шпон строганный и лущеный.

Строганый шпон отличается более

оригинальной и разнообразной текстурой.

На

тангенциальном разрезе годичные слои,

образующие конусы нарастания, имеют

вид углов или кривых линий, а сердцевинные

лучи-продольных или наклонных штрихов

или линий. Своеобразной получается

текстура на радиальном разрезе, где

годичные слои имеют вид прямых параллельных

линий, расположенных по всей поверхности

листа, а сердцевинные лучи располагаются

в виде полос, захватывающих не менее

3/4 площади листа. В полурадиальном шпоне

сердцевинные лучи образуют наклонные

или продольные полосы, расположенные

не менее чем на половине площади листа,

а годичные слои в виде прямых параллельных

линий расположены не менее чем на 3/4

площади листа.

В

тангенциальном торцевом шпоне годичные

слои образуют замкнутые перепутанные

линии, а сердцевинные лучи-кривые линии,

штрихи.

К фрезерованным, в

том числе погонажным, материалам

относятся различные профильные: поручни,

плинтусы, наличники, доски для облицовки,

кровельные плитки, паркет штучный.

Плинтусы служат для оформления углов

между полом и стенами, наличники применяют

для оформления дверных и оконных коробок,

поручни для перил лестниц.

К материалам

из склеенных полуфабрикатов относятся,

прежде всего, элементы деревянных

клееных конструкций (ДКК), паркетные

доски, паркет щитовой, оконные и дверные

блоки, щиты, фанера. Элементы ДКК - балки,

рамы, арки, фермы. Пролеты таких конструкций

до 100 м и более.

Паркетные

доски могут состоять из тонких лицевых

планок твердых древесных пород, наклеенных

на реечное основание из низкосортной

древесины хвойных пород. Разнообразные

конструкции досок делят на 2 типа:

двухслойные и многослойные. Паркетные

щиты, или щитовой паркет, изготовляют

различной конструкции и размеров. Щиты

состоят из лицевых планок, наклеенных

на основание. Лицевой слой, такой же как

у паркетных досок, а основание может

быть из низкосортных реек хвойных пород,

строительной фанеры, древесностружечной

плиты и др. Дверные блоки для различных

типов зданий разделяют по назначению

на наружные и внутренние, а также по

многочисленным типам конструкций

дверных полотен, в том числе на

щитовые.

Фанера

- слоистый материал, состоящий из трех

и более листов лущеного шпона, иногда

в композиции с другими материалами. По

числу слоев шпона различают трехслойную,

пятислойную и многослойную фанеру

толщиной до 18 мм и более. Размер листа

фанеры до 2400*1525 мм. Бакелизированную

фанеру получают из березового лущеного

шпона, пропитанного и склеенного клеями.

Такая фанера имеет высокие конструктивные

качества, при этом она почти так же

легка, как и древесина. Эта фанера

обладает повышенной влагостойкостью,

атмосферостойкостю и прочностью.

Декоративную

клееную фанеру изготовляют из березового,

ольхового или липового шпона и облицовывают

с одной или с двух сторон строганым

шпоном из ценных пород дерева. Древесные

материалы на основе отходов –

плиты

древесно-стружечные

(ДСП), древесно-волокнистые

(ДВП) и другие, в том числе специального

назначения. ДСП по конструкции

классифицируют на одно-, трех - и

многослойные плоского прессования, а

также на сплошные и с внутренними

каналами экструзионные однослойные. В

трех - и многослойных плитах наружные

слои изготовляют из более тонких стружек

и с повышенным содержанием связующего.

Для повышения прочности и улучшения

других свойств и внешнего вида плиты

облицовывают шпоном или различными

листовыми и рулонными материалами.

Выделяют ДСП на полимерном и минеральном

связующих. ДВП бывают сверхтвердые

толщиной 3 и 4 мм, твердые- 3-5 мм, полутвердые-

4-8, теплоизоляционные- 8-25 мм.

Фибролит

- плитный материал, получаемый в результате

твердения неорганического вяжущего с

наполнителем из спрессованной массы

древесной "шерсти". Древесную

"шерсть" производят в виде лент

шириной 4-7 мм и толщиной 0,25-0,5 мм из

отходов хвойных и лиственных пород.

Фибролит выпускают в виде крупноразмерных

плит длинной да 3 м, шириной до 1,2 мм и

толщиной 30, 50, 75, 100 мм.

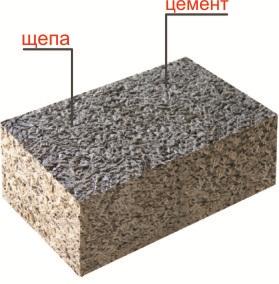

Арболит

изготовляют из цемента и древесных

опилок, дробленой стружки или щепы. Обои

бумажные

получают путем нанесения рисунка на

обойную бумагу. Негрунтованные обои

выпускают на белой бумаге и цветной

бумаге с рельефным печатным рисунком.

Грунтованные

обои-материал

с более разнообразными эстетическими

характеристиками. Длина обоев в рулоне

обычно до 12 м, ширина 50, 60, 75 мм. Древесные

пластики-

пиломатериалы, например, доски, брусья,

обработанные при высокой температуре

и давлении, или крупноразмерные листы

и плиты, получаемые при горячем прессовании

листов лущеного шпона, пропитанных

полимерным раствором. В последнем случае

листы и плиты отличаются от фанеры

большими плотностью и прочностью.

плиты

древесно-стружечные

(ДСП), древесно-волокнистые

(ДВП) и другие, в том числе специального

назначения. ДСП по конструкции

классифицируют на одно-, трех - и

многослойные плоского прессования, а

также на сплошные и с внутренними

каналами экструзионные однослойные. В

трех - и многослойных плитах наружные

слои изготовляют из более тонких стружек

и с повышенным содержанием связующего.

Для повышения прочности и улучшения

других свойств и внешнего вида плиты

облицовывают шпоном или различными

листовыми и рулонными материалами.

Выделяют ДСП на полимерном и минеральном

связующих. ДВП бывают сверхтвердые

толщиной 3 и 4 мм, твердые- 3-5 мм, полутвердые-

4-8, теплоизоляционные- 8-25 мм.

Фибролит

- плитный материал, получаемый в результате

твердения неорганического вяжущего с

наполнителем из спрессованной массы

древесной "шерсти". Древесную

"шерсть" производят в виде лент

шириной 4-7 мм и толщиной 0,25-0,5 мм из

отходов хвойных и лиственных пород.

Фибролит выпускают в виде крупноразмерных

плит длинной да 3 м, шириной до 1,2 мм и

толщиной 30, 50, 75, 100 мм.

Арболит

изготовляют из цемента и древесных

опилок, дробленой стружки или щепы. Обои

бумажные

получают путем нанесения рисунка на

обойную бумагу. Негрунтованные обои

выпускают на белой бумаге и цветной

бумаге с рельефным печатным рисунком.

Грунтованные

обои-материал

с более разнообразными эстетическими

характеристиками. Длина обоев в рулоне

обычно до 12 м, ширина 50, 60, 75 мм. Древесные

пластики-

пиломатериалы, например, доски, брусья,

обработанные при высокой температуре

и давлении, или крупноразмерные листы

и плиты, получаемые при горячем прессовании

листов лущеного шпона, пропитанных

полимерным раствором. В последнем случае

листы и плиты отличаются от фанеры

большими плотностью и прочностью.