1270

.pdf

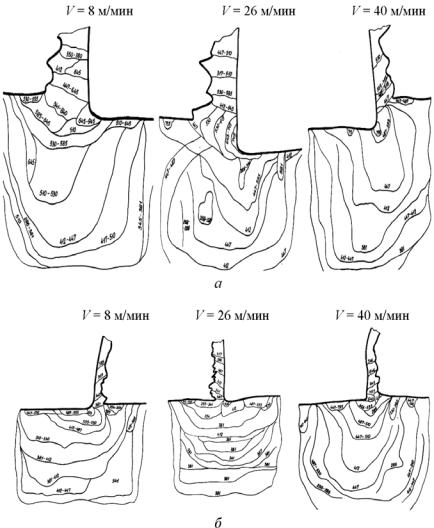

В то же время с увеличением скорости резания уменьшается угол ψ, определяющий направление линий скольжения (текстуры) в стружке. Приближаясь к передней поверхности зуба протяжки, эти линии скольжения меняют свое направление и становятся параллельными передней грани. Кроме того, с увеличением скорости резания уменьшается толщина образующейся стружки. Такой характер изменения стружкообразования свидетельствует о снижении пластических деформаций в зоне резания при увеличении скорости резания.

При анализе протравленных микрошлифов корней стружки с большим увеличением (рис. 52) в надрезцовом слое стружки обнаружен так называемый «текущий слой». В этом слое линии течения стружки сильно искривляются. При этом вытяжка зерен металла происходит в сторону, противоположную движению стружки.

Рис. 52. Микрошлифы корней стружки при протягивании сплава ХН77ТЮР-ВД со скоростями резания 2 (а), 8 (б), 26 (в), 40 (г) м/мин (Sz = 0,1 мм/зуб, шлифы протравлены, ×300)

Создается впечатление, что часть материала стружки у передней грани зуба протяжки, получая высокую степень деформации, особенно при низких скоростях резания 2…8 м/мин, обтекает режущую кромку в направлении, обратном сходу стружки, и выжимается на обрабатываемую поверхность.

151

На некотором расстоянии от режущей кромки в пределах длины контакта с передней гранью прекращается деформация, и дальше линии течения в стружке почти не изменяются. В результате исследования микротвердости полученных корней стружки установлено (рис. 53), что в зоне «текущего слоя» – у режущей кромки – наблюдается наиболее сильная деформация (в 1,5–2 раза больше, чем средняя деформация стружки). Причем с увеличением скорости протягивания микротвердость текущего слоя значительно уменьшается. Анализ большого числа микрошлифов корней стружек при обработке других сталей и сплавов показал аналогичное влияние скорости резания на характер стружкообразования.

Таким образом, анализ процессов стружкообразования подтвердил факт снижения пластической деформации в зоне резания и, следовательно, усилий резания при увеличении скоростей резания до оптимальных значений при протягивании жаропрочных сталей и сплавов.

В результате расчета экспериментально полученных в лаборатории зависимостей удельных, т.е. приходящихся на 1 мм длины режущей кромки сил резания Pz и Py, а также коэффициента продольной усадки стружки ξ, проведенного на примере протягивания образцов из жаропрочного сплава ЭИ787-ВД (ХН35ВТЮ-ВД) с использованием метода математического планирования экспериментов, удалось получить следующие зависимости:

Pz уд = |

|

2606 S 0,54 δ0,66 |

h0,36 |

|

, н/мм |

(59) |

|||

|

|

|

z |

з |

|

||||

|

|

|

V 0,05 |

|

|

|

|||

P |

= |

811 Sz0,36 δ1,42 hз0,36 |

, н/мм |

(60) |

|||||

|

V 0,09 |

|

|

||||||

у уд |

|

|

|

|

|

|

|

|

|

|

|

|

ξ = |

2,02 δ1,32 hз0,1 |

, |

|

|

(61) |

|

|

|

|

|

|

|

||||

|

|

|

|

Sz0,007 V 0,1 |

|

|

|

||

где δ – угол резания, связанный с передним углом зависимостью (δ = 90о – γ), град.; hз – износ протяжки, мм; Sz – подача, мм/зуб; V – скорость резания, м/с.

152

Рис. 53. Распределение микротвердости в поверхностном слое образцов

икорнях стружек из сплава ЭИ787-ВД (ХН35ВТЮ-ВД) (НВ 388–412) после протягивания на различных скоростях резания с подачей 0,06 мм/зуб (а)

и0,02 мм/зуб (б) протяжками из твердого сплава ВК8

153

При анализе полученных зависимостей (59), (60), (61) обнаружено значительное влияние на величину Pz уд и Py уд подачи Sz, угла резания δ и износа протяжек hз. Скорость резания V имеет меньшее влияние. Полученные зависимости позволяют определить удельные силы, т.е. приходящиеся на 1 мм длины режущей кромки. На практике трудно встретить протяжки с длиной режущей кромки 1 мм. Поэтому большинство исследователей применяют для определения суммарных осевой Рz и радиальной Ру сил резания следующие зависимости:

Pz = Pz уд∑bi zi, н |

(62) |

Py = Py уд∑bi zi, н |

(63) |

где Pz уд и Py уд – удельные силы резания, н/мм; bi – длина режущих кромок зубьев, мм ; zi – число одновременно режущих зубьев протяжки. Таким образом, кроме действия геометрических параметров, износа протяжек и режимов резания на величину сил резания существенное влияние оказывает суммарная ширина одновременно режущих зубьев многозубых протяжек.

Для проверки и подтверждения результатов лабораторных исследований, проводимых с применением однозубых протяжек, и для анализа изменения фактических сил резания при использовании мно-

|

гозубых протяжек проведено из- |

||

|

мерение осевого усилия резания |

||

|

в производственных |

условиях |

|

|

механического цеха при протяги- |

||

|

вании пазов в дисках и хвостови- |

||

|

ков лопаток из различных сталей |

||

|

и сплавов. При протягивании |

||

|

хвостовиков лопаток |

(рис. 54) |

|

|

в качестве режущего инструмен- |

||

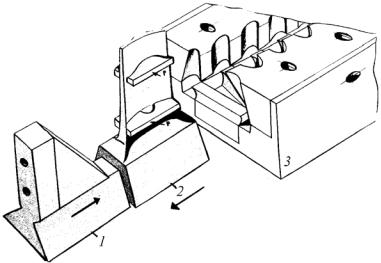

Рис. 54. Общий вид установки лопат- |

та использовались многосекци- |

||

онные протяжки с пластинками |

|||

ки для протягивания блоком |

из твердого сплава ВК8 и из бы- |

||

многосекционных протяжек |

|||

строрежущей стали Р18. |

|||

на станке мод. 7А540 |

|||

154 |

|

|

|

Общая схема протягивания замков лопаток представлена на рис. 55. Протяжки в виде отдельных секций, набранных в один общий блок 3, обрабатывают за один рабочий ход последовательно несколько поверхностей замка лопаток 2. Лопатка зажимается от пневмоцилиндра с усилием Р по перу фасонными ложементами и торцом опирается на упор 1.

Рис. 55. Схема расположения обрабатываемой лопатки для протягивания замка: 1 – упор, 2 – лопатка, 3 – блок протяжек

В процессе протягивания замков лопаток блоком протяжек усилия резания и вызываемые ими напряжения в пере лопаток носят переменный характер, зависящий от схемы протягивания замка.

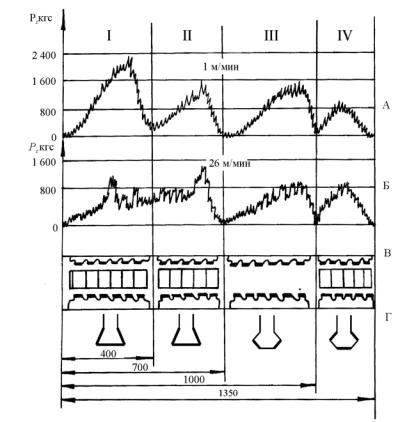

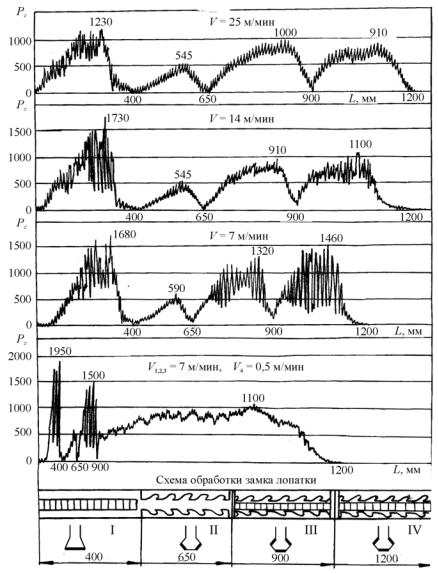

На рис. 56 приведены осциллограммы А и Б записи изменения осевого усилия резания Рz по мере перемещения многосекционного блока протяжек В с соответствующей на каждой секции схемой резания Г при протягивании замков лопаток из стали ЭИ736Ш на скорости 1,5 м/мин (А) и 26 м/мин (Б). На скорости 1,5 м/мин применялись протяжки Р18, а на скорости 26 м/мин – ВК8.

155

Рис. 56. Характерные осциллограммы (А и Б) записи осевого усилия резания Рz на секциях I, II, III, IV протяжного блока (В) при протягивании хвостовиков лопаток из стали ЭИ736Ш по схемам резания (Г) cо скоростями резания 1,5 м/мин (Р18) и 26 м/мин (ВК8)

Предварительные секции протяжек I и II срезают припуск по трем плоскостям одновременно по профильной схеме, фасочные секции протяжек III срезают припуск также по профильной схеме сразу с двух сторон. Окончательные секции протяжек IV обрабатывают замок по трем плоскостям по профильной схеме резания. Из этой схемы (см. рис. 56) видно, что наибольшие усилия резания

156

возникают на первых предва- |

|

||

рительных протяжках (уча- |

|

||

сток I). Постепенно макси- |

|

||

мальная величина нагрузки на |

|

||

остальных участках (II, III, IV) |

|

||

уменьшается. |

Это |

явление |

|

объясняется тем, что на пред- |

|

||

варительных протяжках (уча- |

|

||

сток I) подачи на зуб Sz 1, Sz 2, |

|

||

Sz 3 (рис. 57, |

58) составляют |

Рис. 57. Схема трехсторонней обработки |

|

0,10…0,15 мм/зуб, а на окон- |

|||

чательных |

(участок |

IV) – |

заготовки замка лопатки |

|

|||

0,03…0,01 мм/зуб. При протягивании по серийной технологии А (протяжки Р18, скорость 1,5 м/мин) усилие резания Рz на всех участках протяжного блока (В) выше, чем при протягивании по новой технологии Б (протяжки ВК8, скорость 26 м/мин). Максимальное значение Pz max при серийной технологии А составляет 23,5 кН (2 350 кГс),

при скоростном протягивании Б Рz max = 15 кН (1 500 кГс), т.е. снижается почти на 30 %.

Рис. 58. Изменение суммарной длины Σl режущих кромок подачи Sz и площади F срезаемой стружки по длине I секции протяжек

157

Максимальное значение сечения срезаемой стружки, а следовательно, и осевого усилия резания согласно расчету достигается на 22-м зубе протяжки. Это наглядно можно видеть и на осциллограмме записи усилий резания на первой и последующих секциях (см. рис. 56). По итогам статистической обработки результатов экспериментов установлено, что среднее значение усилий резания Рz при протягивании замков лопаток из стали ЭИ736Ш с увеличением скорости резания с 1,5 до 26,0 м/мин и при замене быстрорежущих протяжек на твердосплавные снижается с 17,2 до 10,2 кН, т.е. почти на 40 %. При затуплении протяжек до hз = 0,3 мм усилия резания возрастают в среднем на 10…15 %.

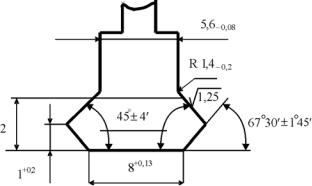

Замки лопаток из жаропрочной стали ЭИ961Ш имеют более сложный профиль (рис. 59), чем из стали ЭИ736Ш, и большее число точных исполнительных размеров, выполняемых в течение одного рабочего хода протяжного блока. Исследование изменения сил резания этих лопаток проводилось в диапазоне скоростей протягивания от 0,5 (серийный вариант) до 26,0 м/мин на модернизированном го- ризонтально-протяжном станке мод. 7А540 блоком быстрорежущих (Р18) и твердосплавных (ВК8) протяжек. Схема расположения протяжек и последовательность обработки профиля замка лопаток изображены на рис. 60.

Рис. 59. Эскиз и схема обработки хвостовика лопатки компрессора из жаропрочной нержавеющей стали ЭИ961Ш блоком протяжек

158

Рис. 60. Схемы расположения быстрорежущих протяжек, входящих в многосекционный протяжный блок

При анализе осциллограмм записи осевого усилия резания быстрорежущими протяжками (рис. 61) установлено, что наибольшие усилия резания возникают при серийном режиме протягивания (первые три секции протяжек движутся со скоростью 4 м/мин, а последняя (четвертая) секция – со скоростью 0,5 м/мин). Необходимость снижения скорости протягивания на четвертой – чистовой – секции протяжек вызвана требованием обеспечения минимальных значений шероховатости Ra ≤ 1,25 мкм на боковых контактных поверхностях замков лопаток. На всех других скоростях от 0,5 м/мин до 7 м/мин шероховатость Ra ≤ 1,25 мкм не обеспечивается из-за усиления наростообразования.

В результате обработки статистических данных измерений (рис. 62) найдены средние значения максимальных величин Pz max на различных быстрорежущих и твердосплавных секциях протяжного блока и на различных скоростях резания. По этим данным построены

графики зависимости Pz max от скорости резания V (рис. 63, а, б). Анализ этих графиков показывает, что с увеличением скорости протягива-

ния быстрорежущими протяжками с 4 до 25 м/мин (см. рис. 63, а) максимальное осевое усилие протягивания Pz max снижается в среднем с 19,5 до 12,3 кН на первых секциях протяжек, т.е. на 35 %.

159

Рис. 61. Осциллограммы записи осевого усилия резания в течение рабочего хода блока быстрорежущих протяжек на различных скоростях протягивания замков лопаток из стали ЭИ961Ш

160