1270

.pdf

Рис. 8. Протягивание образцов и деталей на модернизированных протяжных станках 7Б74 (а) и 7А540 (б)

61

Рис. 9. Схема модернизации гидропривода протяжного станка за счет уменьшения диаметра гидроцилиндра Дц

и сохранения диаметра штока Дш

Таблица 7

Конструктивные особенности модернизации станков

Модель |

|

Номин. |

Номин. |

До модернизации |

|

После |

|

||||

Тип |

модернизации |

||||||||||

протяж. |

насоса |

давлен., |

произв., |

|

|

|

|

|

|

|

|

Дц, |

Ртяг*, |

Vmax, |

Дц, |

Ртяг, |

|

Vmax, |

|||||

станка |

кгс/см |

2 |

л/мин |

|

|||||||

|

|

мм |

кН |

м/мин |

мм |

кН |

|

м/мин |

|||

7А540 |

НР4М50- |

100 |

|

400 |

300 |

400 |

8 |

200 |

140 |

|

30 |

|

100 |

|

|

|

|

|

|

|

|

|

|

7А520 |

НР4М- |

100 |

|

300 |

200 |

200 |

11 |

150 |

90 |

|

30 |

|

714 |

|

|

|

|

|

|

|

|

|

|

774 |

2Г13-36А |

160 |

|

200 |

125 |

50 |

11 |

98 |

40 |

|

30 |

7Б74 |

2Г13-35А |

160 |

|

100 |

125 |

50 |

11 |

98 |

40 |

|

30 |

* Pтяг – усилие тяги.

В результате модернизации обеспечивается стабильная работа протяжных станков в диапазоне до 30 м/мин в течение длительного времени. При этом максимально тяговое усилие модернизированных станков снижается в 1,5–2 раза. Однако этого усилия вполне достаточно для обработки замковых соединений дисков и лопаток из различных сталей и сплавов.

Сравнительные исследования износа инструмента, силы и температуры резания при другом процессе резания – точении тех же обрабатываемых материалов – проводились на токарно-винторезном станке мод. 1К62 (рис. 10) с бесступенчатым регулированием скорости резания.

Для проведения лабораторных исследований разработаны различные конструкции однозубых и многозубых протяжек с механическим креплением пластинок твердого сплава или быстрорежущей

62

стали. На рис. 11 представлены однозубые протяжки, которые состоят из корпуса 1, где с помощью клина 2 и винта 3 закрепляется испытуемая пластинка 4. Подача СОЖ происходит с помощью бокового штуцера 5. Такая протяжка закрепляется на установке УСП-1 неподвижно на стойке при получении корней стружки или подвижно на ползушке при проведении стойкостных испытаний.

Многозубые протяжки с механическим креплением пластинок применялись на вертикально-протяжном станке мод. 7Б74. Универсальная двузубая протяжка (рис. 12) состоит из корпуса 1, который крепится к державке, закрепленной на ползуне станка. В корпусе устанавливаются два цилиндрических элемента 2, обеспечивающих поворот режущих зубьев на угол λ до 70°. Крепление режущих пластинок 3 в каждом поворотном элементе производится с помощью клина 4 и винта 5. Наличие двух режущих зубьев обеспечивает осуществление постоянного гарантированного подъема на втором зубе.

Для проверки влияния многозубости протяжек на основные характеристики резания использованы десятизубые протяжки с механическим креплением зубьев (рис. 13). Особенностью конструкции является применение зажима клином 1 и винтом 2 сразу двух пластинок 3 попарно с целью уменьшения шага между зубьями.

Рис. 10. Общий вид условий проведения исследований процесса резания на токарно-винторезном станке мод. 1К62

63

Рис. 11. Однозубые протяжки для проведения испытаний на установке УСП-1

Рис. 12. Экспериментальная двузубая протяжка с поворотными режущими элементами

Рис. 13. Многозубая протяжка с механическим креплением зубьев

64

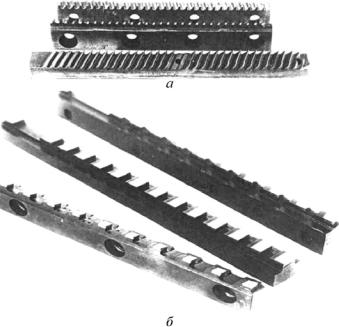

Для производственных исследований разработаны конструкции многосекционных блочных протяжек, обрабатывающих последовательно фасонные профили замков лопаток и пазов в дисках. Для исследований использовались как быстрорежущие (рис. 14, а), так

итвердосплавные протяжки (рис. 14, б). Пластинки твердого сплава в основном припаивались, но испытывались протяжки и с механическим креплением пластинок. С целью повышения жесткости корпусá протяжек с механическим креплением пластинок изготавливались более массивными. При выборе наиболее рациональной марки инструментального материала для каждой группы обрабатываемых материалов был проведен анализ рекомендаций различных исследователей

ибыли выполнены предварительные кратковременные испытания различных инструментальных материалов. В качестве критериев экс- пресс-оценки инструментального материала принимались требования по обеспечению шероховатости Ra = 1,25 мкм и отсутствие хрупкого разрушения режущих кромок протяжек на первых 10–20 резах.

Кроме того, необходимым условием оценки является высокая стабильность качества инструментального материала, так как протяжки – это многозубые инструменты, а выход из строя хотя бы одного зуба влечет за собой разрушение всех последующих зубьев. В связи с этими требованиями для исследований были взяты наиболее изученные и отработанные марки быстрорежущих сталей Р18, Р6М5К5, Р9М4К8Ф, Р12Ф2К5М3 и твердых сплавов ВК6М, ВК8, ВК10-ОМ, Т5К10 и Т15К6, широко применяемые для токарных резцов, фрез, сверл, метчиков и другого лезвийного инструмента.

Основные физико-механические свойства этих инструментальных материалов приведены в табл. 8. Представленный в ней сравнительный анализ показал, что с позиции большей изгибной прочности, необходимой для протяжек, предпочтение нужно отдавать быстрорежущим сталям, у которых предел прочности на изгиб в 1,5–2 раза больше, чем у твердых сплавов. С другой стороны, твердые сплавы имеют в 1,5 раза более высокую твердость и температурную стойкость, что позволяет значительно увеличивать скорость резания

65

и производительность обработки. Кроме того, твердые сплавы имеют более высокую теплопроводность, чем быстрорежущие стали, что позволяет уменьшить температуру в зоне резания.

Рис. 14. Многосекционные блочные протяжки из быстрорежущей стали Р18 (а) и с пластинками твердого сплава ВК8 (б)

для протягивания замков лопаток

К недостаткам твердых сплавов нужно отнести низкую по сравнению с быстрорежущими сталями ударную вязкость и изгибную прочность σизг, что может способствовать хрупкому разрушению режущих кромок протяжек. В то же время предел прочности на сжатие σсж у твердых сплавов несколько выше, чем у быстрорежущих сталей. Это свойство можно использовать при заточке специальных фасок на кромках твердосплавных протяжек для создания на них сжимающих контактных напряжений в процессе резания.

66

Таблица 8

Физико-механические свойства исследуемых инструментальных материалов

Марка |

σизг, |

σcж, |

Коэф. |

Твердость, |

Температу- |

Ударная |

|

материала |

МПа |

МПа |

теплопров. |

HRC, HRA |

ростой- |

вязкость, |

|

Вт/м2·к |

кость, °C |

кДж/м2 |

|||||

|

|

|

|

HRC |

HRA |

|

|

P18 |

3 000 |

4 000 |

18,0 |

63…65 |

|

620 |

3,00 |

P6M5K5 |

3 200 |

4 000 |

25,0 |

65…67 |

|

635 |

2,75 |

P9M4K8Ф |

2 400 |

4 000 |

25,0 |

65…67 |

|

640 |

1,90 |

P12Ф2K5M3 |

2 600 |

4 000 |

25,0 |

64…65 |

87,5 |

650 |

1,70 |

ВК8 |

1 600 |

4 300 |

55,0 |

|

950 |

0,25 |

|

ВК6М |

1 420 |

4 200 |

58,5 |

|

90,0 |

1 050 |

0,20 |

ВК10-ОМ |

1 470 |

4 100 |

60,0 |

|

88,5 |

900 |

0,23 |

Т15К6 |

1 150 |

4 000 |

27,0 |

|

90,0 |

1 100 |

0,05 |

Т5К10 |

1 400 |

4 000 |

39,0 |

|

88,5 |

1 150 |

0,09 |

Предварительные исследования инструментальных материалов проводились на вертикально-протяжном станке 7Б74 и скоростной установке УСП-1. В результате исследований установлено, что для трех групп обрабатываемых материалов – второй, третьей и четвертой – наиболее рациональными материалами для протяжек являются твердые сплавы. Для обрабатываемых материалов первой группы в диапазоне скоростей до 25…30 м/мин возможно применение как быстрорежущих, так и твердосплавных протяжек, причем применение твердосплавных протяжек предпочтительнее на более высоких скоростях резания в диапазоне 30…60 м/мин. Однако выпускаемые в настоящее время модернизированные протяжные станки имеют ограниченный до 30 м/мин уровень рабочих скоростей протягивания.

При разработке и исследовании процессов скоростного протягивания замковых соединений дисков и лопатки в производственных условиях проводилось сравнение работоспособности применяемых быстрорежущих и вновь разработанных твердосплавных протяжек. Наибольшее применение для быстрорежущих протяжек имеет сталь Р18. Очень часто вместо Р18 применяют стали повышенной произ-

67

водительности Р6М5К5, Р9М4К8Ф и Р12Ф2К5М3. Эти стали после закалки имеют более высокую твердость и температуростойкость. Поэтому замена стали Р18 на эти стали позволяет повысить стойкость протяжек в 1,2–1,5 раза. Однако установлено, что включение в состав быстрорежущих сталей кобальта, молибдена и особенно ванадия требует проведения очень качественной термической обработки при закалке и аккуратной заточки режущих кромок протяжек. При незначительном отклонении от технических условий (например, колебание температуры при закалке ±10 °С) резко меняются качественные параметры материала по прочности и твердости. Наличие ванадия в составе этих сталей может вызвать образование прижогов при заточке, что снижает твердость режущих кромок протяжек и ускоряет их износ. В связи с этим для сравнительных исследований выбрана наиболее технологичная быстрорежущая сталь Р18, малочувствительная к незначительным отклонениям при закалке и заточке протяжек.

При выборе рациональной марки твердого сплава для протяжек проведены предварительные испытания материалов ВК8, ВК6 М, ВК10-ОМ, Т5К10 и Т15К6 на изгибную прочность, интенсивность адгезионного взаимодействия с обрабатываемыми материалами, величину износа и выкрашиваний режущих кромок. Учитывалось и такое обстоятельство, как дефицитность, степень освоения и технологичность твердых сплавов.

Выбор оптимальной марки твердого сплава произведен на примере обработки протягиванием жаропрочного сплава ХН35ВТЮ-ВД (ЭИ787-ВД). Проведены сравнительные испытания протяжек с подачей 0,02 мм/зуб и скоростью резания 26 м/мин. Исследование адгезионного взаимодействия выполнено с помощью адгезиомера УОМИМ-1, разработанного совместно с Уфимским государственным авиационно-технологическим университетом. Произведена отбраковка пластинок твердых сплавов из партии с помощью разработанного совместно с Всероссийским научно-исследовательским инсти-

68

тутом тугоплавких металлов и твердых сплавов (г. Москва) прибора ИОТС-21 (рис. 15) для обеспечения одинаковых показателей магнитной проницаемости тех пластинок, которые участвуют в испытаниях. Это обеспечило получение более объективных данных при последующих испытаниях на стойкость, адгезию, изгибную прочность.

Рис. 15. Прибор ИОТС21 для контроля магнитной проницаемости твердых сплавов

Анализ результатов стойкостных испытаний показал (рис. 16, а), что из рассмотренных твердых сплавов наибольшую стойкость имеют сплавы ВК10-ОМ и ВК8. Причем сплав ВК10-ОМ выкрашивается раньше (штриховая линия), чем сплав ВК8.

В результате исследований влияния температуры испытаний на предел тангенциональной прочности адгезионной связи τр между твердыми сплавами ВК8, ВК10-ОМ и Т15К6 и обрабатываемым сплавом ЭИ787-ВД установлено (рис. 16, б), что в диапазоне температур до 523…573 К происходит увеличение прочности адгезионных связей. При дальнейшем увеличении температуры происходит снижение адгезионного взаимодействия. Установлено, что из рассмотренных марок твердых сплавов ВК8 обладает наименьшей адгезионной активностью к жаропрочным сплавам на никелевой основе. Это и определяет, в основном, причину более высокой стойкости сплава ВК8 по сравнению с другими твердыми сплавами.

69

Рис. 16. Результаты сравнительных исследований различных марок твердых сплавов: а – по износостойкости ( – Т15К6,

– Т15К6,  – Т5К10,

– Т5К10,  – ВК6М,

– ВК6М,  – ВК6 ОМ,

– ВК6 ОМ,  – ВК10-ОМ,

– ВК10-ОМ,  – ВК8);

– ВК8);

б– по адгезии к обрабатываемому материалу

( – ВК10-ОМ,

– ВК10-ОМ,  – ВК8,

– ВК8,  – Т15К6);

– Т15К6);

в– по изгибной прочности

70