1270

.pdf

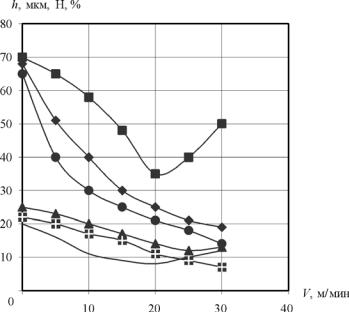

Рис. 87. Гистограмма изменения глубины h и степени Н наклепа поверхностей пазов в дисках компрессоров из титановых сплавов, протянутых на V = 2 м/мин (Р18) и V = 26 м/мин (ВК8)

– ВТ9,

– ВТ9,  – ВТ18У

– ВТ18У

Рис. 88. Изменение степени наклепа Н по глубине h поверхности пазов колец НА из титанового сплава ОТ4, протянутых на скоростях

12 м/мин и 25 м/мин быстрорежущими протяжками  12 м/мин,

12 м/мин,  25 м/мин

25 м/мин

На рис. 90 приведены сравнительные результаты исследования глубины h и степени Н наклепа поверхностей пазов в дисках компрессора из различных сталей и сплавов, протянутых на обычных (V = 2 м/мин, Р18) и скоростных (V = 15…26 м/мин, ВК8) режимах.

201

Рис. 89. Влияние скорости протягивания V хвостовиков лопаток и пазов в кольцах направляющих аппаратов из жаропрочных никелевых сплавов на глубину h и степень наклепа Н протянутой поверхности

НЭИ787-ВД,

НЭИ787-ВД,  НВЖ102,

НВЖ102,  НВЖЛ14,

НВЖЛ14,

hВЖЛ14,

hВЖЛ14,  hЭИ787,

hЭИ787,  hВЖ102

hВЖ102

Анализ этих результатов показывает, что значения глубины и степени наклепа в пазах дисков значительно меньше , чем в хвостовиках лопаток из тех же обрабатываемых материалов, например из стали ЭИ961Ш. Наибольшая глубина наклепа наблюдается у наиболее прочного сплава ЭП742 (степень наклепа Н = 125 %).

Применение повышенных скоростей протягивания приводит к снижению степени наклепа Н при некотором увеличении его глубины h.

Сравнивая для жаропрочных сплавов графики зависимости интенсивности износа (см. рис. 40), глубины h и степени Н наклепа (см. рис. 89, 90) от скорости резания для подачи 0,02 мм/зуб, можно видеть практическое совпадение скоростей резания, при которых на-

202

Рис. 90. Гистограмма изменения глубины h и степени Н наклепа поверхностей пазов в дисках компрессоров из жаропрочных сталей и сплавов, протянутых на V = 2 м/мин (Р18) и V = 26м/мин (ВК8)

блюдаются минимумы hо.з.о и h. Такой характер влияния скорости резания на глубину и степень наклепа поверхностного слоя образцов объясняется рядом факторов. С увеличением скорости резания изменяется характер пластической деформации. Это наглядно можно увидеть при проведении специальных опытов.

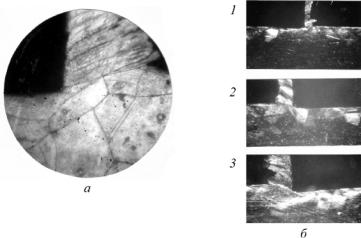

На рис. 91, а представлен типичный для разных скоростей резания характер деформации в зоне резания при фиксации корня стружки из сплава ЭИ787-ВД. После травления полированного шлифа можно хорошо различить характерную деформацию, измельчение, разрушение и поворот зерен микроструктуры под действием усилий резания, образование дислокационных сдвиговых линий,

203

Рис. 91. Общий вид пластической деформации в зоне резания и влияние подачи на глубину наклепа поверхностного слоя hc и характер этой деформации в протянутых поверхностных слоях сплава ЭИ787-ВД:

а– V = 0,033 м/с, Sz = 0,06 мм/зуб; ×300 (микрошлиф после травления);

б– V = 0,43 м/с; ×50 (полировальные образцы);

1 – Sz = 0,02 мм/зуб, hc = 30 мкм; 2 – Sz = 0,06 мм/зуб, hc = 45 мкм; 3 – Sz = 0,1 мм/зуб, hc = 55 мкм

дислокаций в зернах, выходящих на обработанную поверхность. Происходит дробление зерен на фрагменты, изменение их ориентировки, т.е. упрочнение металла. С увеличением скорости резания до оптимальной Vo повышается температура резания, что способствует снижению пластичности материала детали, уменьшению сил резания, увеличению интенсивности разупрочнения. В результате наклеп снижается.

Анализ микрошлифов и распределения микротвердости (изосклер) на торцевой поверхности образцов из жаропрочных сплавов, протянутых на различных скоростях резания и подачах показал (рис. 92), что глубина поверхностной пластической деформации (сетка трещин на полированной поверхности) по длине образца заметно изменяется. Эти изменения носят характер непрерывного случайного колебания глубины упрочнения h вокруг некоторого

204

Рис. 92. Влияние подачи на характер изменения микротвердости поверхностного слоя протянутых образцов из сплава ЭИ787-ВД

среднего значения. Изменение скорости резания и подачи влечет за собой изменение диапазона рассеяния глубины упрочнения (наклепа). C увеличением подачи от 0,02 до 0,10 мм/зуб глубина наклепа увеличивается с 30 до 55 мкм, а микротвердость с 5 000 до 8 000 МПа, что связано, в основном, с увеличением действия сил резания.

Случайный характер неоднородности упрочнения поверхностного слоя по длине обработки, по данным В.К. Старкова, на 80…95 % зависит от структурной неоднородноcти материала обрабатываемой детали и на 5…20 % – от нестабильности действия внешних технологических факторов (износа инструмента, неравномерности припуска, вибрации), вызывающих изменение сил резания. Увеличение жесткости системы «станок, приспособление, инструмент, деталь» и работа на более высоких оптимальных скоростях резания снижает глубину и степень наклепа и снижает величины рассеяния характеристик h и Н. C увеличением износа протяжек глубина и степень наклепа в период приработки протяжек незначительно возрастают, а затем снижаются. На первом этапе износа протяжек происходит увеличение радиуса округления режущих кромок, что вызывает усиление пластической деформации. По мере увеличения износа зубьев проявляется тепловой фактор разупрочнения поверхностного слоя, и наклеп уменьшается.

205

4.3. Влияние режимов протягивания на формирование остаточных напряжений

В процессе резания под действием силового и температурного факторов в поверхностном слое обрабатываемых деталей изменяется напряженное состояние металла. Замечено, что под действием силового фактора образуются в основном сжимающие остаточные напряжения, а под действием температурного фактора – растягивающие. Считается, что значительные растягивающие остаточные напряжения способствуют образованию микротрещин в поверхностном слое. В дальнейшем под действием тепловых, динамических

ивибрационных нагрузок при эксплуатации эти микротрещины могут развиваться в крупные трещины с последующим разрушением деталей.

Будем считать, что при протягивании действуют одновременно как силовой, так и тепловой факторы, причем возможно превалирование одного фактора над другим при различных режимах резания.

Проведен анализ влияния режимов резания при протягивании замков лопаток и пазов в дисках из различных жаропрочных сталей

исплавов на характер распределения тангенциальных (вдоль пути резания) остаточных напряжений по глубине поверхностного слоя. Исследования проводились на образцах, вырезанных из замков лопаток и пазов в дисках согласно схемам на рис. 84 по методике Н.Н. Давиденкова на приборе ПИОН-2. Установлено, что при протягивании жаропрочных сталей мартенситного класса ЭИ961Ш, ЭИ962Ш и ЭИ736Ш образуются в основном растягивающие остаточные напряжения.

Проведено сравнение остаточных напряжений, полученных после протягивания замков лопаток из стали ЭИ961Ш быстрорежущими (Р18) и твердосплавными (ВК8) протяжками в диапазоне скоростей от 0,5 до 26,0 м/мин. Установлено, что протягивание быстрорежущими протяжками дает в основном растягивающие напряжения от 20 до 110 МПа (рис. 93). При скоростях резания 2; 8

и26 м/мин максимальные значения στ практически одинаковы

206

Рис. 93. Влияние скорости протягивания хвостовиков лопаток из стали ЭИ961Ш на характер распределения остаточных напряжений στ по глубине h поверхностного слоя (протяжки Р18)

2 м/мин,

2 м/мин,  8 м/мин,

8 м/мин,  14 м/мин,

14 м/мин,  26 м/мин,

26 м/мин,  26 м/мин (затупл.),

26 м/мин (затупл.),  3 + 0,5 м/мин

3 + 0,5 м/мин

и составляют 55…65 МПа. При скорости резания 14 м/мин на поверхности замков лопаток обнаружены незначительные (–20 МПа) сжимающие остаточные напряжения. Сравнение этих данных с зависимостями hо.з.л = f (V) и T = f (V) для стали ЭИ961Ш показывает, что протягивание на Vo = 18…20 м/мин протяжками из Р18 обеспечивает помимо минимальной интенсивности износа более благоприятное распределение остаточных напряжений.

Наиболее неблагоприятный характер στ имеет место при существующей серийной обработке замков лопаток, т.е. предварительное протягивание со скоростью 3…4 м/мин, окончательное – со скоростью 0,5 м/мин. На поверхности замков при такой обработке имеются максимальные значения остаточных растягивающих напряжений

στ = 110 МПа.

207

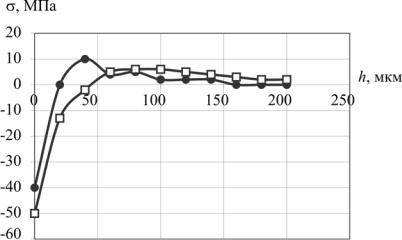

Затупление быстрорежущих протяжек до hз = 0,2 мм приводит к снижению величины максимальных растягивающих напряжений на глубине до 20 мкм с 70 до 30 МПа при скорости резания 26 м/мин. При протягивании стали ЭИ961Ш твердосплавными протяжками (ВК8) остаточные напряжения στ также растягивающие (рис. 94).

Рис. 94. Влияние скорости протягивания хвостовиков лопаток из стали ЭИ961Ш на характер распределения остаточных напряжений по глубине h поверхностного слоя (протяжки ВК8)  2 м/мин,

2 м/мин,  8 м/мин,

8 м/мин,  14 м/мин,

14 м/мин,  26 м/мин

26 м/мин

На глубине до 40 мкм наибольшие растягивающие напряжения (до στ = 110 МПа) обнаружены при протягивании со скоростью 2 м/мин и 14 м/мин. Протягивание со скоростью 26 м/мин приводит кснижению στ до 60 МПа. Наименьшие растягивающие напряжения обнаружены прискоростирезания8 м/мин.

Вто же время на поверхностях образцов, вырезанных из пазов

вдисках компрессора из стали ЭИ961Ш, обнаружены практически одинаковые незначительные сжимающие напряжения (–40…–50 МПа) как на серийных, так и на скоростных режимах резания (рис. 95).

208

Рис. 95. Распределение остаточных напряжений στ по глубине h поверхностного слоя пазов в дисках из компрессора стали ЭИ961Ш, протянутых на низких (2 м/мин, Р18) и повышенных

(26 м/мин, ВК8) скоростях резания

V = 2, Р18,

V = 2, Р18,  V = 26, ВК8

V = 26, ВК8

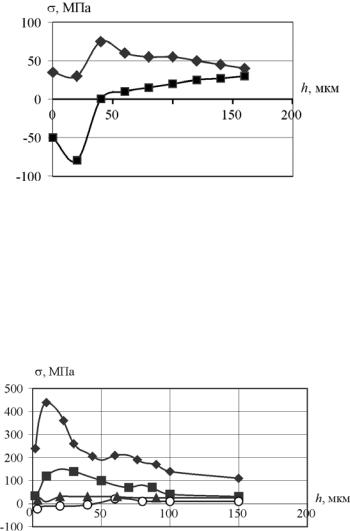

Сравнительный анализ остаточных напряжений στ, полученных при протягивании пазов в кольцах направляющих аппаратов из стали ЭИ962Ш, показал (рис. 96), что применение скоростного протягивания (V = 26 м/мин, Р18) приводит к снижению растягивающих напряжений и образованию сжимающих до –80 МПа на глубине 20 мкм по сравнению с серийным процессом протягивания (V = 12 м/мин, Р18), где максимальная величина στ составляет +75 МПа на глубине до 50 мкм.

Аналогичный характер изменения остаточных напряжений обнаружен и при протягивании замков лопаток из стали ЭИ736Ш на серийных и скоростных режимах резания (рис. 97). Протягивание на скорости 1,5 м/мин протяжками из Р18 приводит к образованию значительных растягивающих напряжений στ = 450 МПа на глубине 10 мкм. Скоростное протягивание этих же замков лопаток (V = 26 м/мин, ВК8) приводит к снижению растягивающих напряжений до 30…40 МПа.

209

Рис. 96. Изменение остаточных напряжений στ по глубине h поверхности пазов в кольцах направляющих аппаратов

из стали ЭИ962Ш, протянутых на серийных (V = 12 м/мин, Р18) и повышенных (V = 26 м/мин, Р18) скоростях резания

V = 12, Р18;

V = 12, Р18;  V = 26, Р18

V = 26, Р18

По мере износа протяжек из Р18 до hз = 0,2 мм растягивающие напряжения уменьшаются по величине с 400 до 150 МПа на глубине поверхностного слоя 20 мкм. При скоростном протягивании износ

Рис. 97. Изменение остаточных напряжений στ по глубине h поверхности хвостовиков лопаток из стали ЭИ736Ш, протянутых на серийных

(V = 1, 5 м/мин, Р18) и повышенных (V = 26 м/мин, ВК8) скоростях резания

1,5 м/мин, Р18 острые;

1,5 м/мин, Р18 острые;  1,5 м/мин, Р18 затуп.;

1,5 м/мин, Р18 затуп.;  26 м/мин, Р18 острые;

26 м/мин, Р18 острые;  26 м/мин, Р18 затуп.

26 м/мин, Р18 затуп.

210