1270

.pdfВсвязи с этим весьма актуальным становится вопрос выбора наиболее рационального процесса механической обработки «елочных» замков с учетом себестоимости, качества обработки, его стабильности, надежности и ресурса работы деталей. Разработанный процесс скоростного протягивания необходимо сравнить с этих позиций с применяемыми в ОАО «Пермский моторный завод» процессами фрезерования и глубинного шлифования «елочных» замков турбинных лопаток.

6.1.Эффективность процесса скоростного протягивания «елочных» замков турбинных лопаток

Впредыдущих главах были подробно изложены основные теоретические положения интенсификации процесса протягивания различных труднообрабатываемых материалов. Оптимальная скорость

резания Vо определялась по минимуму интенсивности износа hо.з.о на графике зависимости hо.з.л = f (V, Sz).

Лопатки турбин газотурбинных двигателей изготавливаются методом литья или штамповки из наиболее труднообрабатываемых материалов – жаропрочных сплавов на никелевой и железоникелевой основе. Как уже указывалось ранее, эти сплавы обладают весьма высокой жаропрочностью, содержат большое количество упроч-

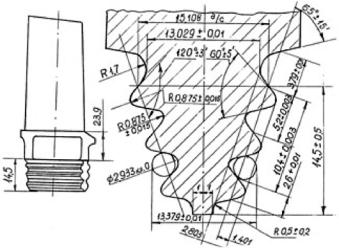

няющей γ′-фазы и других твердых частиц, значительно ухудшающих обрабатываемость резанием. Кроме того, при обработке «елочных» замков требуется обеспечить повышенную точность большого числа размеров (рис. 160), минимальную шероховатость, высокие показатели усталостной прочности.

Конструктивные особенности и технология изготовления твердосплавных многосекционных протяжек для обработки «елочных» замков турбинных лопаток для газовых турбин подробно изложены в работах Минского СКБ ПС и Белорусского политехнического института. На Московском МПО им. Чернышева под руководством известного в стране конструктора протяжек Е.М. Филиппова созданы наиболее жизнеспособные конструкции твердосплавных протяжек для

301

Рис. 160. Профиль замка лопатки турбины из сплава ЖС26

«елочных» замков лопаток ГТД. Опытная партия таких протяжек была изготовлена для проведения исследований на ОАО «Пермский моторный завод».

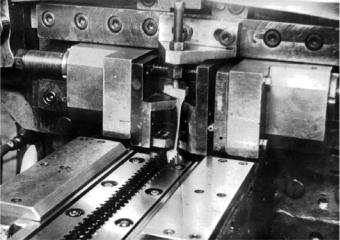

Протягивание замков лопаток турбин производилось на модернизированном горизонтально-протяжном станке мод. 7А540 (рис. 161) в диапазоне скоростей от 0,5 до 30,0 м/мин двумя блоками твердосплавных многосекционных протяжек. Первый блок протяжек обрабатывал предварительно литой клин с двух сторон и подошву, а второй блок формировал «елочный» профиль предварительно по генераторной схеме и окончательно по профильной «чулочной» схеме.

На газотурбинных двигателях Д30П и ТВ2-117 для лопаток турбин применяются деформируемые жаропрочные сплавы ЭИ437БУ-ВД, ЭИ787-ВД, ЭИ867-ВД, ЭП109-ВД, а на более мощных двигателях Д30Ф6 и ПС90А и газоперекачивающих установках устанавливаются лопатки турбин из жаропрочных литейных сплавов ЖС6К, ЖС6УВИ, ЖС26, ЖС32 и ЧС70. Жаропрочный литейный сплав ВЖЛ14 применяется на этих двигателях для лопаток последних ступеней компрессора.

302

Рис. 161. Протягивание лопаток турбин на модернизированном протяжном станке 7А540

Оптимальные параметры скоростного протягивания деформируемых и литейных жаропрочных сплавов рассчитывались согласно ранее найденным экспериментальным зависимостям.

Для деформируемых сплавов расчет оптимальной скорости Vo и оптимальной интенсивности износа hо.з.о производился по формулам

V |

= 0,98 |

(γ′)−0,62 S −0,3 |

, м/с; |

o |

|

z |

|

hо.з.о = 4,36 (γ′)1,4 S1,3z , мкм/м.

Для литейных жаропрочных сплавов расчет проводился по формулам

Vo = 0,98 (γ′)−0,62 Sz−0,3 σb−0,13o , м/мин,

hо.з.о = 5,6 (γ′)1,4 S1,3z σb0,14o , мкм/м.

303

Расчет оптимальной температуры θo проводился по формуле

To = 570 (γ′) + 273, К.

Результаты расчетов для подач Sz = 0,10; 0,06; 0,02 мм/зуб сведены в табл. 23 и представлены на графиках зависимостей Vo и hо.з.о от процентного содержания упрочняющей γ′-фазы (рис. 162).

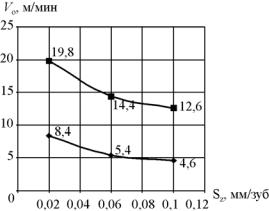

Рис. 162. Влияние подачи на зуб на величину оптимальной скорости протягивания

для сплавов ЭП109-ВД и ЖС26

ЖС26,

ЖС26,  ЭП109-ВД

ЭП109-ВД

Анализ данных табл. 23 и графиков на рис. 162 показал, что при протягивании деформируемых и литейных жаропрочных сплавов с увеличением содержания γ′-фазы от 12,5 до 53,0 % значения оптимальных скоростей Vo резания резко уменьшаются, а значения hо.з.о быстро нарастают.

При протягивании деформируемых сплавов оптимальные скорости резания Voд в 3–5 раз выше оптимальных скоростей Vол протягивания литейных сплавов. При этом оптимальная интенсивность износа протяжек hод.з.о меньше в 10–20 раз, чем hол.з.о .

Наиболее интенсивный износ протяжек наблюдается при протягивании жаропрочных литейных сплавов ЖС6К, ЖС6УВИ, ЧС70.

304

При протягивании этих сплавов с подачей 0,1 мм/зуб на оптимальной скорости 4…5 м/мин минимальная интенсивность износа hол.з.о составляет 160…190 мкм/м.

Таблица 2 3

Режимы оптимального скоростного протягивания «елочных» замков лопаток турбин из жаропрочных сплавов

Обрабатываемые |

γ- |

|

|

Sz = 0,1 |

Sz = 0,06 |

Sz = 0,02 |

||||

сплавы |

σb о, |

T, |

мм/зуб |

мм/зуб |

мм/зуб |

|||||

(«д» – деформи- |

фаза, |

МПа |

К |

Vо, |

hо.з.о, |

Vо, |

hо.з.о, |

Vо, |

hо.з.о, |

|

руемые, |

% |

|||||||||

«л» – литые) |

|

|

|

м/с |

мкм/м |

м/с |

мкм/м |

м/с |

мкм/м |

|

|

|

|

|

|

|

|

|

|

||

ЭИ437БУ-ВД |

12,5 |

780 |

1 006 |

0,41 |

7,5 |

0,48 |

3,86 |

0,66 |

0,93 |

|

«д» |

|

|

|

|

|

|

|

|

|

|

ЭИ787-ВД |

23,0 |

920 |

1 052 |

0,28 |

17,6 |

0,33 |

9,07 |

0,45 |

2,17 |

|

«д» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЭИ867-ВД |

25,0 |

930 |

1 059 |

0,27 |

19,8 |

0,31 |

10,20 |

0,43 |

2,44 |

|

«д» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЭП109-ВД |

38,0 |

950 |

1 093 |

0,21 |

35,6 |

0,24 |

18,30 |

0,33 |

4,60 |

|

«д» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ВЖЛ14 |

18,0 |

700 |

1 034 |

0,14 |

40,2 |

0,16 |

20,70 |

0,35 |

4,71 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЖС6К |

53,0 |

850 |

1 121 |

0,07 |

187,2 |

0,08 |

96,80 |

0,11 |

21,90 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЖС6УВИ |

51,0 |

880 |

1 118 |

0,07 |

178,2 |

0,08 |

91,80 |

0,11 |

22,00 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЖС26 |

43,0 |

1 050 |

1 103 |

0,08 |

143,9 |

0,09 |

74,10 |

0,13 |

17,20 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЖС32 |

37,0 |

1 100 |

1 091 |

0,09 |

117,3 |

0,10 |

60,40 |

0,14 |

14,50 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

ЧС70 |

47,5 |

1 070 |

1 112 |

0,08 |

165,8 |

0,09 |

85,40 |

0,12 |

20,50 |

|

«л» |

||||||||||

|

|

|

|

|

|

|

|

|

||

С уменьшением подачи на зуб интенсивность износа значительно падает. Так, при протягивании сплава ЖС6К с подачей 0,02 мм/зуб на оптимальной скорости резания 6 м/мин hол.з.о = 22 мкм/м. С умень-

шением подачи на зуб с 0,10 до 0,02 мм/зуб разница в обрабатываемости деформируемых и литейных сплавов уменьшается.

305

В результате расчета оптимальных режимов установлено, что протягивание деформируемых сплавов необходимо проводить на скоростях резания от 12 до 40 м/мин с подачами от 0,10 до 0,02 мм/зуб. Протягивание жаропрочных литейных сплавов следует проводить на скоростях резания 4…20 м/мин с подачами 0,06…0,02 мм/зуб.

Предварительный блок многосекционных протяжек, обрабатывающий литой клин и подошву замка (рис. 163), имеет подачу на зубьях в пределах 0,06 мм/зуб и двигается со скоростью резания 12…26 м/мин при обработке деформируемых сплавов и со скоростью 5…10 м/мин – при протягивании литейных сплавов.

Рис.163. Турбинная лопатка до и после протягивания замка

Окончательный блок, обрабатывающий «елочный» профиль предварительно и окончательно, имеет подачу на зубьях протяжек не более 0,02 мм/зуб и двигается со скоростью 20…40 м/мин для лопаток из деформируемых сплавов и 7…20 м/мин – для лопаток из литейных сплавов.

Предварительные опыты при протягивании «елочных» замков

лопаток |

турбин |

из деформируемого |

сплава ЭИ787-ВД на стан- |

|

ке 7А540 |

двумя |

блоками протяжек |

дали следующие |

результаты |

(рис. 164). Первый блок протяжек |

имел подачу |

0,06 мм/зуб |

||

306 |

|

|

|

|

и оптимальную скорость резания 20 м/мин. Длина блока – 1,6 м. Время обработки tм = 4,85 с. Второй блок протяжек имел подачу не более 0,02 мм/зуб и оптимальную скорость резания 26 м/мин. Первая секция блока подчищала клин замка, вторая и третья секции прорезали предварительно «елочный» профиль по генераторной схеме, а четвертая секция окончательно формировала «елочный» профиль по профильной схеме. Длина блока также составляла 1,6 м. Время протягивания tм = 3,55 с. Общее машинное время обработки протяги ванием «елочного» замка одной лопатки турбины составляет 8,4 с.

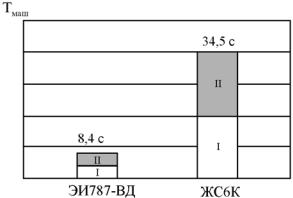

Рис. 164. Зависимость штучного времени от режимов протягивания:

ЭИ787-ВД: I – Vо = 0,33; Sz = 0,06; II – Vо = 0,45; Sz = 0,02; ЖС6К: I – Vо = 0,08; Sz = 0,06; II – Vо = 0,11; Sz = 0,02;

Протягивание «елочного» замка турбинной лопатки из литейного сплава ЖС6К проводилось по тем же схемам резания. Первый блок протяжек имел оптимальную скорость резания 5 м/мин для подачи 0,06 мм/зуб, а второй блок двигался с оптимальной скоростью 7 м/мин. Машинное время протягивания составляло соответственно 20 и 14,5 с.

Общее машинное время протягивания «елочного» замка лопатки турбины из сплава ЖС6К составляет 34,5 с. С учетом подготови- тельно-заключительного времени, настройки, контроля, зажима, разжима и установки деталей штучное время операции протягивания

307

составит для лопаток из деформируемого сплава ЭИ787-ВД 0,5 мин, для сплава ЖС6К – 1,0 мин.

Стойкостные испытания протяжек показали, что по мере увеличения количества протянутых лопаток происходит увеличение размера между впадинами «елочного» профиля из-за радиального износа протяжек.

Поэтому через определенное количество протянутых лопаток требуется остановка станка и поднастройка размера за счет сдвига протяжек к оси протяжного блока на 0,02…0,03 мм. За период стойкости протяжек таких поднастроек может быть 1–2. Опытные работы с применением опорных чугунных подкладок в форме клина со стороны опорного торца замка показали увеличение стойкости протяжек в 4–5 раз.

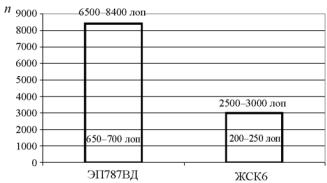

При протягивании «елочных» замков турбинных лопаток из сплава ЖС6К с чугунными подкладками на оптимальной скорости резания стойкость протяжек составляет 200–250 шт. (рис. 165). С учетом 10–12 переточек общий ресурс твердосплавных протяжек для лопаток из сплава ЖС6К составит 2 500–3 000 обработанных деталей. Для снижения трудоемкости, связанной с изготовлением чугунных подкладок, предусмотрено изготовление литейных уклонов на торцах деталей.

Рис. 165. Анализ стойкости протяжек при протягивании жаропрочного деформируемого сплава ЭП787ВД и литейного сплава ЖС6К

308

Оптимальное протягивание деформируемых сплавов позволяет получить значительно больший ресурс работы протяжек. Так, при оптимальном протягивании «елочных» замков лопаток турбин из сплава ЭИ787-ВД с применением чугунных подкладок средняя стойкость твердосплавных протяжек составляла 650–700 деталей. С учетом переточек общий ресурс работы протяжек составлял 6 500–8 400 деталей. Без использования чугунных подкладок ресурс протяжек уменьшается в 4–5 раз.

Таким образом, применение оптимального скоростного протягивания «елочных» замков лопаток турбин из жаропрочных деформируемых и литейных сплавов позволяет существенно повысить производительность труда при сохранении требований по качеству и точности обработки.

Построенные графики зависимостей Vo, hо.з.о = f (γ′-фазы) для различных подач Sz позволяют практически для любого жаропрочного деформируемого или литейного сплава на никелевой и железоникелевой основе в зависимости от содержания γ′-фазы в данном сплаве быстро и достаточно точно определять оптимальную скорость резания Vo и величину интенсивности износа hо.з.о при этой скорости резания, что очень важно для оценки стабильности, надежности и сравнения эффективности обработки с другими возможными процессами резания.

Шероховатость поверхности при протягивании большинства сталей и сплавов обеспечивается в пределах Ra = 0,40…1,25 мкм на скоростях резания 0,41…0,82 м/с (25…50 м/мин). Точность размеров замков лопаток и пазов в дисках обеспечивается в преде-

лах 0,005…0,100 мм.

Глубина и степень наклепа поверхности деталей ГТД, протянутых на скоростях 25…30 м/мин и 0,033…0,066 м/с (2…4 м/мин), приведена в табл. 24.

Уровень остаточных напряжений в поверхностном слое деталей ГТД, протянутых на различных скоростях резания, приведен в табл. 25.

309

Таблица 2 4

Глубина h и степень наклепа H протянутых поверхностей

Скорость |

1-я группа |

2-я группа |

||

резания, м/мин |

h, мкм |

H, % |

h, мкм |

H, % |

2…4 |

60 |

25 |

70 |

15 |

25…30 |

20 |

12 |

35 |

8 |

Таблица 2 5

Уровень остаточных напряжений по максимальной величине στ max и глубине h залегания

Скорость резания, |

1-я группа |

|

2-я группа |

|

||||

м/мин |

στ max, МПа |

h, мкм |

|

στ max, МПа |

h, мкм |

|

||

2…4 |

+350 |

|

40 |

|

+110 |

|

20 |

|

25…30 |

+200 |

|

40 |

|

+60 |

|

15 |

|

В поверхностном |

слое |

деталей, |

протянутых |

на скоро- |

||||

стях 25…30 м/мин, не обнаружены структурно-фазовые превращения и содержится в 2–2,5 раза меньше частиц инструментального материала, разрушившегося при адгезионном износе протяжек, чем при обработке на низких скоростях. Скоростное протягивание не снижает усталостной прочности деталей ГТД, а в отдельных случаях даже увеличивает ее на 5…20 %.

6.2. Анализ процесса фасонного фрезерования «елочных» замков турбинных лопаток

Процесс фрезерования «елочных» замков турбинных лопаток больше распространен на моторостроительных предприятиях, чем процесс протягивания. Часто это связано с высокой трудоемкостью изготовления большого числа многосекционных протяжек. Для процесса фрезерования нужна только одна фасонная точно обработанная фреза и точный горизонтально-фрезерный станок типа 6Н83 (рис. 166).

Лопатка турбины зажимается в специальной сменной кассете и устанавливается на стол фрезерного станка. Обычно клин замка предварительно обрабатывается шлифованием или протягиванием.

310