1270

.pdfтываемых материалов, независимо от группы обрабатываемости, требование обеспечения шероховатости Ra ≤ 1,25 мкм выполняется при весьма низких скоростях резания (от 0,5 м/мин до 2,0 м/мин). Особенно характерна такая закономерность при протягивании жаропрочных сталей мартенситного класса ЭП517Ш, ЭИ736Ш, ЭИ961Ш, ЭП609Ш и др. Протягивание этих сталей в зоне неблагоприятных скоростей сопровождается значительным увеличением высоты микронеровностей. Особенно резко нарастает шероховатость с увеличением подачи на зуб Sz. Так, максимальная величина микронеровностей при протягивании сталей ЭП517Ш с подачей 0,02 мм/зуб, составляет Ra = 1,75 мкм при скорости 10 м/мин. Увеличение подачи до 0,1 мм/зуб приводит к резкому увеличению высоты микронеровностей до Ra = 3,8 мкм и смещению максимума Ra в зону меньших скоростей резания 3…5 м/мин.

Для представителей других групп обрабатываемых материалов ЭИ787-ВД, ВТ3-1 и ВЖЛ14 характерно менее интенсивное изменение шероховатости. Но и для всех этих материалов явно прослеживается горбообразный характер изменения шероховатости. Причем для железоникелевого сплава ЭИ787-ВД наблюдается более интенсивное изменение Ra, чем для титанового сплава ВТ3-1 и литейного сплава ВЖЛ14.

Протягивание на повышенных скоростях резания V ≥ 24 м/мин приводит к значительному снижению высоты микронеровностей и к последующей ее стабилизации на минимальном уровне Ra = 1,25 мкм в данном исследованном диапазоне скоростей резания. Причем при скоростном протягивании (V > 24 м/мин) обеспечивается требуемая шероховатость Ra ≤ 1,25 мкм независимо от подачи на зуб (0,02 мм/зуб или 0,1 мм/зуб).

Таким образом, при высоких скоростях протягивания обеспечивается более высокая стабильность получения требуемой по чертежу детали шероховатости, независимо от возможных отклонений подачи на чистовых зубьях протяжки, вызванных некачественной переточкой или неправильной настройкой протяжек.

181

Горбообразный характер зависимости шероховатости от скорости резания в теории резания известен давно. Основной причиной резкого ухудшения шероховатости в диапазоне неблагоприятных скоростей резания многие исследователи называют усилением процесса наростообразования. Особенно интенсивно процесс наростообразования протекает при резании пластичных конструкционных сталей.

Подробное исследование процесса наростообразования при протягивании нержавеющих сталей проводил В.А. Ведмедовский, который объясняет эффект ухудшения шероховатости явлением образования так называемой чешуйчатости. Образующийся на режущих кромках нарост разделяется на две части: одна часть в виде предельных чешуек остается на обработанной поверхности, ухудшая шероховатость, а другая уносится со стружкой.

Измерения температуры в зоне резания показали, что максимум нароста и чешуек или наибольшая высота микронеровностей наблюдается при температуре 250…300 °С. С увеличением скорости резания температура резания увеличивается, высота нароста уменьшается, уменьшается и шероховатость протянутой поверхности.

Явление наростообразования имеет место при протягивании всех исследуемых материалов. В наименьшей степени наростообразование происходит при протягивании менее пластичных материалов – титанового сплава ВТ3-1 и литейного жаропрочного сплава ВЖЛ14. Для этих сплавов характерно незначительное изменение шероховатости (от Ra = 0,3 мкм до Ra = 0,7 мкм) во всем исследуемом диапазоне скоростей резания.

Величина шероховатости в значительной степени зависит от величины подачи Sz, переднего угла γ, марки инструментального материала.

При протягивании деталей из стали ЭИ961Ш с использованием быстрорежущих протяжек из Р18 получена меньшая величина шероховатости, чем при использовании твердосплавных протяжек из ВК8 (рис. 74). Причем установлено, что для протяжек из ВК8 максимальное значение шероховатости поверхности Ramax = 3,7 мкм при скоро-

сти резания 7 м/мин, а для протяжек из Р18 Ramax = 2,5 мкм при скорости 5 м/мин.

182

Рис. 74. Влияние скорости резания V на изменение величины шероховатости Ra протянутой поверхности из стали ЭИ961Ш протяжками из быстрорежущей стали Р18

и твердого сплава ВК8

и твердого сплава ВК8

При увеличении скорости резания величина шероховатости уменьшается как для протяжек из Р18, так и для ВК8. При скоростях резания более 30 м/мин шероховатость протянутой поверхности стабилизируется на уровне Ra = 0,8…1,0 мкм независимо от марки инструментального материала. В связи с этим применение твердосплавных протяжек из ВК8 наиболее эффективно при протягивании жаропрочных сталей мартенситного класса на скоростях резания более 24 м/мин. При меньших скоростях резания протягивание этих сталей твердосплавными протяжками будет сопровождаться нестабильной величиной шероховатости в диапазоне Ra = 1,25…1,70 мкм; более целесообразно с позиции обеспечения меньшей шероховатости устанавливать быстрорежущие протяжки.

Приведенный характер зависимости шероховатости от марки инструментального материала объясняется различной степенью адгезионного взаимодействия стали Р18 и сплава ВК8 с обрабатываемыми

183

жаропрочными сталями, различной теплопроводностью Р18 и ВК8 и, следовательно, различной температурой контакта при одних и тех же режимах резания. Кроме того, в результате измерения радиусов округления режущих кромок установлено, что у протяжек из Р18 после заточки ρ = 8…15 мкм, а у протяжек из ВК8 ρ = 20…30 мкм. Чем больше радиус округления, тем больше нарост и степень наростообразования с соответствующим ростом величины шероховатости протянутой поверхности.

Изменения подачи на зуб Sz и переднего угла γ влияют на изменение шероховатости противоположным образом (рис. 75) С увеличением подачи Sz c 0,005 до 0,060 мм/зуб величина шероховатости значительно возрастает

|

(в 1,5–1,7 раза), а с увели- |

||||

|

чением |

переднего |

угла γ |

||

|

до 20о величина шерохова- |

||||

|

тости снижается более чем |

||||

|

в 2 раза. |

|

|

|

|

|

|

Аналогичные |

явле- |

||

|

ния |

наблюдаются |

и при |

||

|

протягивании образцов, вы- |

||||

|

резанных из колец направ- |

||||

|

ляющего аппарата из стали |

||||

|

ЭИ962Ш |

быстрорежущими |

|||

|

протяжками из Р18 (рис. 76). |

||||

Рис. 75. Влияние переднего угла протя- |

Здесь |

стабильно получить |

|||

жек γ и подачи Sz на величину шероховато- |

требуемую |

шероховатость |

|||

сти Ra при протягивании стали ЭИ961Ш |

1,25 мкм можно при скоро- |

||||

0,005 мм/зуб, 0,010 мм/зуб, |

стях резания более 10 м/мин |

||||

0,060 мм/зуб |

независимо |

от |

подачи |

||

|

|||||

на зуб.

Эти два важных обстоятельства необходимо обязательно учитывать при проектировании чистовых секций протяжек, особенно из твердого сплава ВК8. На чистовых зубьях протяжек из сплава

184

Рис. 76. Влияние подачи Sz на величину шероховатости Ra при протягивании образцов из колец НА из стали ЭИ962Ш протяжками из Р18

0,01 мм/зуб,

0,01 мм/зуб,  0,03 мм/зуб,

0,03 мм/зуб,  0,05 мм/зуб,

0,05 мм/зуб,  0,07 мм/зуб,

0,07 мм/зуб,  0,1 мм/зуб

0,1 мм/зуб

ВК8, имеющих подачу 0,010…0,005 мм/зуб, необходимо назначать передний угол γ = 15…20° при протягивании жаропрочных сталей мартенситного класса.

Влияние заднего угла α на |

|

||

величину Ra |

при протягивании |

|

|

сталей типа ЭИ961Ш менее значи- |

|

||

тельно. Изменение α от 2° до 6° |

|

||

снижает Ra незначительно, а при |

|

||

дальнейшем |

увеличении |

заднего |

|

угла α нарастает интенсивно износ |

|

||

по задней грани с образованием |

|

||

площадки износа с весьма малым |

|

||

задним углом. |

|

|

|

С увеличением длины пути |

Рис. 77. Влияние длины пути реза- |

||

резания L и c увеличением изно- |

|||

са протяжек по задней грани hз |

ния L и материала протяжек на |

||

величину шероховатости протяну- |

|||

до 0,2…0,3 мм возрастает вели- |

той поверхности из стали ЭИ961Ш |

||

чина шероховатости |

(рис. 77) |

V = 20 м/мин, Sz = 0,01 мм/зуб, |

|

с Ra = 0,9…2,5 мкм при протяги- |

γP18 = 12°, γВК8 = 0° |

||

|

|

|

ВК8, Р18 |

|

|

|

185 |

вании стали ЭИ961Ш с подачей 0,01 мм/зуб на скорости 12 м/мин протяжками из ВК8. Протяжки из Р18 обеспечивают меньшую шероховатость.

Нужно обратить внимание, что на первых десяти резах величина шероховатости больше, чем на последующих, что можно объяснить приработкой острозаточенного зуба протяжки, скруглением острых вершин микронеровностей режущей кромки, оставшихся от заточки зуба.

Существенное влияние на высоту микронеровностей поверхности из стали ЭИ961Ш оказывает качество заточки зубьев протяжек. Особенно чувствительны к качеству заточки протяжки из быстрорежущих сталей. Установлено, что при плохой заточке протяжек количество обработанных замков лопаток составляет 10–20 шт. При качественной заточке число годных лопаток достигает 200–300 шт.

Анализ литературных данных и опыт отечественных и зарубежных предприятий показывают, что для высококачественного изготов-

|

ления режущих |

инструментов из |

|

|

быстрорежущих |

сталей требуется |

|

|

введение операции доводки эльбо- |

||

|

ровыми кругами. На ряде предпри- |

||

|

ятий доводка протяжек произво- |

||

|

дится кругами из карбида кремния |

||

|

зеленого или чугунными притира- |

||

|

ми с пастами из карбида бора. |

||

|

В результате исследований |

||

|

установлено (рис. 78), что радиус |

||

Рис. 78. Влияние подачи Sz на изме- |

округления ρ увеличивается более |

||

интенсивно по |

мере увеличения |

||

нение величины радиуса округления |

подачи на зуб Sz и износа протя- |

||

ρ после обработки образцов из стали |

жек hз. Доводка протяжек эльборо- |

||

ЭИ961Ш (l = 3,6 м) протяжками |

|||

выми кругами уменьшает интен- |

|||

изР18 сразличнойзаточкойидовод- |

|||

кой: V = 20 м/мин, Sz = 0,01 мм/зуб |

сивность износа зубьев в 2–3 раза |

||

γP18 = 12°, γВК8 = 0° |

по сравнению с доводкой кругами |

||

63С10СМ2К, 24А25М3К, |

из электрокорунда (24А) и карби- |

||

ЛО10Б1100 |

да кремния (63С). |

||

|

|||

186 |

|

|

|

Введение эльборовой доводки протяжек из Р18 позволило значительно повысить их стойкость, сократить расходы дорогостоящих материалов, улучшить качество обработки деталей ГТД из нержавеющих сталей. Применение доводки зубьев протяжек эльборовыми кругами более эффективно. Доведенные эльбором протяжки имеют меньшую шероховатость, меньшее содержание остаточного аустенита, более высокую стойкость, меньший радиус округления режущей кромки. В свою очередь улучшается и качество протягиваемых поверхностей.

Проведено испытание в качестве материала протяжек режущих пластинок из минералокерамики ЦМ332. На образцах из стали ЭИ961Ш впервые была получена гладкая блестящая поверхность после протягивания. Однако уже на втором резе минералокерамика выкрошилась, а шероховатость поверхности увеличилась. Необходимо обеспечить более высокую изгибную прочность материала минералокерамики.

Несколько иной характер зависимости величины шероховатости Ra от скорости протягивания имеют титановые сплавы. На рис. 79 представлены результаты исследования шероховатости замков лопаток и пазов в дисках и кольцах направляющих аппаратов компрессоров из сплавов ВТ3-1, ВТ8, ВТ18У, ВТ9 и других.

Установлено, что протягивание титановых сплавов как быстрорежущими (из Р18), так и твердосплавными (из ВК8) протяжками обеспечивает меньшую шероховатость по сравнению с протягиванием нержавеющих сталей. При этом шероховатость незначительно снижается с 0,50 до 0,25 мкм при увеличении скорости резания с 2 до 30 м/мин. Кроме того, меньшие значения шероховатости Ra в данном случае обеспечиваются твердосплавными протяжками (см. рис. 79, а). Среди рассмотренных титановых сплавов наименьшая величина шероховатости получается при протягивании титанового сплава ВТ18У. Протягивание титанового сплава ВТ8 характе-

187

ризуется наибольшей шероховатостью среди рассмотренных титановых сплавов.

Установлено, что при протягивании титанового сплава ВТ3-1 протяжками из Р18 наименьшая величина шероховатости имеет место при оптимальной скорости резания 20 м/мин, соответствующей минимальной интенсивности износа зубьев протяжек.

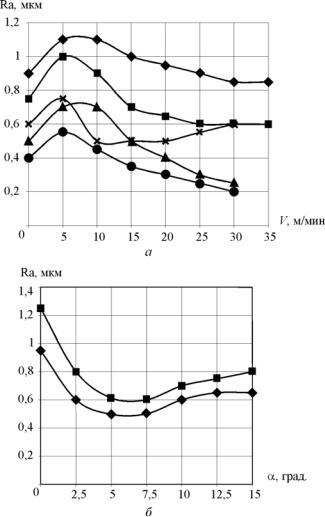

Вотличие от нержавеющих сталей изменение переднего угла γ

вдиапазоне от 0° до 10° практически не влияет на величину шероховатости Ra при протягивании титановых сплавов. Более существен-

ное влияние на Ra оказывает задний угол α (см. рис. 79, б). С увеличением заднего угла α от 1°…2° до 7° шероховатость Ra значительно cнижается, а при дальнейшем увеличении заднего угла α величина шероховатости возрастает. Увеличение подачи Sz от 0,02 до 0,06 мм/зуб приводит к незначительному увеличению высоты микронеровностей (см. рис. 79, б). C увеличением износа протяжек до hз = 0,2 мм шероховатость поверхности титановых сплавов значительно возрастает.

Это связано с увеличением радиуса округления режущей кромки, возрастанием величины пластической деформации и усилением процесса наростообразования.

Более существенное влияние на изменение величины шероховатости Ra оказывает изменение режимов резания и геометрии протяжек при протягивании жаропрочных деформируемых и литейных сплавов на никелевой основе.

Анализ графиков изменения шероховатости при протягивании жаропрочных деформируемых сплавов ЭП109-ВД, ЭП742-ИД, ЭИ437БУ-ВД, ЭИ787-ВД, ВЖ102 (рис. 80) показывает, что с увеличением скорости резания V величина микронеровностей Ra для большинства сплавов снижается, достигает минимального значения, а затем вновь возрастает.

188

Рис. 79. Зависимость изменения шероховатости Ra протянутой поверхности из титановых сплавов ВТ3-1, ВТ8, ВТ9 и ВТ18У:

а – от скорости резания V, подачи Sz, материала протяжек

( ВТ8–ВК8,

ВТ8–ВК8,  ВТ9–ВК8,

ВТ9–ВК8,  ВТ3-1–ВК8,

ВТ3-1–ВК8,  ВТ3-1–Р18,

ВТ3-1–Р18,

ВТ18У–ВК8); б – от подачи Sz и заднего угла α у протяжек ВТЗ-1–ВК8 при V = 20 м/мин, γ =0° (

ВТ18У–ВК8); б – от подачи Sz и заднего угла α у протяжек ВТЗ-1–ВК8 при V = 20 м/мин, γ =0° ( – 0,06 мм/зуб,

– 0,06 мм/зуб,  – 0,2 мм/зуб)

– 0,2 мм/зуб)

189

Рис. 80. Влияние скорости резания V на изменение шероховатости Ra протянутых поверхностей из жаропрочных деформируемыхсплавовSz = 0,02 мм/зуб, ВК8, γ= 0°, α= 6°

ЭП109-ВД, |

ЭП742-ИД, |

ЭИ437БУ-ВД, |

|

ЭИ787-ВД, ВЖ102 |

|

Рассматривая совместно графики |

hо.з.л = f (V) (см. рис. 40) |

|

и Ra = f (V) (см. рис. 80) |

для исследуемых жаропрочных сплавов, |

|

можно заметить практическое совпадение скоростей резания, при которых наблюдается минимум интенсивности износа hо.з.о и высоты микронеровностей Ramin. Следовательно, между трением, износом и шероховатостью обработанной поверхности существует тесная взаимосвязь. Это позволяет использовать найденные ранее уравнения максимальной стойкости протяжек также и для выбора режимов резания, являющихся оптимальными по шероховатости протянутой поверхности.

С увеличением подачи Sz от 0,02 до 0,10 мм/зуб высота микронеровностей Ra возрастает в 1,5–2 раза. Анализируя графики

Ra = f (V, Sz) (см. рис. 79) и hо.з.л = f (V, Sz) (см. рис. 41, 42, 43), можно также отметить совпадение оптимальных скоростей резания Vo с ве-

личинами скоростей, соответствующими минимальной высоте мик-

190