1270

.pdf

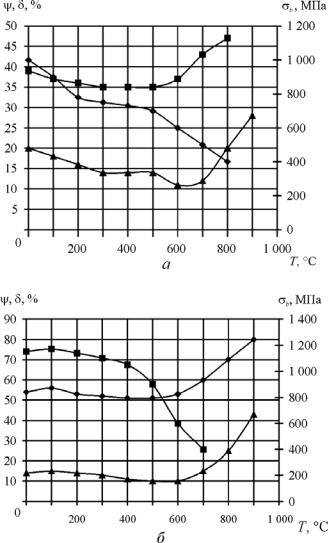

Рис. 24. Влияние температуры механических испытаний Т на прочностные (σb) и пластические (δ, ψ) свойства жаропрочных сталей аустенитного ЭИ481Ш (а) и мартенситного ЭИ961Ш (б) классов

δ,

δ,  σb,

σb,  ψ

ψ

81

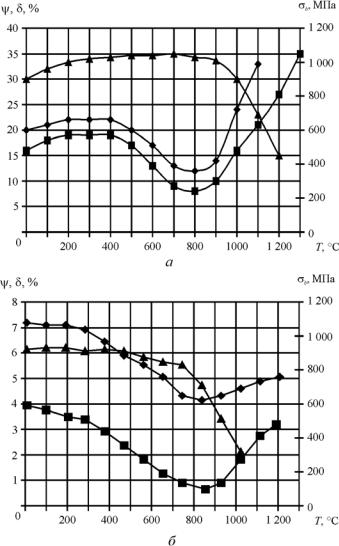

Рис. 25. Влияние температуры механических испытаний Т на прочностные (σb) и пластические (δ, ψ) свойства титановых сплавов ВТ3-1 (а) и ВТ18У (б)

δ,

δ,  ψ,

ψ,  σb

σb

82

Рис. 26. Влияние температуры механических испытаний Т на прочностные (σb) и пластические (δ, ψ) свойства жаропрочных

деформируемых сплавов ВЖ102 (а) и ЭИ787-ВД (б)

ψ,

ψ,  σb,

σb,  δ

δ

83

Рис. 27. Влияние температуры механических испытаний Т на прочностные (σb) и пластические (δ, ψ) свойства жаропрочных литейных сплавов с направленной кристаллизацией ЖС26 (а)

и разноосной структурой ЖС6К (б)

σb,

σb,  δ,

δ,  ψ

ψ

84

Наиболее высокой прочностью при повышенных температурах обладают из рассмотренных литейные жаропрочные сплавы ЖС6К и ЖС26 на никелевой основе. Предел прочности 900…1 000 МПа со-

храняется |

до температур |

испытания |

1 073…1 173 К |

(см. рис. 27). |

У менее |

легированного |

литейного |

сплава ВЖЛ14 |

наблюдается |

и меньшая прочность при повышенных температурах, чем у других, более легированных литейных сплавов.

Несколько иную картину имеет изменение показателей пластичности (относительное удлинение δ и относительное сужение ψ). С повышением температуры наблюдается общая тенденция к первоначальному росту этих показателей в диапазоне температур 473…573 К, затем происходит снижение параметров пластичности до минимальных значений при определенных температурах, характерных для каждого исследуемого материала. После этого наблюдается резкий рост пластичности у всех материалов. Анализ графиков показывает, что для всех исследуемых жаропрочных сталей и сплавов есть определенная температурная зона низкой пластичности или повышенной хрупкости. Часто такую зону называют зоной провала пластичности металлов.

Для разных сталей и сплавов зона пониженной пластичности может быть выражена c большей или меньшей интенсивностью. Наименее интенсивно зона провала пластичности выражена у жаропрочных сталей и титановых сплавов (см. рис. 24, 25). Жаропрочные сплавы на никелевой основе имеют ярко выраженный провал пластичности в диапазоне температур 973…1 173 K (см. рис. 26, 27).

Известно, что увеличение вязкости и пластичности металлов снижает коэффициент обрабатываемости резанием. Наоборот, меньшая вязкость и пластичность сталей и сплавов способствует улучшению их обрабатываемости резанием. Следовательно, обработка жаропрочных сталей и сплавов при таких температурах резания, когда наблюдается наименьшая пластичность, т.е. в диапазоне температур провала пластичности, будет способствовать лучшей обрабатываемости резанием, меньшей деформации поверхностного слоя, повышению качества и усталостной прочности деталей ГТД.

85

Рассмотренный характер изменения прочностных и пластических свойств жаропрочных сталей и сплавов при повышении температуры многие ученые объясняют диффузионными процессами, протекающими в этих материалах.

Считается, что причиной снижения пластичности являются процессы превращения в сталях и сплавах при повышении температуры. В результате образуются диффузионные потоки атомов, появляется значительное количество точечных дефектов (вакансий, дислоцированных атомов), которые, суммируясь с дефектами, возникающими во время деформации, резко повышают общую искаженность решеток фаз основной фазы, что приводит к образованию зоны хрупкости.

Врезультате исследований, проведенных В.С. Мухиным с помощью установки ИМАШ 9-66, электронной микроскопии и интерференционного микроскопа, удалось объяснить наличие температурной зоны хрупкости следующим образом: дисперсные частицы, карбиды, выделяющиеся при увеличении температуры, приобретают при Тпп максимальную прочность и являются эффективным барьером для движения дислокаций. В результате процесс пластического деформирования тела зерна затормаживается. В приграничных зонах создаются участки с высокой интенсивностью деформаций и высокой плотностью дислокаций, что вызывает местную концентрацию напряжений. При дальнейшей деформации возникают трещины скола, что приводит к разрушению материала, как правило, по границам зерен.

По данным В.С. Мухина, структура образцов сплавов после испытаний на растяжение и после обработки резанием идентичны, если деформирование происходило при одинаковых температурах.

Впроцессе резания сдвиг частиц в плоскости скалывания происходит по границам зерен таким образом, что каждое зерно является как бы микроэлементом стружки, а границами между элементами являются границы зерен.

Незначительное снижение пластических свойств у жаропрочных сталей мартенситного и аустенитного классов (см. рис. 24) можно объяснить слишком медленным выделением с повышением тем-

86

пературы упрочняющих интерметаллидных фаз Лавеса типа Fe2Mo, Fe2(Mo,W), а также карбидов, ферротитанидов, феррониобидов и др.

С повышением температуры до 723…873 К в сталях мартенситного класса наблюдается интенсивное разупрочнение, связанное с низкой устойчивостью основы сталей (α-железо с ориентированной центральной кристаллической решеткой) к протеканию диффузионных процессов. Поэтому эти стали имеют меньшую жаропрочность, чем аустенитные стали типа ЭИ481Ш на основе γ-железа.

В титановых сплавах также происходят различные фазовые превращения с повышением температуры. Так, в α-сплавах типа ВТ18У образуются твердые растворы на основе Ti3Al. В результате пластические свойства сплавов снижаются.

Двухфазные (α + β) титановые сплавы типа ВТ3-1 обладают меньшей термической стабильностью и жаропрочностью по сравнению с α-сплавами, что объясняется их гетерогенной структурой, которая способствует развитию в сплавах диффузионных процессов разупрочнения при температурах более 723 К. Жаропрочные деформируемые сплавы на никелевой и железоникелевой основах имеют структуру в виде поликристаллической матрицы с равномерным распределением в объеме зерен частиц второй фазы. В температурном диапазоне 973…1 123 К имеет место максимум твердости и прочности γ′-фазы. Вследствие этого интерметаллидные частицы оказывают наибольшее блокирующее воздействие движению дислокаций матрицы и тем самым повышают твердость и прочность сплавов на сжатие.

Деформация происходит по границам зерен. Повышение количества упрочняющей γ′-фазы в различных сплавах приводит к смещению температуры провала пластичности Tпп в большую сторону. Например, у сплава ЭИ437БУ-ВД Тпп = 993 K (γ′ = 12,5 %), а у сплава

ЭП109-ВД Тпп = 1 123 К (γ′ = 38 %) (см. рис. 26, 27).

Литейные жаропрочные сплавы на никелевой основе отличаются более высокой жаропрочностью и низкой пластичностью. Диффузионные процессы в деформированном сплаве протекают с большей скоростью, чем в литом, поэтому деформированный сплав

87

разупрочняется быстрее. В литейных сплавах образуются те же упрочняющие фазы, что и в деформируемых, но распределение фаз несколько иное. Характер изменения пластических свойств литейных сплавов аналогичен деформируемым сплавам.

По данным Ф.Ф. Химушина, А.А. Преснякова, B.C. Мухина

идругих ученых, изменение скорости деформирования жаропрочных сталей и сплавов в пределах от 0,04×10–3 до 0,4 м/с практически не влияет на температуру, соответствующую температуре провала пластичности.

Таким образом, на основе анализа изменений прочностных

ипластических свойств жаропрочных сталей и сплавов в широком диапазоне температур, а также опыта обработки жаропрочных деформируемых никелевых сплавов точением и фрезерованием можно предположить, что проведение процесса протягивания на более интенсивных режимах резания при температурах контакта, соответствующих температурам провала пластичности, позволит существенно снизить интенсивность износа протяжек, уменьшить силы резания

идеформацию поверхностного слоя, улучшить процесс стружкообразования и тем самым способствовать получению более высоких

истабильных параметров качества поверхностного слоя, повышению усталостной прочности, надежности и ресурса деталей ГТД.

3.2. Моделирование и расчет тепловых процессов резания многозубым инструментом при различных режимах протягивания труднообрабатываемых материалов

Рассмотренные в предыдущих разделах вопросы влияния температуры механических испытаний на прочностные и пластические свойства обрабатываемых материалов и выявление экстремального характера этого влияния позволяет надеяться, что при увеличении режимов резания при протягивании труднообрабатываемых материалов будет соответственно возрастать и температура резания. В результате под действием изменяющихся тепловых полей будут изменяться прочностные и пластические свойства металла в зоне ре-

88

зания. В свою очередь, при определенной температуре резания, совпадающей с температурой охрупчивания или провала пластичности для данного обрабатываемого материала, возможно появления момента резкого снижения интенсивности износа протяжек и создание наиболее благоприятных условий резания.

В то же время нужно отметить, что проведение экспериментальных исследований в лабораторных или производственных условиях по определению температуры резания и оптимальных режимов резания имеет высокую трудоемкость и требует больших материальных затрат. Так, для определения одной точки на графике зависимости износа протяжки hз от длины пути резания L для выбранной скорости V1 и подачи Sz1 (рис. 28) необходимо затратить не менее двух часов работы протяжника и инженера-исследователя. C учетом повторения опыта не менее двух раз время отыскания одной точки занимает около 6 часов. В результате общее время исследования износа протяжек на одном режиме резания (V1 и Sz1) составляет 50–60 часов.

Рис. 28. Графики износа протяжек по задней поверхности hз от пути резания L для разных скоростей резания V и одной подачи Sz1

V1,

V1,  V2,

V2,  V3

V3

Для проведения экспериментального исследования и построения зависимости температуры резания Т от скорости резания V, подачи Sz и износа протяжек hз для данной пары обрабатываемого и инструментального материалов с учетом времени тарировки ис-

89

кусственных и естественных термопар, настройки гидравлической системы станка на нужную рабочую скорость, измерения износа протяжки, настройки измерительной аппаратуры требуется не менее 200–300 часов.

В связи с этим весьма актуальным представляется возможность использования современных методов математического компьютерного моделирования для решения задачи численного расчета температуры резания, тепловых полей и оптимальных режимов резания.

3.2.1. Исследование тепловых полей и расчет температуры резания при протягивании многозубым инструментом

Известно, что увеличение скоростей протягивания до оптимальных значений сопровождается соответствующим ростом температуры

взоне резания. Значения температуры резания можно определить

входе экспериментальных исследований процесса протягивания. Как уже указывалось, такие исследования достаточно сложны и трудоемки. При этом полученные в ходе экспериментов значения температуры характеризуют только среднюю контактную температуру, возникающую на контактных поверхностях зубьев протяжек. Получить же распределение температуры резания по глубине поверхностного слоя экспериментальным путем весьма затруднительно.

Однако при значительном увеличении скоростей резания меняется и распределение температуры по поверхности и по глубине поверхностного слоя. В результате изменяются возникающие в поверхностном слое остаточные напряжения, наклеп, происходят структур- но-фазовые превращения с образованием прижогов, микротрещин и других дефектов, которые, в конечном счете, определяют усталостную прочность деталей, их эксплуатационную надежность и долговечность работы в изделии.

Внастоящее время для решения задачи расчета температуры резания и тепловых полей широко применяются численные методы

сиспользованием ПЭВМ. В связи с этим рассмотрена возможность использования современных методов математического компьютер-

90