1270

.pdfприменяемые, главным образом, для рабочих и сопловых лопаток турбин. Рабочая температура этих материалов самая высокая и дос-

тигает 1 073…1 423 К.

Химический состав исследуемых в работе сталей и сплавов приведен в табл. 5 согласно фактическому состоянию материалов по сертификатам, полученным на ОАО «Пермский моторный завод», после проверки их соответствия на образцах в центральной заводской лаборатории.

Химический состав нержавеющих хромистых жаропрочных сталей первой группы характеризуется повышенным содержанием хрома от 10 до 16 %, что обеспечивает высокую жаростойкость и жаропрочность при длительной эксплуатации при повышенных температурах в условиях контакта с кислородом и азотом воздуха.

Наличие углерода в составе сталей от 0,10 до 0,36 % обеспечивает высокую твердость и прочность, т.к. влияет на фазовые превращения и образует карбиды с вольфрамом, молибденом, ниобием. Растворяются такие карбиды только при температуре 1 423 К. В сталях имеются упрочняющие интерметаллидные фазы типа Fe2Mo, Fe2(Mo,W), называемые фазами Лавеса. Наибольшее применение для деталей компрессора нашли жаропрочные стали мартенситного класса ЭИ961Ш, ЭИ962Ш, ЭИ736Ш, ЭП517Ш, ЭП609Ш, ЭИ268 и Х12НМВФ на основе α-железа. Стали на основе γ-железа типа ЭИ481Ш (аустенитного класса) обладают более высокой жаропрочностью, т.к. содержат больше никеля, марганца, кремния, углерода, поэтому они применяются для деталей турбин. Сталь ЭИ481Ш относится к классу аустенитных сталей с карбидным упрочнением. По своей структуре эта сталь состоит из многокомпонентного аустенита и карбидов хрома Cr23C6, ванадия VC, молибдена Mo2C и пр., которые при старении после закалки выделяются из аустенита в дисперсном виде и упрочняют сталь.

51

52

Таблица 5

Химический состав исследуемых сталей и сплавов

Номер |

Марка |

|

|

|

|

|

Содержание химических элементов, % |

|

|

|

|

Твердые фазы, |

||||||

группы |

сплава |

C |

Si |

Mn |

Cr |

Ni |

Ti |

Al |

W |

Mo |

Fe |

Cu |

P |

S |

B |

V, Co |

Прочие |

включения |

|

ЭИ961Ш |

0,13 |

0,40 |

0,30 |

12,00 |

1,7 |

- |

- |

2,0 |

0,42 |

осн. |

0,13 |

0,010 |

0,010 |

- |

V 0,2 |

- |

Me3C; Mo2C; |

|

ЭИ962Ш |

0,10 |

0,40 |

0,40 |

12,00 |

1,7 |

- |

- |

1,9 |

0,50 |

осн. |

- |

0,015 |

0,015 |

- |

V 0,3 |

- |

Fe3C; Fe2V; |

|

ЭИ736Ш |

0,14 |

0,30 |

0,40 |

14,00 |

3,1 |

- |

- |

1,9 |

- |

осн. |

- |

- |

- |

0,004 |

V 0,2 |

- |

Fe2(Mo,W); |

I |

ЭИ517Ш |

0,15 |

0,40 |

0,60 |

12,00 |

1,8 |

- |

- |

0,8 |

1,50 |

осн. |

- |

- |

- |

- |

V 0,2 |

Nb 0,3 |

Me23C6; |

|

ЭП609Ш |

0,07 |

0,60 |

0,70 |

11,00 |

1,6 |

- |

- |

- |

0,40 |

осн. |

- |

- |

- |

- |

V 0,2 |

Nb 0,1 |

Nb(CN); |

|

ЭИ268 |

0,15 |

0,60 |

0,60 |

16,60 |

2,1 |

- |

- |

- |

- |

осн. |

- |

0,010 |

0,015 |

- |

- |

Nb 0,1 |

V(CN); |

|

Х12НМВФ |

0,15 |

– |

0,30 |

12,20 |

0,8 |

0,2 |

- |

0,9 |

- |

осн. |

- |

0,010 |

0,010 |

- |

- |

- |

VC |

|

ЭИ481Ш |

0,36 |

0,70 |

8,40 |

12,60 |

8,6 |

- |

- |

- |

1,20 |

осн. |

- |

0,010 |

0,010 |

- |

V 1,3 |

Nb 0,3 |

|

|

ВТ3-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H2 0,015 |

|

|

0,10 |

0,35 |

- |

1,82 |

- |

осн. |

6,2 |

- |

2,60 |

0,55 |

- |

- |

- |

- |

|

N2 0,05 |

Ti2ZrSi |

|

|

(α+β) |

|

O2 0,18 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zr 0,3 |

|

|

ВТ8-М |

0,10 |

0,35 |

- |

- |

- |

осн. |

7,0 |

- |

3,40 |

0,30 |

- |

- |

- |

- |

|

Zr 0,5 |

Mo2Si2 |

|

(α+β) |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H2 0,015 |

|

|

ВТ-9 (α+β) |

0,10 |

0,25 |

- |

- |

- |

осн. |

6,8 |

- |

3,50 |

0,05 |

- |

- |

- |

- |

|

N2 0,05 |

Ti5Si3 |

|

|

O2 0,15 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zr 2,2 |

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H2 0,05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nb 1,0 |

|

|

|

ВТ18У (α) |

0,06 |

0,15 |

- |

- |

- |

осн. |

7,3 |

- |

0,68 |

0,15 |

- |

- |

- |

- |

|

N2 0,04 |

TiMn |

|

|

O2 0,12 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sn 2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zr 4,0 |

|

|

|

0,10 |

0,15 |

1,50 |

- |

- |

осн. |

3,5 |

- |

- |

0,40 |

- |

- |

- |

- |

- |

H2 0,015 |

|

|

ОТ4 (α) |

N2 0,05 |

TiFe |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O2 0,13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H2 0,01 |

|

|

ВТ20 (α) |

0,07 |

0,15 |

- |

- |

- |

осн. |

6,0 |

- |

1,0 |

0,25 |

- |

- |

- |

- |

V 2,0 |

N2 0,03 |

|

|

O2 0,15 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zr 2,0 |

|

52

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание |

табл. 5 |

||

|

Номер |

Марка |

|

|

|

|

|

Содержание химических элементов, % |

|

|

|

|

|

Твердые фазы, |

|||||||

|

группы |

сплава |

C |

Si |

Mn |

Cr |

Ni |

Ti |

Al |

W |

Mo |

Fe |

Cu |

P |

|

S |

B |

|

V, Co |

Прочие |

включения |

|

III |

ВЖ102 |

0,09 |

0,50 |

0,60 |

15,5 |

28 |

2,2 |

0,5 |

6 |

4 |

осн. |

- |

0,008 |

|

0,007 |

- |

|

- |

- |

γ'=5 %+TiC |

|

ЭИ437-ВД |

0,05 |

0,60 |

0,40 |

17,0 |

осн. |

2,8 |

0,85 |

- |

- |

0,8 |

0,06 |

0,007 |

|

0,006 |

0,008 |

|

- |

- |

γ'=12,5 %+Tic+ |

|

|

|

|

|

+TiN+Me3B2 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ787-ВД |

0,06 |

0,31 |

0,14 |

15,3 |

34,8 |

3,1 |

1,3 |

3,1 |

0,3 |

осн. |

0,01 |

0,007 |

|

0,004 |

0,005 |

|

- |

- |

γ'=23 %+TiC+ |

|

|

|

|

+Me3B |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

ЭП109-ВД |

0,08 |

0,50 |

0,20 |

10,2 |

осн. |

- |

6,1 |

6,5 |

7,5 |

1,5 |

- |

0,01 |

|

0,008 |

|

Со 12 |

- |

γ'=38 %+Me3B |

|

|

|

ЭП742-ИД |

0,05 |

0,80 |

0,03 |

14,0 |

осн. |

2,65 |

2,7 |

- |

5,2 |

0,25 |

- |

0,008 |

|

0,007 |

0,01 |

|

Co 10,5 |

- |

γ'=33 %+TiC+ |

|

|

|

|

+Me3B |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭИ698-ВД |

0,04 |

0,40 |

0,30 |

13,9 |

осн. |

2,64 |

1,67 |

- |

2,95 |

1,0 |

0,2 |

0,01 |

|

0,005 |

0,003 |

|

V 0,3 |

Nb 3,5 |

γ'=20 %+TiC+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Co 11,0 |

Ce 0,06 |

+NbC |

|

|

ВЖ122 |

0,11 |

0,20 |

0,04 |

13,7 |

осн. |

5,0 |

3,7 |

3,0 |

4,5 |

9,5 |

0,006 |

0,01 |

|

0,01 |

0,01 |

|

V 0,3 |

Nb 3,5 |

|

|

|

|

|

Ze 0,06 |

γ'=49 % |

||||||||||||||||

|

|

|

|

Co 11,0 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ba 0,02 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭП741-НП |

0,05 |

0,40 |

0,40 |

9,0 |

осн. |

1,7 |

5,1 |

5,5 |

3,5 |

0,5 |

- |

0,01 |

|

0,01 |

0,015 |

|

Co 16,0 |

Nb 2,5 |

γ'=40 % |

|

|

|

|

Hf 0,3 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,01 |

|

|

|

|

|

|

ЭК79У-ИД |

0,05 |

0,70 |

0,03 |

13,7 |

осн. |

2,62 |

2,7 |

- |

5,18 |

0,2 |

9,89 |

0,01 |

|

0,01 |

|

- |

- |

γ'=34 % |

|

|

|

ЭИ867-ВД |

0,10 |

0,40 |

0,20 |

9,5 |

осн. |

- |

4,6 |

5,5 |

11 |

3,2 |

- |

0,01 |

|

0,01 |

0,01 |

|

Co 5,5 |

Ce 0,01 |

γ'=25 % |

|

IV |

ВЖЛ-14 |

0,06 |

0,40 |

0,40 |

19,0 |

осн. |

2,8 |

1,4 |

- |

5,2 |

8,5 |

- |

0,01 |

|

0,01 |

- |

|

- |

- |

γ'=18 % |

|

|

ЖС6К |

0,15 |

0,20 |

0,20 |

10,5 |

осн. |

3,0 |

5,5 |

5,0 |

4,4 |

2,0 |

- |

0,01 |

|

0,01 |

0,02 |

|

Co 5,0 |

- |

γ'=53 % |

|

|

ЖС6УВИ |

0,20 |

0,10 |

0,05 |

9,5 |

осн. |

2,4 |

5,6 |

10,5 |

2,2 |

1,0 |

- |

0,01 |

|

0,01 |

0,01 |

|

Co 9,2 |

Nb 1,0 |

γ'=51 % |

|

|

ЖС26- |

0,16 |

0,25 |

- |

5,0 |

осн. |

1,1 |

6,0 |

11,5 |

1,2 |

1,0 |

- |

0,015 |

|

0,01 |

0,015 |

|

V 0,9 |

Nb 1,5 |

γ'=43 % |

|

|

ВСНК |

|

|

Co 9,0 |

||||||||||||||||

|

|

ЖС32- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V 1,5 |

Ta 4,0 |

|

|

|

0,15 |

0,30 |

- |

5,2 |

осн. |

- |

6,0 |

9,0 |

1,2 |

1,0 |

- |

0,015 |

|

0,015 |

0,015 |

|

Nb 1,6 |

γ'=37 % |

||

|

|

ВСНК |

|

|

Co 9,2 |

Re 4,0 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,02 |

|

|

Ce 0,025 |

|

|

|

ЧС70 |

0,11 |

0,30 |

0,30 |

15,7 |

осн. |

5,0 |

3,0 |

5,7 |

2,2 |

0,5 |

0,07 |

0,008 |

|

0,008 |

|

Co 11,5 |

Nb 0,2 |

γ'=47,5 % |

|

53 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

53 |

В состав титановых сплавов второй группы (см. табл. 5) в качестве основного легирующего элемента входит алюминий (от 3,5 до 7,3 %). Алюминий является основным упрочнителем титановых сплавов (α-стабилизатор). Кроме него вклад в повышение прочности титановых сплавов вносят молибден (0,68…3,50 %), железо (0,05…0,55 %), кремний (0,15…0,39 %) и другие элементы, которые не только упрочняют, но и гетеронизируют структуру сплавов, образуя различные интерметаллические соединения (Ti5Si3, TiMn, TiFe2 и др.). Чистый титан имеет низкую температуру начала рекристаллизации – около 763 К. Введение железа, марганца, ниобия и циркония повышает эту температуру. Легирование титановых сплавов кислородом и азотом повышают жаропрочность и температуру полиморфных превращений (α→β). Рассмотренные в работе титановые сплавы по фазовому составу можно разделить на две подгруппы: однофазные – α-сплавы (ОТ4, ВТ18У, ВТ20) и двухфазные – (α + β)-сплавы (ВТ3-1, ВТ8, ВТ9). Титановые α-сплавы имеют хорошую свариваемость, высокую пластичность, термическую стабильность, максимальное сопротивление ползучести. Поэтому титановые α-сплавы ОТ4, ВТ18У и ВТ20 применяются для сварных колец направляющих аппаратов, в которых прорезаются пазы в форме «ласточкиного хвоста» методом протягивания. Рабочие температуры спла-

ваОТ4 – 623…670 К, ау сплавов ВТ18Уи ВТ20 – 773…873 К.

Титановые (α + β)-сплавы в своей структуре содержат более 2 % стабилизаторов (молибден, кремний и др.). Они обладают меньшей термической стабильностью и жаропрочностью по сравнению с α-сплавами. Титановые сплавы ВТ3-1, ВТ8 и ВТ9 применяются в основном для штампованных лопаток и дисков компрессора, работающих до температур 723…773 °C

Обрабатываемость жаропрочных деформируемых сплавов на никелевой основе (3-я группа) в значительной мере определяется содержанием в их составе титана и алюминия, которые формируют прочностные свойства сплавов при высоких температурах.

54

Титан и алюминий образуют с никелем твердую мелкодисперсную интерметаллидную упрочняющую γ′-фазу Ni3(Ti,Al), которая выделяется в виде твердых частиц, распределяется в сплаве

впроцессе термической обработки (рис. 6) и играет основную роль

вупрочнении жаропрочных сплавов. Повышение суммарного содержания титана с алюминием приводит к значительному увеличению

количества γ′-фазы в сплаве (табл. 6).

Рис. 6. Фотографии микроструктуры жаропрочных деформируемых сплавов

55

Таблица 6

Механические свойства исследуемых жаропрочных сталей и сплавов при нормальной температуре

Номер |

Марка |

σb, |

σ0,2, |

δ, |

Ψ, |

Qn, |

НВ, МПа, |

|

группы |

сплава |

MПа |

MПа |

% |

% |

кДж/м2 |

отп, мм |

|

|

ЭИ961Ш |

1 150 |

850 |

17 |

55 |

1 100 |

3,15 |

|

|

ЭИ962 |

650 |

750 |

19 |

50 |

1 200 |

3,10 |

|

|

ЭИ736Ш |

1 000 |

750 |

18 |

52 |

1 300 |

3,15 |

|

I |

ЭП517Ш |

1 100 |

800 |

16 |

52 |

1 000 |

3,20 |

|

ЭП609Ш |

1 200 |

750 |

14 |

64 |

1 200 |

3,60 |

||

|

14Х17Н2 |

1 100 |

850 |

10 |

40 |

2 200 |

3 300 |

|

|

Х12НМВФ |

870 |

730 |

17 |

56 |

1 400 |

2 700 |

|

|

ЭИ481Ш |

1 000 |

600 |

20 |

25 |

350 |

3 000 |

|

|

ВТ3-1 |

1 100 |

850 |

10 |

35 |

380 |

3,50 |

|

|

ВТ8М |

1 050 |

850 |

6 |

14 |

380 |

3,40 |

|

II |

ВТ9 |

1 100 |

950 |

12 |

33 |

388 |

3,30 |

|

ВТ18У |

1 100 |

950 |

8 |

19 |

350 |

3,65 |

||

|

ОТ4 |

800 |

600 |

27 |

40 |

500 |

2550 |

|

|

ВТ20 |

1 100 |

850 |

17 |

37 |

450 |

3400 |

|

|

ВЖ102 |

1 020 |

660 |

19 |

21 |

450 |

3,65 |

|

|

ЭИ787-ВД |

1 180 |

750 |

16 |

22 |

430 |

3,35 |

|

|

ЭИ437Б-ВД |

1 100 |

690 |

18 |

20 |

730 |

3,40 |

|

|

ЭП109-ВД |

1 200 |

900 |

14 |

16 |

350 |

3,25 |

|

III |

ЭП742-ПД |

1 300 |

770 |

21 |

18 |

600 |

3,30 |

|

ЭИ698-ВД |

1 210 |

800 |

28 |

36 |

500 |

3,40 |

||

|

ВЖ122(ЭП962) |

1 600 |

1 270 |

15 |

18 |

390 |

3,00 |

|

|

ЭП741-НП |

1 300 |

960 |

13 |

15 |

400 |

3,30 |

|

|

ЭК79У-ИД |

1 500 |

1 070 |

18 |

19 |

370 |

3,20 |

|

|

ЭИ867-ВД |

1 000 |

780 |

6 |

11 |

350 |

3,30 |

|

|

ВЖЛ14 |

950 |

650 |

18 |

24 |

600 |

— |

|

|

ЖС6К |

1 050 |

850 |

25 |

6,5 |

300 |

3 600 |

|

IV |

ЖС6УВИ |

1 070 |

910 |

35 |

9 |

350 |

3 550 |

|

ЖС26 |

930 |

810 |

16 |

18 |

450 |

3 500 |

||

|

||||||||

|

ЖС32 |

1 060 |

850 |

20 |

26 |

420 |

3 450 |

|

|

ЧС70 |

950 |

850 |

3 |

6 |

650 |

3 600 |

|

56 |

|

|

|

|

|

|

|

По характеру упрочняющей γ′-фазы исследуемые жаропрочные сплавы можно разделить на три подгруппы.

Первая подгруппа – сплавы на железоникелевой основе. Упрочнение в этих сплавах происходит в результате выделения интерметаллидной γ′-фазы типа (Ni,Fe)3 (Al,Ti). К ним относятся ВЖ102

иЭИ787-ВД. Легирование этих сплавов титаном, алюминием, бором

имолибденом обеспечивает высокую длительную прочность. Вторая подгруппа – сплавы на никелевой основе с упрочняющей

интерметаллидной γ′-фазой типа Ni3(Al,Ti). К ним относятся из исследуемых ЭИ437БУ-ВД, ЭП742-ПД, ЭИ698-ВД, ВЖ122, ЭП741-НП, ЭК79У-ИД. Эти сплавы обладают более высокой жаропрочностью, чем сплавы на железоникелевой основе, однако содержат меньше легирующих элементов.

К третьей подгруппе относятся жаропрочные сплавы ЭП109ВД и ЭИ867-ВД, в которых отсутствуют легирование титаном и упрочнение происходит в результате выделения γ′-фазы типа Ni3Al. Характерной особенностью сплавов этой группы является пониженное содержание хрома (до 10,2 %), что компенсируется повышенным содержанием алюминия (до 6,1 %), обеспечивающим более высокие характеристики жаропрочности при 1 073 К. Обрабатываемость жаропрочных деформируемых сплавов протягиванием наименее изучена по сравнению с другими материалами. В то же время эти сплавы нашли наибольшее применение для дисков и лопаток не только турбин, но и компрессоров.

Литейные жаропрочные сплавы на никелевой основе (4-я группа обрабатываемости) отличается от деформируемых никелевых сплавов более высокой жаропрочностью при повышенных температурах (1 223…1 273 К). Объясняется это более высоким содержанием кобальта (до 11,5 %) и вольфрама (до 12 %) при высоком содержании алюминия (до 6 %) (см. табл. 5). В результате литейные сплавы имеют более высокое (до 53 %) содержание упрочняющей γ′-фазы. Поэтому эти сплавы применяются в основном для рабочих и сопловых лопаток турбин, работающих при температурах 1 273…1 473 К. Среди литейных сплавов наиболее высокой жаропрочностью обладают новые

57

сплавы ЖС26 и ЖС32, получаемые методом ВСНК – высокоскоростной направленной кристаллизацией. Сплавы ЖС26 и ЖС32 заменяют на новых двигателях сплавы ЖС6К и ЖС6УВИ с обеспечением более высокого ресурса. Для проведения лабораторных исследований процесса протягивания из исследуемых материалов изготавливались прямоугольные образцы 60×80×5 мм и 20×10×5 мм. В производственных условиях исследования проводились непосредственно при обработке деталей газотурбинных двигателей практически из всех материалов, представленных в табл. 5. Термообработка образцов и деталей из обрабатываемых сталей и сплавов проводилась согласно технологии металлургического производства, соответствующей всем техническим требованиям на изготовление деталей ГТД.

Механические свойства обрабатываемых материалов, полученные в результате термической обработки, приведены в табл. 6.

Анализ табл. 6 показывает, что среди исследуемых материалов наибольшей прочностью (до σb = 1 600 МПа) обладают жаропрочные деформируемые сплавы на никелевой основе (III группа). Наиболее пластичные материалы – жаропрочные хромистые стали (I группа), имеющие относительное удлинение до 20 %, относительное сужение до 64 %. Наименьшей ударной вязкостью Qn и пластичностью обладают титановые сплавы (II группа) и литейные жаропрочные сплавы на никелевой основе (IV группа).

2.2. Модернизация протяжного оборудования, разработка конструкций и выбор рациональных марок материалов протяжек для решения задач оптимизации

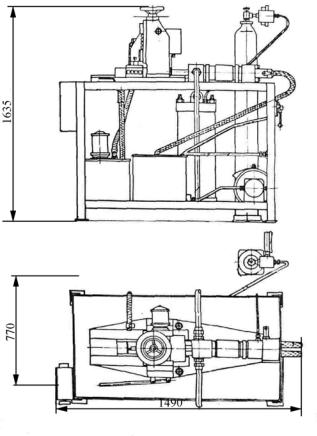

Экспериментальные исследования проводились в лабораторных и производственных условиях. Для лабораторных исследований спроектирована и изготовлена специальная установка скоростного протягивания модели УСП-1 (рис. 7) с диапазоном скоростей от 1,0…60,0 м/мин и модернизирован вертикально-протяжной станок мод. 7Б74 (рис. 8, а) с диапазоном скоростей 1,5…30,0 м/мин. Протягивались моделированными протяжками образцы из жаропрочных сталей и сплавов.

58

Рис. 7. Принципиальная схема скоростной установки УСП-1

Производственные исследования производились в условиях механических цехов ОАО «Пермский моторный завод» при протягивании конкретных деталей газотурбинных двигателей многосекционными протяжками на модернизированных горизонтально-протяжных станках мод. 7А540 (рис. 8, б) в диапазоне скоростей от 1 до 30 м/мин. Все используемые при исследовании станки имели гидравлический привод. Для обеспечения высоких скоростей резания на установке УСП-1 (рис. 7) установлен гидроусилитель, в котором обеспечивается

59

высокое давление за счет подачи сжатого инертного газа азота, находящегося в специальном баллоне. В установке имеются встроенные тензометрические датчики для замера осевой и радиальной сил резания, а также устройство для мгновенной остановки процесса резания при получении корней стружек.

Для осуществления исследования износа протяжек, силы и температуры резания при протягивании на повышенных скоростях резания разработана и осуществлена модернизация гидропривода применяемых в протяжных станках мод. 7Б74 и 7А540 (рис. 8, а, б). Это оказалось намного дешевле, быстрее и выгоднее (особенно в настоящий момент), чем приобретение новых специальных скоростных станков.

Первоначально было рассмотрено несколько вариантов модернизации протяжных станков. Первый вариант разработан в СКБ ПС (г. Минск). Повышение рабочих скоростей протягивания достигается путем установки дополнительного гидронасоса. При такой модернизации сохраняется тяговое усилие, однако конструкция гидропривода усложняется в два раза, значительно увеличиваются габариты станка, усложняется настройка, регулировка и ремонт гидропривода.

Второй вариант модернизации разработан на Запорожском моторостроительном заводе. Увеличение скоростей протягивания достигается путем изготовления нового штока главного гидроцилиндра с увеличенным в 1,5 раза диаметром при сохранении размеров гидроцилиндра. Недостатком данной схемы модернизации является неустойчивая работа гидропривода из-за повышенных кавитационных явлений в гидросистеме в момент рабочего хода протяжки.

Наиболее приемлемым вариантом оказалась схема модернизации за счет изготовления нового гидроцилиндра с меньшим внутренним диаметром Дц и нового поршня с уменьшенным диаметром и с прежним диаметром штока Дш (рис. 9). Конструктивные особенности модернизированных протяжных станков приведены в табл. 7.

60