1270

.pdf

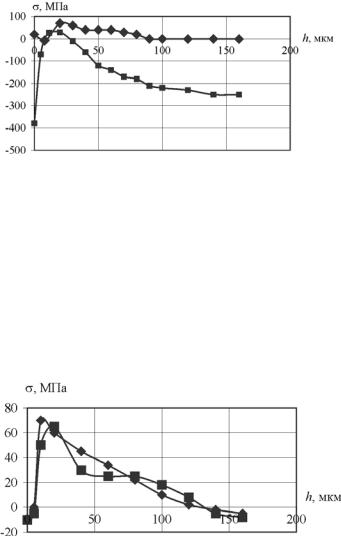

Рис. 108. Характер распределения остаточных напряжений στ по глубине поверхностного слоя h «елочных» пазов дисков турбин из сплава ЭИ437БУ-ВД, протянутых на серийной (2 м/мин, Р18) и повышенной (26 м/мин, ВК8) скоростях резания

V = 2 м/мин,

V = 2 м/мин,  V = 26 м/мин

V = 26 м/мин

ные растягивающие напряжения и на глубине 10…20 мкм составляют 65…70 МПа. На глубине до 120…130 мкм растягивающие напряжения уменьшаются и переходят в сжимающие.

Аналогичный характер распределения остаточных напряжений установлен и при протягивании пазов в дисках турбин из сплава

Рис. 109. Характер распределения остаточных напряжений στ по глубине поверхностного слоя h «елочных» пазов дисков турбин из сплава ЭП742-ПД, протянутых на серийной (2 м/мин, Р18) и повышенной (15 м/мин, ВК8) скоростях резания

V = 2 м/мин,

V = 2 м/мин,  V = 26 м/мин

V = 26 м/мин

221

ЭИ698-ВД (рис. 110). Обработка протяжками из Р18 на скорости 2 м/мин вызывает появление на поверхности пазов растягивающих остаточных напряжений до 170 МПа глубиной до 100 мкм. С увеличением скорости резания до 20 м/мин и с заменой протяжек из Р18 на ВК8 в поверхности «елочных» пазов формируются сжимающие до –320 МПа остаточные напряжения глубиной до 100 мкм.

Рис. 110. Характер распределения остаточных напряжений στ по глубине поверхностного слоя h «елочных» пазов дисков турбин из сплава ЭИ698-ВД, протянутых на серийной (2 м/мин, Р18) и повышенной (26 м/мин, ВК8) скоростях резания

V = 2 м/мин,

V = 2 м/мин,  V = 26 м/мин

V = 26 м/мин

Таким образом, интенсификация процесса скоростного протягивания деталей из жаропрочных сталей и сплавов способствует формированию в поверхностном слое более благоприятных остаточных напряжений.

4.4. Исследование микроструктуры и химсостава поверхностного слоя деталей, обработанных на различных скоростях резания

Известно, что в процессе обработки металлов резанием под действием теплового и силового факторов возможно изменение микроструктуры, химического и фазового состава тонкого поверхностного слоя деталей.

Исследование микроструктуры поверхностного слоя проводилось на поверхностях косого среза, на поперечных и продольных микрошлифах, на полированной поверхности детали после обработки протягиванием. Для исследования вырезались образцы из кон-

222

кретных замковых поверхностей пазов дисков и замков лопаток компрессора и турбины. Визуальное наблюдение и фотографирование проводилось с помощью металлографического микроскопа МИМ-7, микроскопов ПМТ-3 и МИР-2, электронного растрового микроскопа РЭМА-202.

В результате проведенного анализа микроструктуры поперечного сечения замков лопаток из жаропрочных сталей ЭИ961Ш, ЭИ736Ш и ЭП517Ш установлено (рис. 111, 112), что в процессе протягивания

незначительные |

струк- |

|

|

турные изменения про- |

|

||

исходят в весьма тон- |

|

||

ком поверхностном слое, |

|

||

малоразличимом |

при |

|

|

увеличении ×300. |

|

|

|

Влияния |

измене- |

|

|

ния скорости |

протяги- |

|

|

вания в диапазоне от 2 |

|

||

до 30 м/мин на сущест- |

Рис. 111. Микроструктура поверхностного слоя |

||

венное изменение мик- |

|||

роструктуры поверхно- |

замка лопатки из стали ЭИ961Ш после скоро- |

||

стного слоя не обнару- |

стного протягивания (0,5 м/с, ВК8) |

||

|

|||

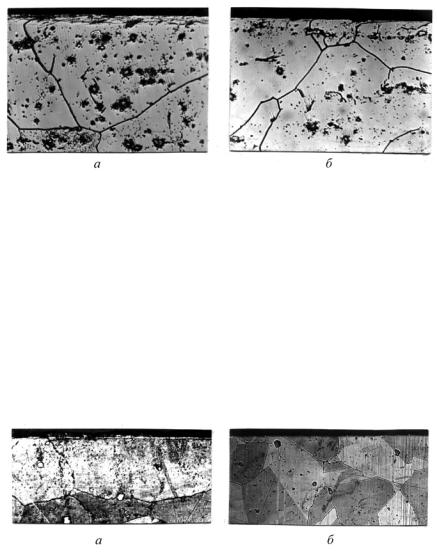

жено. Не обнаружено и заметного влияния на формирование микроструктуры марки инструментального материала Р18 и ВК8 (см. рис. 112, а, в). Однако с увеличением износа протяжек до hз = 0,2 мм увеличивается глубина пластической деформации, а на поверхности деталей остаются следы срывов наростов и налипаний на режущие кромки протяжек (см. рис. 112, б, г). Исследование изменений в микроструктуре титановых сплавов проводилось на образцах из замков лопаток (сплав ВТ3-1) и из пазов дисков компрессора (сплавы ВТ3-1 и ВТ18У).

При протягивании замков лопаток и пазов в дисках из сплава ВТ3-1 на скорости 8 м/мин обнаруживаются на поверхности частицы нароста, сорвавшегося с режущей кромки и прочно сцепившегося адгезионными силами с обработанной поверхностью.

223

Рис. 112. Микроструктура поверхностного слоя замков лопаток из стали ЭИ736Ш после протягивания протяжками из Р18 со скоростью 0,025 м/с (а, б)

иих ВК8 со скоростью 0,43 м/с (в, г) (×300):

а– острые; б – hз = 0,2 мм; в – острые; г – hз = 0,2 мм

Сувеличением износа до hз = 0,2 мм процесс наростообразования усиливается, число частиц в виде чешуек на обработанной

поверхности увеличивается. При скоростном протягивании (V = 26 м/мин) налипших частиц чешуйчатости не обнаружено.

Сравнение микроструктуры в трапециедальных пазах титановых дисков компрессора из ВТ3-1 и ВТ18У, протянутых по серийной технологии (Р18, V = 2 м/мин) и скоростным методом (ВК8, V = 26 м/мин), также показало, что значительных микроструктурных изменений в тонком поверхностном слое не происходит по всему контуру профиля.

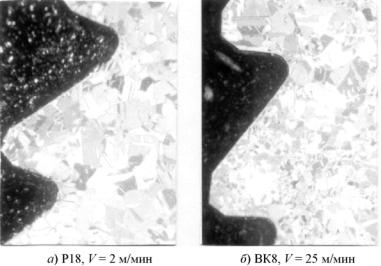

Протягивание жаропрочных деформируемых и литейных сплавов на никелевой и железоникелевой основах сопровождается значительными пластическими деформациями поверхностного слоя, искажением характера его микроструктуры. Это наглядно представлено на рис. 113, 114. Структура тонкого поверхностного слоя представляет собой вытянутые в направлении движения резца зерна твердого рас-

224

Рис. 113. Микроструктура поперченного сечения поверхностного слоя деталей из сплава ВЖ102, протянутых на скоростях резания 0,033 м/с (а)

и 0,43 м/с (б) многосекционными протяжками (×300)

твора. Особенно значительная деформация обнаружена на образцах, вырезанных из пазов в кольцах НА из сплава ВЖ102, протянутых на низкой скорости резания 2 м/мин (см. рис. 113, а) и на образцах, вырезанных из замков лопаток из сплава ЭИ787-ВД, также на скорости 2 м/мин (см. рис. 114, а).

На поперечных сечениях микрошлифов обнаружено измельчение кристаллических зерен, искажение кристаллической решетки поверхностного слоя, изменяется форма, размеры и ориентация зерен в тонком граничном поверхностном слое.

Рис. 114. Микроструктура поперечного сечения поверхностного слоя замков лопаток из сплавов ЭИ787-ВД, протянутых

на скоростях резания 0,033 м/с (а) и 0,43 м/с (б)

225

При скоростном протягивании этих деталей деформация граничного слоя намного меньше по глубине залегания и степени искажения кристаллической решетки. Это согласуется с данными об уменьшении сил резания с увеличением скорости резания.

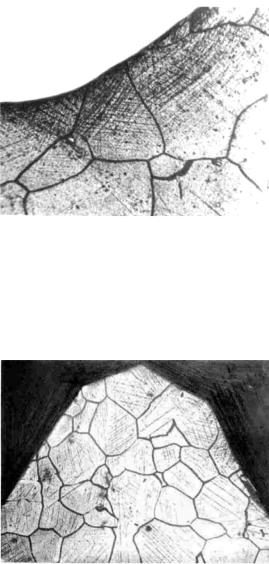

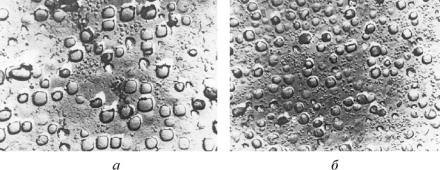

Исследование микроструктуры «елочных» пазов в дисках турбин из жаропрочных сплавов ЭИ437БУ-ВД, ЭИ698-ВД и ЭП742ПД проводилось на торцевых поверхностях дисков вдоль кромки пазов. Особое внимание обращалось на состояние микроструктуры в наиболее опасных точках – во впадинах под первым и вторым зубчиками и в самих зубчиках. Кроме того, проводилось исследование протянутой поверхности снаружи поверхностного слоя вдоль пути резания. Для этого вырезанные из пазов образцы полировались по обработанной поверхности весьма тонкими пастами на глубину 0,002…0,003 мкм. Затем с помощью растрового электронного микроскопа РЭМА-202 проводилось наблюдение и фотографирование с различным увеличением поверхности образцов, протянутых на различных режимах резания.

При протягивании «елочных» пазов в дисках турбин из ЭИ437БУ-ВД проведено сравнение микроструктуры торцевых поверхностей образцов, обработанных по серийной (Р18, V = 2 м/мин) и скоростной (ВК8, V = 26 м/мин) технологиям. Анализ фотографий (рис. 115) показывает, что торцевая поверхность образца паза после полирования и травления представляет собой мозаичную структуру. Отдельные блоки мозаики имеют разную травимость и различный цвет. На фотографиях видно, что у границ поверхностного слоя блоки мозаики меньше, чем в глубине поверхностного слоя, т.е. происходит дробление блоков мозаики под воздействием сил резания и возникающей пластической деформации.

Сравнение микроструктуры образцов, протянутых по различным технологиям, показало независимость ее от режимов резания и материала протяжек. Значительных пластических деформаций, микротрещин, искажения профиля не обнаружено. Аналогичные результаты получены при исследовании микроструктуры и на других жаропрочных сплавах. Однако для более глубокого анализа воздействия процесса протягивания на формирование микроструктуры по-

226

Рис.115. Микроструктура «елочных» пазов в дисках турбин из сплава ЭИ437БУ-ВД, протянутых на серийных (а)

и скоростных (б) режимах резания (×20)

верхностного слоя проведено исследование микроструктуры образцов из наиболее труднообрабатываемого деформируемого жаропрочного сплава ЭП742-ПД, близкого по свойствам к литейным жаропрочным сплавам типа ЖС6К и ЖС26 с различной краткостью увеличения от ×20 до ×1 500 на различных микроскопах. С помощью микроскопа МИР-2 при 20-кратном увеличении анализировалось общее состояние микроструктуры по всей длине «елочного» паза. Здесь особое внимание обращалось на микроструктуру впадин и выступов «елочного» профиля. Затем на микроструктурном микроскопе МИМ-7 при увеличении ×100 и ×500 сравнивалась микроструктура в наиболее опасных точках профиля – во впадинах и выступах зуб-

чиков «елки» (рис. 116, 117).

Анализ полученных данных показал, что в наиболее опасных, напряженных точках «елочного» профиля – во впадине (см. рис. 117) и выступе (рис. 118) обнаружены значительные деформации в кри-

227

Рис.116. Вид линий скольжения на образце из диска турбины из сплава ЭП742-ПД после протягивания на скорости резания 2 м/мин (дно паза) ×500

сталлах металла в виде линий скольжения, имеющих разное направление полос при серийной и скоростной обработке. Глубина распространения линий скольжения достигает 0,2…0,9 мм. На выступах «елочно-

Рис. 117. Вид линий скольжения на образце из диска турбины из сплава ЭП742-ПД после протягивания на скорости резания 14 м/мин (выступ «елочного» замка) ×100

228

Рис. 118. Микроструктура вершины зубчика «елочного» профиля паза диска турбины из сплава ЭП742-ИД: а – V = 2 м/мин, P18;

б – V = 14 м/мин, ВК8

го» профиля отмечается сквозное деформирование кристаллов в виде образования линий скольжения. Это свидетельствует о значительной пластической деформации данного сплава.

При протягивании «елочных» пазов в дисках турбин из других деформируемых сплавов ЭИ698-ВД, ЭИ437БУ-ВД, ЭИ787-ВД, ЭИ481Ш линий скольжения металла не обнаружено. Эти металлы обрабатываются с меньшей пластической деформацией. В связи с этим проведено исследование обработанной поверхности пазов из сплава ЭП742-ПД с помощью растрового электронного микроскопа с большим увеличением мод. РЭМА-202.

Сравнительный анализ микроструктуры поверхности пазов показал (см. рис. 118, а, б), что и при увеличении ×12 500 и ×14 000 существенных различий в микроструктуре не обнаруживается.

На микрофотографиях четко видны выступающие большие частицы твердой γ′-фазы. Рядом c ними видны мелкие выделившиеся частицы твердой фазы. При протягивании на оптимальной для последней секции протяжек скорости Vo = 14 м/мин число мелких выделившихся твердых фаз больше (см. рис. 118, б), чем при низкоскоростном режиме обработки (см. рис. 118, а). Это свидетельствует о значительном росте температуры в момент протягивания, которая и способствует выделению в основной матрице мелких частиц упрочняющих фаз.

229

Интересно заметить, что на поверхности видны следы внешнего механического воздействия зуба протяжки на менее прочно удерживаемые частицы упрочняющей фазы. На месте вырванных с поверхности частиц остались следы в виде лунок. Такие следы есть на образцах, протянутых на серийных и скоростных режимах резания. Деформации же зерен в направлении действия сил резания не обнаружено. В то же время установлено, что в процессе эксплуатации деталей на газотурбинном двигателе под действием высоких температур и нагрузок частицы упрочняющих фаз меняют свою форму или вытягиваются вдоль действия, например центробежной силы вращающегося ротора турбины.

Таким образом, анализ влияния скорости резания и инструментального материала протяжки на характер микроструктуры поверхностного слоя показал, что применение скоростного оптимального протягивания замковых соединений дисков и лопаток компрессора

итурбины из различных сталей и сплавов не ухудшает структурнофазового состояния поверхностного слоя деталей, а в некоторых случаях даже способствует улучшению по сравнению с протягиванием на низких серийных скоростях резания.

Впроцессе резания на контактных поверхностях инструмента

идетали происходят сложные физико-химические процессы вследствие протекания явлений адгезии и диффузии. В результате приповерхностный слой детали может изменить свой химический состав, что является нежелательным фактором с точки зрения эксплуатационных свойств деталей, работающих в условиях высоких температур.

Анализ предыдущих исследований свидетельствует о наличии адгезионного переноса элементов инструментального материала в деталь и наоборот. В связи с этим проведено исследование с помощью микрорентгеноспектрального анализа качественного и количественного химического состава верхнего слоя обработанных замков лопаток из сплава ЭИ787-ВД, протянутых на скоростях резания 2 и 26 м/мин.

В результате исследований установлено (рис. 119), что наибольшее число частиц переноса W и Со расположено у выходного торца образца, в районе образования заусенца. Анализ диаграмм рас-

230