1270

.pdf

ронеровностей Ramin. Причем c увеличением подачи Sz наблюдается аналогичное смещение точек минимума у кривых Ra = f (V, Sz) в область меньших скоростей резания, как и у графиков hз = f (V, Sz).

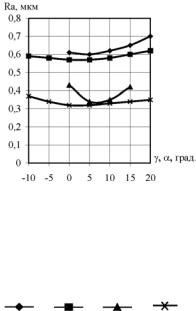

Образованием налипшего заторможенного слоя на режущих кромках зубьев можно объяснить весьма малое влияние переднего γ и заднего α углов протяжек на величину шероховатости Ra (рис. 81)

При изменении переднего угла γ от –10° до +20° значения Ra несколько понижаются до γ = 0°, затем стабилизируются до γ = +10° и возрастают при +20°. При увеличении заднего угла α от 1° до 12° происходит снижение шероховатости Ra до α = 6°, а затем возрастание Ra.

C увеличением износа зубьев протяжек шероховатость протянутой поверхности увеличивается на 1…2 мкм (см. рис. 81), а влияние переднего и заднего углов становится еще меньше. Это можно объяснить усилением выкрашивания режущих кромок в результате расширения площади адгезионного взаимодействияинструментальногоиобрабатываемогоматериалов.

Таким образом, анализ влияния углов γ и α на Ra показал, что выбранная нами оптимальная по износу геометрия протяжек (γ = 0°,

α = 6°, углы фаски γf = αf = –5°, размер фаски fγ, α = 0,1 мм) является оптимальной и по величине микронеровностей протянутых поверхностей. Обработка результатов лабораторных исследований показала, что наибольшее влияние из всех рассмотренных параметров резания на величину шероховатости протянутой поверхности оказывает скорость резания V и подача Sz.

191

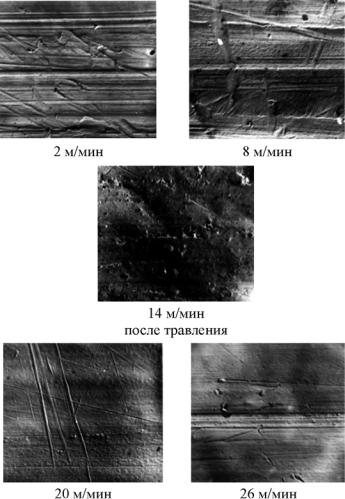

Для проверки результатов лабораторных исследований шероховатости проведено протягивание хвостовиков лопаток из сплава ЭИ787-ВД в производственных условиях. Измерение шероховатости протянутых замков лопаток, проведенное на вырезанных образцах с помощью профилографа ПП-201, показало (рис. 82), что и в производственных условиях величины шероховатости достаточно низкие. Кроме того, с увеличением скорости резания с 2 до 26 м/мин величина Ra также уменьшается c 0,85 до 0,42 мкм. Сравнительное исследование шероховатости протянутых замков лопаток, проведенное c помощью электронного микроскопа мод. ЭВМ-100, показало (рис. 83), что протягивание с оптимальными скоростями обеспечивает на замках более ровную шероховатость с отсутствием значительных следов пластической деформации, чем обработка на низких скоростях резания. При низких скоростях резания (2…8 м/мин) на обработанной поверхности видны беспорядочно направленные полосы значительно деформированного поверхностного слоя детали. Упругое восстановление поверхности при этом достигает больших величин, что заметно по скошенным линейным углублениям на обработанной поверхности, образованным, по всей вероятности, следами заточки задней грани зубьев протяжек.

Протягивание деталей газотурбинных двигателей в производственных условиях обычно производится с применением СОЖ, оказывающих заметное влияние на температуру резания, износ протяжек и качество обработанной поверхности. Применение различных СОЖ не изменяет экстремального характера зависимостей hо.з.л = f (V). Интенсивность износа резцов, по данным А.Д. Макарова, при работе всухую и с применением разных СОЖ минимальна при различных оптимальных скоростях резания, которым соответствует одна и та же оптимальная средняя температура контакта.

Исследование влияния различных СОЖ на величину шероховатости протянутой поверхности проведено при протягивании образцов из сплава ЭИ787-ВД с подачей 0,02 мм/зуб. Предварительно определялась оптимальная скорость резания для каждой из испытываемых СОЖ. В процессе испытаний производилось измерение шероховатости, сил резания, температуры контакта и износа по задней грани.

192

Рис. 82. Профиллограммы шероховатости поверхностей протянутых замков лопаток из сплава ЭИ787-ВД на различных скоростях резания твердосплавными протяжками (ВК8)

193

Рис. 83. Электронные фотографии поверхностей замков лопаток из сплава ХН35ВТЮ-ВД после протягивания многосекционными протяжками из ВК8 (×6 500)

Для испытаний были взяты 8 видов СОЖ: ЭТ-2, ВЭЛС-1, Аквол-2, НГЛ-205, СОЖ № 118, МР-1, СДМУ-2 и вновь разработанная при участии автора СОЖ для чистовых методов обработки

(а.с. № 957589).

194

Результаты испытаний СОЖ, представленные в табл. 20, показали, что наименьшую шероховатость, наибольшее снижение сил резания и максимальную стойкость протяжек имеют СОЖ № 1, 5, 7, 9. Из этих СОЖ наилучшие показатели имеют вновь разработанная СОЖ № 9, хорошие показатели имеет и масляная СОЖ МР-1.

Однако применяемый при протягивании замков лопаток способ выдувки стружки сжатым воздухом не позволяет использовать масляные СОЖ ввиду их несоответствия санитарно-гигиеническим требованиям, поэтому используются эмульсии на водной основе. Вновь разработанная эффективная эмульсия № 9 (см. табл. 20) позволяет снизить шероховатость протянутой поверхности с Ra = 0,70 мкм до 0,56 мкм, усилия резания на 15 % и повысить стойкость протяжек на 20 %. При этом величина оптимальной скорости резания увеличилась с 30 до 34 м/мин, т.е. на 11 %.

Таблица 2 0

Влияние различных видов СОЖ на величину оптимальной скорости резания Vo, высоту микронеровностей Ra протянутой поверхности, коэффициент снижения cил резания KP z

и коэффициент повышения стойкости протяжек Kс.

№ п/п |

Вид СОЖ |

V |

, м/с |

Ra, мкм |

K |

P z |

K |

|

|||||||

|

и технические условия |

o |

|

|

|

c |

|

|

|

|

|

|

|

|

|

1 |

Всухую |

0,50 |

0,70 |

1,00 |

1,00 |

||

|

|

|

|

|

|

||

2 |

ЭТ-2 ТУ38-1228–69 |

0,50 |

0,66 |

0,95 |

1,05 |

||

|

|

|

|

|

|

||

3 |

ВЭЛС-1 ТУ38-601-21-37–89 |

0,53 |

0,60 |

0,88 |

1,15 |

||

|

|

|

|

|

|

||

4 |

Аквол-2 ТУ38-УССР-201220–75 |

0,50 |

0,62 |

0,92 |

1,10 |

||

|

|

|

|

|

|

||

5 |

НГЛ-205 ТУ38-1242–69 |

0,50 |

0,60 |

0,88 |

1,05 |

||

|

|

|

|

|

|

||

6 |

СОЖ № 118 а.с. № 197841 |

0,53 |

0,58 |

0,85 |

1,15 |

||

|

|

|

|

|

|

||

7 |

МР-1 ТУ38-101247–75 |

0,55 |

0,56 |

0,80 |

1,15 |

||

|

|

|

|

|

|

||

8 |

СДМУ-2 ТУ38-101546–75 |

0,42 |

0,66 |

1,20 |

1,00 |

||

|

|

|

|

|

|

||

9 |

Новая СОЖ а.с. № 757589 |

0,56 |

0,56 |

0,85 |

1,20 |

||

|

|

|

|

|

|

|

|

195

Приведенный анализ воздействия различных СОЖ на параметры резания показал, что применение СОЖ при протягивании жаропрочных сплавов дает незначительные преимущества по шероховатости, силам резания и стойкости протяжек по сравнению

срезанием без СОЖ.

4.2.Влияние режимов протягивания на глубину

истепень наклепа

Впроцессе обработки резанием поверхностный слой металла подвергается упрочнению под действием пластической деформации в зоне резания. Для рассмотрения влияния режимов протягивания на глубину и степень наклепа в поверхностном слое проведено протягивание в производственных условиях замков лопаток из сталей ЭИ961Ш, ЭИ736Ш, титановых сплавов ВТ3-1, из сплавов ЭИ787-ВД

иВЖЛ14, а также пазов в дисках турбин и компрессора и в кольцах направляющих аппаратов из различных сталей и сплавов многосекционными быстрорежущими и твердосплавными протяжками. После протягивания из боковой наиболее нагруженной при эксплуатации поверхности замка лопатки и пазов в дисках и кольцах вырезались прямоугольные образцы (рис. 84) электроискровым методом.

Проведение исследований наклепа на образцах, вырезанных из конкретных обрабатываемых деталей, дает наиболее реальную картину распределения этих параметров в поверхностном слое деталей, учитывающую все основные особенности технологического процесса серийного производства, т.е. влияние жесткости станка, приспособлений, конфигурацию детали, способ крепления, плавность рабочего хода протяжки, а самое главное – последовательность снятия припуска предварительными протяжками по генераторной

или профильной схеме резания и окончательными протяжками по профильной схеме с соответствующим изменением величины подач на зубьях протяжек. Кроме того, при обработке различных типов поверхностей различных деталей, например замков лопаток или пазов в дисках из одних и тех же обрабатываемых материалов, значе-

196

Рис. 84. Схема вырезки образцов из боковой поверхности замка лопатки для исследований наклепа, остаточных напряжений, микроструктуры и шероховатости

ния одноименных параметров качества поверхностного слоя значительно отличаются. Например, степень наклепа Н поверхностей замков лопаток из нержавеющей стали ЭИ961Ш составляет 27…37 % при протягивании быстрорежущими протяжками из Р18 на различных скоростях резания.

При протягивании пазов «ласточкин хвост» в дисках компрессора из этой же стали ЭИ961Ш степень наклепа Н сохраняется в пределах всего 4 % на всех испытанных скоростях резания. При этом глубина наклепа h в обоих случаях одинакова 20…30 мкм.

Аналогично при протягивании замков лопаток из титанового сплава ВТ3-1 глубина наклепа поверхности после протягивания твердосплавными протяжками составляет 15…40 мкм, а при протягивании пазов в дисках компрессора h = 5…10 мкм. При этом степень наклепа одинакова для замков лопаток и пазов в дисках.

В нашем исследовании очень важно проследить характер изменения пластической деформации поверхностного слоя по глубине h и степени Н наклепа в зависимости от увеличения скоростей резания.

197

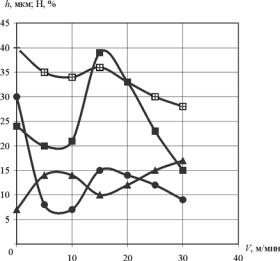

На рис. 85 представлены результаты измерения глубины h и степени наклепа Н замков лопаток из жаропрочной нержавеющей стали мартенситного класса ЭИ961Ш в зависимости от скорости резания V в диапазоне от 0,5 до 30,0 м/мин протяжками из Р18 и ВК8.

Рис. 85. Влияние скорости резания V на глубину h и степень наклепа Н протянутых поверхностей замков лопаток из стали ЭИ961Ш протяжками из Р18 и ВК8

НР18,

НР18,  НВК8,

НВК8,  hР18,

hР18,  hВК8

hВК8

Протягивание замков лопаток из стали ЭИ961Ш (см. рис. 85) при увеличении скоростей резания от 0,5 до 8,0 м/мин сопровождается резким снижением глубины h и степени наклепа Н как для протяжек из Р18, так и для протяжек из ВК8. При дальнейшем увеличении скоростей резания до V = 30 м/мин значения Н и h уменьшаются незначительно. Замена протяжек из Р18 на ВК8 приводит к снижению глубины и степени наклепа на 15…20 %.

Такой характер изменения наклепа многие исследователи связывают с процессом наростообразования. При дальнейшем увеличении скорости резания под действием возрастающей температуры ре-

198

зания процесс наростообразования уменьшается, и одновременно происходит разупрочнение поверхностного слоя.

В результате снижение степени Н и глубины h наклепа c ростом скорости резания замедляется или стабилизируется на одном и том же уровне. Меньшие значения степени Н и глубины h наклепа поверхностей, протянутых твердосплавными протяжками, можно объяснить более интенсивным нароcтообразованием по сравнению с протягиванием быстрорежущими протяжками. Ранее нами было установлено, что радиус округления режущих кромок твердосплавных протяжек в 1,5–2 раза больше, чем у быстрорежущих. Следовательно, образующийся при резании нарост имеет опорную поверхность контакта с режущей кромкой больше у твердого сплава, чем у зуба из быстрорежущей стали. Нарост, имеющий значительно большую опорную поверхность, дольше сохраняется на режущей кромке и меньше срывается с нее. Поэтому значения h и Н у твердосплавных протяжек ниже, чем у быстрорежущих.

Аналогичный характер изменения глубины h и степени Н наклепа зафиксирован и при протягивании других нержавеющих жаропрочных сталей ЭИ736Ш, ЭИ962Ш и ЭП517Ш. Скоростное протягивание замков лопаток из стали ЭИ736Ш снижает степень наклепа Н с 7 до 4 % при сохранении глубины наклепа h = 40 мкм по сравнению с серийным вариантом.

При скоростном протягивании пазов в кольцах НА из стали ЭИ962Ш степень наклепа Н уменьшается с 18 до 15 %, а глубина h – с 2 до 25 мкм. Наибольшая глубина и степень наклепа среди нержавеющих сталей обнаружена при протягивании замков лопаток из стали ЭП517Ш. Однако и здесь скоростное протягивание способствует снижению степени наклепа Н с 37 до 32 % и глубины наклепа h с 90 до 30 км по сравнению с серийным режимом.

При протягивании титановых сплавов повышение скоростей резания в диапазоне от 2 до 30 м/мин приводит к значительному снижению глубины и степени наклепа деталей (рис. 86, 87, 88). С увеличением скорости резания V при протягивании замков лопаток из титанового сплава ВТ3-1 твердосплавными протяжками глу-

199

|

бина наклепа h снижается с 40 |

||||

|

до 14 мкм, а степень наклепа Н |

||||

|

с 9 до 3 % (см. рис. 86), т.е. |

||||

|

в 2,5–3 раза. |

|

|

||

|

При |

скоростном протя- |

|||

|

гивании (V = 26 |

м/мин, ВК8) |

|||

|

пазов в |

дисках |

компрессора |

||

|

из титанового сплава ВТ9 сте- |

||||

|

пень наклепа Н |

уменьшается |

|||

|

с 22 до 8 %, а глубина накле- |

||||

|

па h с 22 до 15 мкм по срав- |

||||

|

нению с |

серийным |

режимом |

||

Рис. 86. Характер зависимости |

протягивания (V = 2 м/мин, Р18) |

||||

(см. рис. 87). |

|

|

|||

глубины h и степени наклепа Н по- |

Протягивание пазов в дис- |

||||

верхностей хвостовиков лопаток |

|||||

ках компрессора из титанового |

|||||

из титанового сплава ВТ3-1 от скоро- |

|||||

сти протягивания протяжками из ВК8 |

сплава ВТ18У на различных |

||||

h, мкм, Н, % |

скоростях |

резания |

быстроре- |

||

жущими (Р18) и твердосплавными (ВК8) протяжками также сопровождается значительным снижением наклепа. Глубина наклепа h при скоростном режиме уменьшается c 46 до 30 мкм, а степень наклепа Н с 10 до 4 % по сравнению с серийным режимом (см. рис. 87).

При протягивании пазов в кольцах направляющих аппаратов из сплава ОТ4 глубина h и степень Н наклепа практически не зависят от изменения скорости резания (см. рис. 88).

Снижение наклепа с увеличением скорости резания наблюдается и при протягивании жаропрочных деформируемых сплавов ЭИ787-ВД, ВЖ102 и литейного сплава ВЖЛ14 (рис. 89).

Представленные на рис. 89 графики h = f (V) и Н = f (V) показывают, что с увеличением скорости резания V от 2 до 26 м/мин h и Н уменьшаются в 2–2,5 раза для всех трех сплавов.

200