1270

.pdf

|

|

|

|

|

|

|

|

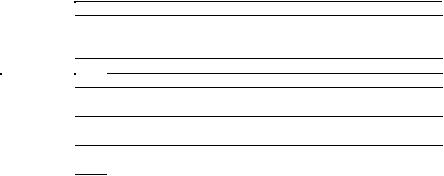

Окончание |

табл. 1 2 |

|||

Номер |

X1 |

X2 |

X3 |

X4 |

X1X2 |

X1X3 |

X1X4 |

X2X3 |

X2X4 |

|

X3X4 |

Vo |

опыта |

|

|||||||||||

5 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

+ |

12,8 |

6 |

+ |

+ |

+ |

– |

+ |

+ |

– |

+ |

– |

|

– |

12,2 |

7 |

+ |

+ |

– |

– |

+ |

– |

– |

– |

– |

|

+ |

11,2 |

8 |

+ |

– |

– |

– |

– |

– |

– |

+ |

+ |

|

+ |

19,5 |

9 |

– |

+ |

– |

+ |

– |

+ |

– |

– |

+ |

|

– |

25,3 |

10 |

+ |

– |

+ |

– |

– |

+ |

– |

– |

+ |

|

– |

20,5 |

11 |

– |

+ |

+ |

– |

– |

– |

+ |

+ |

– |

|

– |

24,5 |

12 |

+ |

– |

– |

+ |

– |

– |

+ |

+ |

– |

|

– |

20,0 |

13 |

– |

+ |

– |

– |

– |

+ |

+ |

– |

– |

|

– |

23,4 |

14 |

– |

– |

+ |

– |

+ |

– |

+ |

– |

+ |

|

– |

37,8 |

15 |

+ |

– |

+ |

+ |

– |

+ |

+ |

– |

– |

|

+ |

21,5 |

16 |

+ |

+ |

– |

+ |

+ |

– |

+ |

– |

+ |

|

– |

11,7 |

17 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0 |

20,5 |

18 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0 |

19,8 |

19 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0 |

21,6 |

20 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0 |

22,0 |

21 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

0 |

20,9 |

Проверка значимости каждого коэффициента уравнения проводилась по t-критерию Стьюдента: [t = 2,04](32, 0,05). Значимыми ока-

зались коэффициенты при x1 и x2 ( |

b i = ±0,013). Остальные коэффи- |

циенты незначимы (ti расч < tкр и |bi| < |

bi), поэтому могут быть отбро- |

шены без пересчета всех остальных. После этого математическая модель получила следующий вид:

y = lgVo = 1,3368 – 0,1492x1 – 0,105x2. |

(41) |

Проверка модели на адекватность по F-критерию Фишера показала, что данное уравнение (с уровнем значимости 0,05) описывает

процесс адекватно: Fрасч = 1,00 < Fкрит (13; 32; 0,05) = 2,06.

После подстановки значений xi по формуле (38) и потенцирования получаем степенную зависимость для натуральных величин:

Vо = 58,6 (γ′)–0,062 Sz –0,03, м/мин. |

(42) |

Интерпретация уравнения (42) показывает, что повышение содержания γ′-фазы и величины подачи Sz приводит к снижению величины Vo. Сравнение опытных данных Vo и подсчитанных по формуле

131

показало достаточно хорошую их сходимость для деформируемых жаропрочных сплавов (табл. 13).

Таблица 1 3

Экспериментальные и расчетные значения Vо (м/мин) для деформируемых и литейных жаропрочных сплавов

Параметры |

|

|

|

|

|

|

|

|

ВЖ102 |

ЭИ437Б |

ЭИ787 |

ЭП742 |

ВЖЛ14 |

ЖС6К |

ЖС26 |

||

γ'-фаза, % |

5,00 |

12,50 |

23,0 |

33,00 |

|

18,00 |

53,00 |

43,00 |

Sz, мм/зуб |

0,06 |

0,06 |

0,1 |

0,02 |

|

0,02 |

0,02 |

0,02 |

Vо расч |

50,40 |

28,80 |

16,2 |

21,60 |

|

21,00 |

10,20 |

11,40 |

Vо опытн |

49,80 |

28,20 |

15,0 |

22,80 |

|

22,20 |

8,40 |

9,60 |

Абсолютное |

0,60 |

0,60 |

1,2 |

1,20 |

|

1,20 |

1,80 |

1,80 |

отклонение |

|

|

|

|

|

|

|

|

Относит. от- |

1,20 |

2,10 |

7,5 |

5,30 |

|

5,70 |

7,70 |

5,80 |

клонение, % |

|

|||||||

|

|

|

|

|

|

|

|

В то же время при протягивании более прочных и более труднообрабатываемых литейных жаропрочных сплавов эта формула потребовала дополнительных уточнений. По данным А.Д. Макарова, при расчете оптимальных параметров лезвийной обработки (точение, фрезерование) литейных жаропрочных сплавов на никелевой основе необходимо учитывать кроме фазового состава (γ′-фазы) и более высокие прочностные параметры этих сплавов при оптимальной температуре Тo. Статистическая обработка имеющихся данных при протягивании позволила уточнить формулу и получить следующую зависимость оптимальной скорости резания для литейных жаропрочных сплавов Vo.л:

Vо.л = 58,6 (γ′) –0,62 Sz –0,3 σb о–0,13, м/мин, |

(43) |

где σb о – предел прочности литейного сплава при температуре, равной То.

Для получения аналитических зависимостей hо.з.о = f (γ′, Sz) в качестве независимых переменных были взяты установленные ранее наиболее значимые факторы: количество упрочняющей γ′-фазы и подача Sz. Реализация плана позволила получить для жаропрочных деформируемых сплавов следующую адекватную математическую модель с 95 %-ной вероятностью:

hо.з.о = 4,36 (γ′)1,4 Sz1,3, мкм/м. |

(44) |

132

Для группы литейных жаропрочных сталей решение более сложной задачи обеспечивается путем введения параметра механических свойств σb о при температурах, равных оптимальным температурам в зоне резания, т.е. при То = Тпп.

Обработка экспериментальных статистических данных позволила вывести для литейных сплавов следующую зависимость:

hо.з.о = 5,6 (γ′)1,4 Sz1,3 σb о 0,1, мкм/м. |

(45) |

Сравнение опытных и расчетных данных, |

приведенных |

в табл. 14, показало достаточно хорошую сходимость: от 2,2 до 7 %.

Таблица 1 4

Экспериментальные и расчетные значения ho.з.о (мкм/м) для жаропрочных деформируемых и литейных сплавов

Параметры |

|

|

Обрабатываемые сплавы |

ЖС6К |

|

||||

ВЖ102 |

ЭИ437Б |

ЭИ787 |

ЭП742 |

ЭП109 |

ВЖЛ14 |

ЖС26 |

|||

γ', % |

5,00 |

12,50 |

23,0 |

33,00 |

38,00 |

18,00 |

53,00 |

43,00 |

|

Sz, мм/зуб |

0,10 |

0,10 |

0,1 |

0,06 |

0,02 |

0,02 |

0,02 |

0,02 |

|

hо.з.о расч, мкм/м |

2,07 |

0,50 |

17,6 |

15,00 |

4,60 |

4,71 |

22,50 |

17,20 |

|

hо.з.о опытн, мкм/м |

2,20 |

7,75 |

17,0 |

14,50 |

4,30 |

4,85 |

2,00 |

18,00 |

|

Абсолютное |

0,13 |

0,25 |

0,6 |

0,50 |

0,30 |

0,14 |

0,50 |

0,80 |

|

отклонение |

|||||||||

|

|

|

|

|

|

|

|

||

Относительное |

6,00 |

3,30 |

4,0 |

3,40 |

7,00 |

3,00 |

2,20 |

4,50 |

|

отклонение, % |

|

|

|

|

|

|

|

|

|

Для получения экспериментальной зависимости температуры резания Т от условий протягивания Т = f (γ′, V, Sz) составлен план эксперимента 23, где в качестве независимых переменных были взяты: количество упрочняющей γ′-фазы, % ; скорость резания V, м/мин; подача на зуб Sz, мм/зуб. В результате обработки статистических данных экспериментов данного плана получена следующая адкватная математическая модель с вероятностью 0,95 для деформируемых сплавов:

Тд = 140(γ′)0,3 V 0,32 Sz0,1, °С. |

(46) |

133

Для литейных сплавов учтены более высокие прочностные данные при повышенных температурах резания. Поэтому постоянный коэффициент уточнен согласно данным эксперимента:

Тл = 175 (γ′)0,3 V 0,32 Sz0,1, °С, |

(47) |

где V подставляется в м/мин.

Сравнение опытных и расчетных данных, приведенных в табл. 15, показало достаточно хорошую сходимость. Отклонение от данных экспериментов составляет не более 5 %.

Таблица 1 5

Экспериментальные и расчетные значения Т для жаропрочных деформируемых и литейных сплавов

Параметры |

|

|

Обрабатываемые сплавы |

|

|

||||

ВЖ102 |

ЭИ437Б |

ЭИ787 |

ЭП742 |

ЭП109 |

ВЖЛ14 |

ЖС6К |

ЖС26 |

||

γ’, % |

5,0 |

12,50 |

23,00 |

33,00 |

38,00 |

18,00 |

53,00 |

43,00 |

|

V, м/мин |

20,0 |

40,00 |

30,00 |

33,00 |

30,00 |

30,00 |

20,00 |

10,00 |

|

Sz, мм/зуб |

0,1 |

0,06 |

0,12 |

0,06 |

0,02 |

0,02 |

0,02 |

0,06 |

|

Т, К(расчетная) |

757,0 |

1 012,00 |

1 122,00 |

1 092,00 |

1 124,00 |

1 110,00 |

1 341,00 |

1 085,00 |

|

Т, К (опытная) |

793,0 |

1 063,00 |

1 133,00 |

1 060,00 |

1 183,00 |

1 153,00 |

1 288,00 |

1 123,00 |

|

Абсолютное |

36,0 |

51,00 |

11,00 |

32,00 |

59,00 |

43,00 |

67,00 |

38,00 |

|

отклонение |

|||||||||

|

|

|

|

|

|

|

|

||

Относительное |

4,5 |

5,00 |

1,00 |

3,00 |

5,00 |

3,08 |

5,30 |

3,40 |

|

отклонение, % |

|

|

|

|

|

|

|

|

|

Подставив в полученные уравнения (46) и (47) значения оптимальных скоростей Vо из формул (42), (43) и учитывая статистические данные экспериментов для жаропрочных деформируемых и литейных сплавов на никелевой и железо-никелевой основах, можно рассчитать приближенное значение оптимальной температуры резания То для любого сплава по единой зависимости:

То ≈ 570 (γ′)0,1, °С. |

(48) |

В сводной таблице оптимальных параметров процесса резания (табл. 16) при различных условиях протягивания различных жаропрочных сплавов проведено сравнение расчетных и опытных значений То.

134

Сходимость данных составляет от 0,1 до 8,0 %. Нужно отметить, что в формуле (48) отсутствует значение подачи на зуб Sz, т.е. можно считать, что оптимальная температура резания То при протягивании не зависит от изменений подачи на зуб. Этот новый для протягивания вывод подтверждается наглядно на графиках hо.з.л = f (V и Sz) (см. рис. 41, 42, 43). При изменении подачи с 0,02 до 0,10 мм/зуб, растет величина hо.з.о, уменьшается величина Vo, но оптимальная температура резания То остается одной и той же, т.е. не изменяется.

Таблица 1 6

Экспериментальные и расчетные значения Vo, hо.з.о, То для группы жаропрочных деформируемых и литейных сплавов

Сплавы |

|

Значения параметров Vo, hо.з.о, То расчетное / опытное |

|

|||||

γ′- |

Sz, |

Vo, м/с |

Относ. |

hо.з.о, |

Относ. |

То, К |

Относ. |

|

|

фаза, |

мм/зуб |

|

откл., |

мкм/м |

откл., |

|

откл., |

|

% |

|

|

% |

|

% |

|

% |

ВЖ102 |

5,0 |

0,06 |

0,84/0,83 |

1,2 |

1,07/1,12 |

4,5 |

942/963 |

2,2 |

ЭИ437БУ-ВД |

12,5 |

0,06 |

0,48/0,47 |

2,1 |

3,86/4,75 |

8,8 |

1006/993 |

1,3 |

ЭИ787-ВД |

23,0 |

0,10 |

27,00/0,25 |

7,5 |

17,6/17,0 |

4,0 |

1052/973 |

8,1 |

ЭП742-ПД |

33,0 |

0,06 |

0,26/0,25 |

3,8 |

15,0/14,5 |

3,4 |

1082/1083 |

0,1 |

ЭП109-ВД |

38,0 |

0,02 |

0,331/0,333 |

0,6 |

4,6/4,3 |

7,0 |

1062/1123 |

2,7 |

ВЖЛ14 |

18,0 |

0,02 |

0,35/0,37 |

5,7 |

4,71/4,85 |

3,0 |

1034/1080 |

4,3 |

ЖС6К |

53,0 |

0,02 |

0,17/0,14 |

7,7 |

17,2/19,0 |

9,5 |

1121/1123 |

0,2 |

ЖС26 |

43,0 |

0,02 |

0,19/0,16 |

5,8 |

17,2/18,0 |

4,5 |

1103/1053 |

4,7 |

Таким образом, на примере получения модели оптимизации для групп жаропрочных деформируемых и литейных сплавов удалось впервые получить экспериментальные зависимости, связывающие фи- зико-механические свойства сплавов с характеристиками их оптимального резания при протягивании. Задача в этом случае решалась достаточно просто вследствие преобладающего влияния на обрабатываемость упрочняющей интерметаллидной γ′-фазы.

Обрабатываемость жаропрочных сталей мартенситного и аустенитного классов первой группы требует несколько другого подхода. Анализ графиков механических, стойкостных и температурных испытаний показывает, что в рассматриваемом диапазоне скоростей реза-

135

ния от 2 до 60 м/мин большинство сталей не имеют еще минимума интенсивности износа hо.з.о и соответствующей оптимальной скорости Vo даже при высоких подачах: 0,06 мм/зуб и 0,1 мм/зуб. Выпускаемые в настоящее время специальные отечественные протяжные станки с повышенными скоростями рабочего хода имеют максимальную скорость 19…25 м/мин. Поэтому задача практической реализации оптимального протягивания может быть решена при разработке и создании высокоскоростных протяжных станков c диапазоном скоростей до 100…150 м/мин.

При проведении дальнейших исследований установлено, что оптимальное протягивание жаропрочных сталей мартенситного и аустенитного классов (I группа обрабатываемости) на низкоскоростных станках в малом диапазоне скоростей резания до 25 м/мин возможно с применением быстрорежущих протяжек (см. табл. 5). Применение протяжек из твердых сплавов возможно только на максимально допустимых скоростях рабочего хода современных протяжных станков. На низких скоростях резания (менее 15 м/мин) происходит интенсивное разрушение и износ твердосплавных протяжек.

Для расчета оптимальных параметров резания жаропрочных сталей быстрорежущими протяжками Vо, hо.з.о и То были рассмотрены как механические свойства, так и химический состав обрабатываемых сталей (см. табл. 5) с целью установления наиболее значительных независимых факторов, влияющих на обрабатываемость этих сталей. Рассмотрены предел прочности σb, предел текучести σ0,2, процентный состав наиболее значимых химических элементов: углерода, кремния, титана, алюминия, молибдена, кобальта, марганца, хрома и вольфрама.

По данным Н.И. Ташлицкого, наиболее интенсивно на скорость резания при определении обрабатываемости сталей влияют: углерод (коэффициент влияния 1,5); алюминий (1,2); титан (0,6); кремний (0,2); молибден (0,06); кобальт (0,035); марганец (0,03); хром (0,02); вольфрам (0,015). Никель, ниобий и ванадий практически не влияют на обрабатываемость сталей.

136

Проведенные ранее под руководством А.Д. Макарова работы показали, что решающее влияние на обрабатываемость различных конструкционных легированных и углеродистых сталей оказывает процентное содержание в стали углерода. Увеличение содержания углерода увеличивает количество карбидов различных легирующих металлов в стали. Это повышает абразивно-механический и адгезионный износ инструмента, повышает прочность стали, а следовательно, увеличивает усилия резания и трение на передней и задней поверхностях инструмента. Температура в зоне резания с повышением содержания углерода растет, а скорость резания необходимо уменьшать. Кроме того, с увеличением содержания углерода в стали снижается ее теплопроводность, что также увеличивает температуру резания. Для расчета параметров Vо, hо.з.о, То составлены планы экспериментов, где в качестве независимых переменных приняты процентное содержание углерода С и подача на зуб Sz.

В результате обработки статистических данных экспериментов получены следующие уравнения для протягивания жаропрочных сталей мартенситного и аустенитного классов с содержанием углерода С от 0,07 до 0,36 % и величиной подач Sz от 0,02 до 0,10 мм/зуб:

Vо = 32 C–0,2 Sz–0,48 10–3, м/с, |

(49) |

hо.з.о = 305 С1,68 Sz2,36 103, мкм/м, |

(50) |

To ≈ 1 100 С0,1, К. |

(51) |

Cравнение полученных в результате расчета данных с экспериментальными, приведенное в табл. 17, показало удовлетворительную сходимость.

Экспериментальные исследования с применением твердосплавных протяжек ВК8 при протягивании жаропрочных сталей в диапазоне скоростей до 60 м/мин и подач 0,02…0,10 мм/зуб, не позволили определить общие экстремальные зависимости оптимального резания Vо, hо.з.о, То из-за недостаточно низкого диапазона рассматриваемых скоростей резания.

Однако установлено, что протягивание жаропрочных сталей твердосплавными протяжками можно эффективно проводить и на ско-

137

ростях от 25 м/мин и более с подачами 0,02…0,10 мм/зуб. При этом интенсивность износа твердосплавных протяжек в несколько раз меньше, чем быстрорежущих. Например, при протягивании стали ЭИ481Ш интенсивность износа протяжек из Р18 hо.з.о = 6 мкм/м (Vо = 15 м/мин), ау протяжекиз ВК8 hо.з.о = 2,2 мкм/м(Vо = 40 м/мин).

Таблица 1 7

Сравнение опытных и расчетных данных Vо, hо.з.о и To для группы жаропрочных сталей (протяжки P18)

|

|

Значение параметров: Vо, hо.з.о,Τo, расчетное / опытное |

|||||||

Cтали |

С, |

Sz, |

Vо, |

Относ. |

hо.з.о, |

Относ. |

То, |

Относ. |

|

|

% |

мм/зуб |

м/мин |

отклон., |

мкм/м |

отклон., |

°С |

отклон., |

|

|

|

|

|

% |

|

% |

|

% |

|

ЭИ961Ш |

0,13 |

0,02 |

19,2/ |

3,1 |

0,968/ |

7,1 |

624/ |

0,5 |

|

19,8 |

0,900 |

627 |

|||||||

|

|

|

|

|

|

||||

ЭИ962Ш |

0,10 |

0,02 |

20,34/ |

3,2 |

0,72/ |

4,2 |

601/ |

8,5 |

|

21,00 |

0,75 |

527 |

|||||||

|

|

|

|

|

|

||||

ЭИ736Ш |

0,14 |

0,10 |

8,58/ |

4,7 |

49/ |

8,8 |

631/ |

2,1 |

|

9,00 |

45 |

650 |

|||||||

|

|

|

|

|

|

||||

ЭП517Ш |

0,15 |

0,06 |

10,86/ |

4,8 |

16,5/ |

3,0 |

637/ |

9,1 |

|

11,40 |

17,0 |

720 |

|||||||

|

|

|

|

|

|

||||

ЭП609Ш |

0,07 |

0,02 |

21,72/ |

3,4 |

0,34/ |

11,8 |

570/ |

5,9 |

|

21,00 |

0,30 |

620 |

|||||||

|

|

|

|

|

|

||||

14Х17Н2 |

0,14 |

0,06 |

10,86/ |

6,1 |

14,7/ |

2,0 |

631/ |

2,1 |

|

10,20 |

15,0 |

650 |

|||||||

|

|

|

|

|

|

||||

ЭИ481Ш |

0,36 |

0,02 |

15,6/ |

3,8 |

5,36/ |

11,9 |

720/ |

7,1 |

|

15,0 |

6,00 |

650 |

|||||||

|

|

|

|

|

|

||||

Для группы титановых сплавов расчет оптимальных параметров производился исходя из решающего влияния на обрабатываемость процентного содержания в составе сплавов алюминия. Повышение содержания в титановых сплавах алюминия обеспечивает более высокую жаропрочность, смещение температуры фазовых полиморфных превращений (α→β) в сторону увеличения, в результате чего образуется α2-фаза на основе Тi3Al. В итоге усиливается трение на контактных поверхностях, растут силы резания, уменьшается значение оптимальной скорости резания. В связи с этим в качестве независимых переменных взяты: процентное содержание

138

алюминия Al в сплаве, предел прочности σb и величина подачи на зуб Sz. Для протяжек из быстрорежущей стали Р18 получены следующие зависимости:

Vо = 261σb–0,2 Al–1,7 Sz–0,5, м/мин, |

(52) |

hо.з.о = 0,01σb0,32 Al2,51 Sz0,62, мкм/м, |

(53) |

Tо ≈ 16,2σb0,42 Al0,54, К. |

(54) |

Для твердосплавных протяжек из сплава ВК8 получены формулы:

|

|

|

Vо = 756σb–0,23 Al–1,67 Sz–0,47, м/мин, |

|

(55) |

|||||

|

|

|

hо.з.о = 0,002σb0,4 Al1,7 Sz0,5, мкм/м, |

|

(56) |

|||||

|

|

|

|

To ≈ 16,7σb0,42 Al0,54, К. |

|

|

(57) |

|||

|

|

|

|

|

|

|

|

|

Таблица 1 8 |

|

|

Сравнение опытных и расчетных данных |

|

||||||||

|

|

при протягивании титановых сплавов |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Марка |

σb, |

|

Аl, |

Sz, |

Материал |

Значения: расчетные/опытные |

||||

|

Vo, |

|

hо.з.о, |

То, |

Относит. |

|||||

сплава |

МПа |

|

% |

мм/зуб |

протяжки |

|

погреш- |

|||

|

|

|

|

|

|

м/с |

|

мкм/м |

К |

ность, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р18 |

0,341 |

|

0,810 |

822 |

5,13 |

ВТ3-1 |

1 100 |

|

6,2 |

0,02 |

0,330 |

|

0,750 |

860 |

||

|

|

|

|

|||||||

|

ВК8 |

0,752 |

|

0,103 |

847 |

3,1 |

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

0,750 |

|

0,100 |

873 |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Р18 |

0,162 |

|

2,140 |

861 |

4,43 |

ВТ8М |

1 050 |

|

7,0 |

0,06 |

0,170 |

|

2,300 |

870 |

||

|

|

|

|

|||||||

|

ВК8 |

0,370 |

|

0,216 |

887 |

3,27 |

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

0,350 |

|

0,210 |

900 |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Р18 |

0,258 |

|

1,220 |

898 |

3,7 |

ВТ18У |

1 100 |

|

7,3 |

0,02 |

0,250 |

|

1,250 |

850 |

||

|

|

|

|

|||||||

|

ВК8 |

0,572 |

|

0,137 |

925 |

7,6 |

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

0,670 |

|

0,344 |

890 |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Р18 |

0,554 |

|

— |

528 |

5,47 |

ОТ4-1 |

800 |

|

3,5 |

0,06 |

0,520 |

|

0,350 |

573 |

||

|

|

|

|

|||||||

|

ВК8 |

1,254 |

|

0,060 |

544 |

9,0 |

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

— |

|

0,065 |

600 |

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

139 |

Сравнение опытных и расчетных данных показало хорошую сходимость (табл. 18). Отклонение параметров Vо, hо.з.о и Тo составило от 3,1 до 9,0 %.

3.4. Исследование влияния режимов резания и геометрии протяжек на изменение силы резания и процесс стружкообразования

Изменение режимов резания, геометрии протяжек, марки обрабатываемых материалов и других параметров резания оказывает воздействие на изменение усилий резания, причем это изменение может составлять от нескольких до десятков тонн.

В свою очередь изменение силы резания меняет характер контактных напряжений в зоне резания и, следовательно, влияет на изменение характера трения, износа и разрушения зубьев протяжек, на процесс стружкообразования, на формирование основных параметров качества поверхностного слоя и усталостную прочность обработанных деталей. Кроме того, резкий скачкообразный рост силы резания сверх допустимой величины может вызвать в деталях в процессе протягивания опасные технологические напряжения с последующим образованием микротрещин и разрушением деталей в эксплуатации.

Усилия сопротивления металлов резанию, по мнению многих ученых, являются такими же важными параметрами процесса резания, как и температура резания. Возникновение усилий сопротивления резанию вызвано такими факторами, как трение стружки по передней поверхности, трение контактной поверхности детали о заднюю поверхность зуба протяжки, пластическая и упругая деформация зоны резания, сдвиг стружки по плоскости сдвига, сдвиг зерен, их поворот внутри элементов стружки. Все эти факторы способствуют росту не только температуры резания, но и ее силы. При изучении физических явлений, происходящих в процессе протягивания, сила резания

140