1270

.pdf

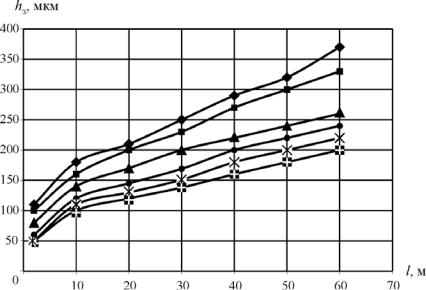

Рис. 35. Характерные графики изменения износа протяжек hз по длине пути резания l при протягивании жаропрочного сплава ЭИ787-ВД на различных скоростях резания (ВК8, Sz = 0,02 мм/зуб)

50 м/мин,

50 м/мин,  2 м/мин,

2 м/мин,  8 м/мин,

8 м/мин,  40 м/мин,

40 м/мин,

4 м/мин,

4 м/мин,  30 м/мин

30 м/мин

В подтверждение этому на рис. 36 приведены фотографии характера износа задней поверхности зубьев острозаточенных протяжек и протяжек с фасками. Можно заметить, что у острозаточенных протяжек уже после первых пяти резов появляется местное выкрашивание режущей кромки глубиной 0,02…0,03 мм. В то же время протяжки с фасками на всем периоде нормального износа до 400 резов имеют ровную без выкрашиваний режущую кромку, причем износ протяжек с фасками нарастает более равномерно, чем у острозаточенных протяжек.

Измерение износа по задней грани зубьев протяжек производилось на микроскопе МИР-2 при 50-кратном увеличении обычно в 10–12 точках вдоль режущей кромки, после чего результат осреднялся. Таким образом, каждая точка на графиках износа hз = f (l)

111

Рис. 36. Характер изменения износа зубьев протяжек по задней грани а) острозаточенных

иб) с фаской 0,1 мм после протягивания сплава ЭИ787-ВД (22 м/мин, 0,06 мм/зуб, ВК8) ×50

(см. рис. 35) с учетом повторения каждого режима протягивания дватри раза является средним значением 25–30 замеров. Установлено, что появление выкрашиваний режущей кромки оказывает большее влияние на изменение шероховатости обработанной поверхности, чем износ протяжек. Поэтому при определении интенсивности износа протяжек hо.з.л по методике А.Д. Макарова выбирался период нормального износа без выкрашиваний при длине пути резания, как правило, не менее 40 м (кроме сплава ЖС6K).

112

Измерение средней температуры контакта (резания), как уже указывалось, производилось общепринятым методом естественной термопары (см. рис. 20). Изоляция образцов и протяжек от металлических частей протяжного станка, а также отсутствие подвижного токосъемника обеспечили получение достаточно надежного сигнала ТЭДС, который фиксировался на пленку шлейфового осциллографа Н115. Применение записи на осциллограф различных параметров резания при протягивании является вынужденным методом, т.к. время непосредственного срезания стружки слишком малó и составляет 0,05…1,00 секунд в зависимости от скорости резания и длины образца или детали. Показания естественных термопар периодически сравнивались с показаниями искусственных и полуискусственных термопар (см. рис. 21) и с графиками их тарировки.

В результате обработки материалов экспериментальных исследований установлено, что при протягивании различных марок жаропрочных сталей и сплавов характер изменения средней температуры резания от скорости резания Т = f (V) имеет определенную закономерность. В диапазоне малых скоростей резания V температура резания Т резко возрастает, а при дальнейшем увеличении скорости резания наблюдается замедление интенсивности роста температуры. Как известно, аналогичные зависимости получаются и при других методах лезвийной обработки жаропрочных сплавов (точении, фрезеровании).

Т.Н. Лоладзе в своих работах показал, что «с увеличением скорости резания температура резания вначале быстро возрастает и далее асимптотически стремится к предельному значению – это предельное значение примерно равно температуре плавления обрабатываемого материала» [19].

Нужно отметить, что величина температуры в зоне резания весьма существенно изменяется при протягивании различных жаропрочных сталей и сплавов с разной степенью легирования и уровнем жаропрочности. Чем более легирована жаропрочная сталь или сплав, тем выше уровень температуры в зоне резания. Например, температура резания 800 °С для жаропрочного сплава ЭИ787-ВД достигается при скорости резания 50 м/мин, а для более легированного сплава ЭП109-ВД – при 17 м/мин.

113

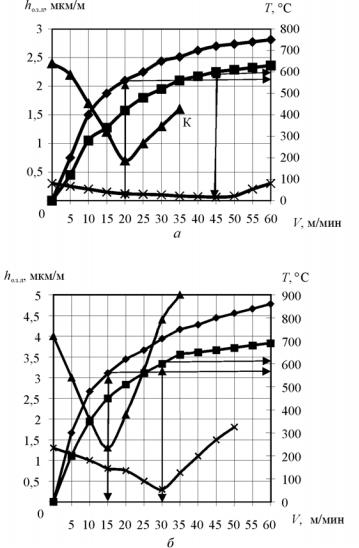

По результатам измерения температуры резания и износа протяжек cтроились совмещенные графики зависимостей интенсивности износа hо.з.л и температуры резания Т от скорости протягивания V для различных групп обрабатываемых материалов (рис. 37, 38, 39).

Анализ этих графиков показал, что кривые hо.з.л = f (V) для всех обрабатываемых сталей и сплавов носят более или менее выраженный экстремальный характер. Следует отметить, что чем более легирована жаропрочная сталь или сплав, тем более ярко выражен экстремальный характер зависимостей hо.з.л = f (V). На графиках можно ясно видеть, что минимальные значения интенсивности износа протяжек hо.з.л соответствуют вполне определенной скорости и температуре резания для каждого обрабатываемого материала. По аналогии с другими процессами лезвийной обработки эту температуру резания, соответствующую минимальному значению интенсивности износа hо.з.о, будем в дальнейшем называть оптимальной температурой резания То.

На рис. 37 представлены совмещенные графики зависимостей температуры резания Т и интенсивности износа протяжек hо.з.л из Р18 и ВК8 от скорости протягивания V материалов 1-й группы обрабатываемости – жаропрочной стали мартенситного класса ЭИ961Ш и жаропрочной стали аустенитного класса ЭИ481Ш.

При рассмотрении этих графиков можно видеть, что протягивание жаропрочных сталей как мартенситного, так и аустенитного класса на повышенных скоростях до 12…24 м/мин возможно не только протяжками из твердого сплава ВК8, но и из быстрорежущей стали Р18. Уровень оптимальных скоростей резания Vо, соответствующих минимуму интенсивности износа hо.з.о у протяжек из Р18, меньше в 3–4 раза, чем у протяжек из ВК8. В то же время интенсивность износа hо.з.л протяжек из Р18 и ВК8 при протягивании стали ЭИ961Ш в этом диапазоне скоростей резания примерно одинаковая. Это позволяет рекомендовать в случае отсутствия высокоскоростных станков применение для протягивания жаропрочных сталей мартенситного класса протяжек из быстрорежущих сталей в диапазоне скоростей 18…25 м/мин, где имеет место минимум hо.з.о. Например, оптимальная скорость резания при протягивании протяжками из Р18 с Sz = 0,002 мм/зуб для ЭИ961Ш составляет 20 м/мин.

114

Рис. 37. Влияние скорости резания V на изменение температуры резания Т и интенсивности износа hо.з.л протяжек из Р18 и ВК8 при протягивании жаропрочных сталей мартенситного класса (ЭИ961Ш) (а) и аустенитного класса (ЭИ481Ш) (б) при Sz = 0,02 мм/зуб

hо.з.л (Р18),

hо.з.л (Р18),  hо.з.л (ВК18),

hо.з.л (ВК18),  Т, °С (Р18),

Т, °С (Р18),  Т, °С (ВК8)

Т, °С (ВК8)

115

Рис. 38. Влияние скорости резания V на изменение температуры резания Т и интенсивности износа hо.з.л при протягивании титановых сплавов

ВТ3-1 (α+β)-фаза (а) и ВТ18У α-фаза (б) при Sz = 0,02 мм/зуб  hо.з.л (Р18),

hо.з.л (Р18),  hо.з.л (ВК18),

hо.з.л (ВК18),  Т, °С (Р18),

Т, °С (Р18),  Т, °С (ВК8)

Т, °С (ВК8)

116

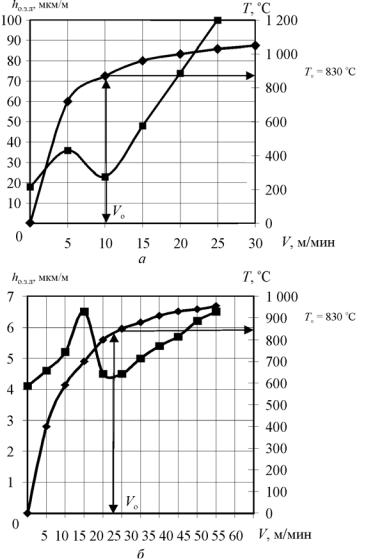

Рис. 39. Влияние скорости резания V на изменение температуры резания Т и интенсивности износа hо.з.л протяжек (ВК8) при протягивании жаропрочных литейных сплавов ЖС6К (а) и ВЖЛ14 (б) при Sz = 0,02 мм/зуб

hо.з.л, мкм/м,

hо.з.л, мкм/м,  T, °С

T, °С

117

Применение твердосплавных протяжек для обработки стали ЭИ961Ш наиболее эффективно в диапазоне скоростей свыше 24…30 м/мин. В рассматриваемом диапазоне скоростей до 60 м/мин нам не удалось достичь минимума hо.з.о при протягивании твердосплавной протяжкой. Для оптимизации протягивания деталей из этой стали твердосплавными протяжками необходимы высокоскоростные протяжные станки с диапазоном скоростей до 90…120 м/мин. Однако и на выпускаемых сегодня скоростных и модернизированных протяжных станках целесообразно применение твердосплавных протяжек на максимально возможных скоростях резания 24…30 м/мин, т.к. значения hо.з.л при этих скоростях в 2–3 раза меньше, чем при протягивании быстрорежущейпротяжкойнаоптимальныхскоростях.

Анализ изменения средней температуры резания Т на графике (см. рис. 37, а) показал, что при протягивании стали ЭИ961Ш протяжками из Р18, показатели hо.з.о = 0,9 мкм/м и Vо = 20 м/мин соответствуют оптимальной температуре резания 670 °С. Сравнение с графиком зависимостей механических свойств стали при высокотемпературных испытаниях (см. рис. 25, б) показывает, что при этой температуре резко снижается предел прочности σb, а показатели пластичности δ и ψ имеют минимальное значение.

Таким образом, имеет место быть факт совпадения оптимальной температуры резания То и температуры провала пластичности Тпп, равной 670 °C. Нужно также отметить, что эта температура То практически совпадает с температурой твердостойкости быстрорежущей стали Р18. При температуре резания более 670 °C режущие свойства стали Р18 будут снижаться, износ будет нарастать, что и подтверждается на графике hо.з.л = f (V) (см. рис. 37, а). Кроме того, установлено, что при одних и тех же скоростях резания протяжками из разных материалов температура резания твердым сплавом ВК8 ниже, чем быстрорежущей сталью Р18. Этот факт можно объяснить тем, что теплопроводность твердого сплава ВК8 (сρ = 54,47 Вт/(м2·к)) выше, чем теплопроводность стали Р18 (сρ = 18 Вт/(м2·к)).

При протягивании жаропрочной стали аустенитного класса ЭИ481Ш применение твердосплавных протяжек более эффективно

(см. рис. 37, б). |

Протяжки из Р18 при оптимальной |

скорости |

Vо = 15 м/мин |

имеют минимальную интенсивность |

износа |

hо.з.о = 6 мкм/м и оптимальную температуру То = 700 °С. |

|

|

118 |

|

|

При протягивании жаропрочной стали ЭИ481Ш твердосплавной протяжкой из ВК8 оптимальная скорость выше более чем в два раза и составляет Vo = 40 м/мин, hо.з.о = 2,2 мкм/м, а оптимальная температура То = 700 °С совпадает c температурой провала пластичности Тпп на графике изменения механических свойств этой стали (см. рис. 24, а). При этом время обработки сокращается в 2,5 раза, а стойкость протяжки повышается в 3 раза по сравнению с протягиванием быстрорежущей протяжкой из Р18 на оптимальной скорости резания Vо = 15 м/мин.

Протягивание представителей материалов второй группы обрабатываемости – титановых сплавов ВТ3-1 (α + β) и ВТ18У (α-фаза) – наповышенных скоростях резания также возможно с применением как быстрорежущих, так и твердосплавных протяжек (см. рис. 38, а, б). Однакоприменениетвердогосплаваболееэффективно.

Так, при протягивании двухфазного титанового сплава ВТ3-1 (см. рис. 38, а) быстрорежущей протяжкой из Р18 оптимальная скорость резания Vо = 20 м/мин, hо.з.о = 0,75 мкм/м, а оптимальная температура То = 585 °С. При протягивании этого сплава твердосплавной протяжкой из ВК8 оптимальная скорость увеличивается до 45 м/мин, а интенсивность износа уменьшается до 0,1 мкм/м. При этом оптимальная температура составляет То = 600 °С. Применение твердосплавных протяжек вместо быстрорежущих на оптимальной скорости резания сокращает машинное время обработки в 2,5 раза, а интенсивность износа уменьшается в 7,5 раз. Нужно отметить, что и здесь наблюдается удовлетворительное совпадение оптимальной температуры резания То с диапазоном температур, соответствующим минимальной пластичности сплава ВТ3-1 (см. рис. 25, а).

При протягивании более жаропрочного однофазного титанового сплава ВТ18У наблюдается снижение величин оптимальных скоростей резания по сравнению со сплавом ВТ3-1. На рис. 39, б видно, что при протягивании протяжкой из Р18 на оптимальной скорости Vо = 15 м/мин оптимальная величина относительного износа составит ho.з.o = 2 мкм/м, а То = 575 °С. При протягивании этого же сплава твердосплавной протяжкой из ВК8 на оптимальной ско-

рости Vо = 40 м/мин, ho.з.о = 0,4 мкм/м, а То = 615 °С. Величина оптимальной температуры резания также практически совпадает

119

с диапазоном температур минимальной пластичности этого сплава Тпп (см. рис. 25, б). Применение твердосплавных протяжек обеспечивает повышение уровня оптимальных скоростей в 2–2,5 раза и снижение интенсивности износа более чем в пять раз.

При протягивании жаропрочных литейных и деформируемых сплавов на никелевой основе установлено, что применение быстрорежущих протяжек на повышенных скоростях резания (более 20 м/мин) нецелесообразно из-за весьма высокой интенсивности износа. При этих скоростях резания средняя температура в зоне резания достигает значений максимальной температуростойкости быстрорежущих сталей (580…620 °С), поэтому режущие свойства протяжек резко снижаются, стойкость падает, износ и выкрашивание интенсивно нарастает. В связи с этим при исследовании зависимостей температуры резания и износостойкости протяжек от скорости резания жаропрочных сплавов применялись только твердосплавные протяжки.

При протягивании литейных жаропрочных сплавов на никелевой основе ВЖЛ14 и ЖС6К (см. рис. 39, а, б) установлена наиболее высокая интенсивность износа твердосплавных протяжек, особенно для сплава ЖС6К. Для этого сплава определены оптимальная скорость резания Vо = 10 м/мин и минимальная интенсивность износа hо.з.о = 22,5 мкм/м. Этим оптимальным параметрам соответствует оптимальная температура резания То = 860 °С (см. рис. 39, а), которая удовлетворительно совпадает стемпературойпровалапластичностиТпп(см. рис. 27, б).

Литейный сплав ВЖЛ14 менее легирован, поэтому интенсивность износа протяжек значительно меньше, чем у сплава ЖС6К. Однако изменение интенсивности износа имеет более сложный характер (см. рис. 39, б). При увеличении скорости резания с 2,4 до 15,0 м/мин интенсивность износа увеличивается с 4,2 до 6,5 мкм/м, а затем падает до 4,1 мкм/м при оптимальной скорости Vo = 22 м/мин и затем вновь нарастает до 7,0 мкм/м при скорости 60 м/мин. Оптимальным значениям скорости 22 м/мин и интенсивности износа 4,1 мкм/м соответствует оптимальная температура резания То = 830 °С, совпадающая практически с Тпп этого сплава.

Более высокая интенсивность износа твердосплавных протяжек при протягивании литейных жаропрочных сплавов на никелевой основе по сравнению с обработкой жаропрочных сталей и титановых сплавов объясняется сохранением высокой прочности литейных

120