1270

.pdfРаботы |

Точение, |

Жаропрочные |

ВК8 |

|

|

|

|

|

|

|

В.Н. Подураева |

15…45 |

0,02…0,10 |

0,2 |

5…10 |

10…15 |

60 |

||||

фрезерование |

сплавы |

ВК6М |

||||||||

и др. |

|

|

|

|

|

|

|

|

|

|

Работы |

Торцевое |

|

|

|

|

|

|

|

|

|

В.А. Кривоухова |

ХН77ТЮР |

ВК8 |

27 |

0,1…0,3 |

0,1 |

–5 |

20 |

60 |

||

и др. |

точение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Работы |

|

|

|

|

|

|

|

|

|

|

А.М. Даниеляна |

Точение |

ХН77ТЮР |

ВК8 |

20…25 |

0,4…0,5 |

0,2 |

5 |

15 |

60 |

|

и др. |

|

|

|

|

|

|

|

|

|

|

Работы |

Фрезерование |

|

ВК6М |

|

|

|

|

|

|

|

цилин. |

ХН77ТЮР |

26…30 |

0,07…0,20 |

0,25 |

5…10 |

10…12 |

60 |

|||

Н.И. Резникова |

ВК8 |

|||||||||

фрезами |

|

|

|

|

|

|

|

|||

и др. |

|

|

|

|

|

|

|

|

||

Точение |

ВТ22 |

ВК6М |

30…80 |

0,10…0,35 |

0,2 |

–5 |

10 |

60 |

||

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Точение |

ХН77ТЮР |

ВК6М |

39…50 |

0,06…0,24 |

0,5 |

5…10 |

10…15 |

60 |

|

Нормативы |

ВК8 |

|||||||||

|

|

|

|

|

|

|

|

|||

НИАТ |

Фрезерование |

|

ВК10-ОМ |

|

|

|

|

|

|

|

ОСТ92-2978-71 |

ХН77ТЮР |

ВК8 |

15…20 |

0,02…0,05 |

0,25 |

0 |

18 |

60 |

||

|

пазов |

|

ВК6М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Работы |

|

ЭП742-ИД |

ВК6М |

25 |

0,3 |

|

0 |

10 |

|

|

В.К. Старкова |

Точение |

ХН73МБТЮ- |

0,2 |

7,85 |

||||||

ВК6ОМ |

35 |

0,398 |

0 |

15 |

||||||

и др. |

|

ВД |

|

|

|

|

|

|

|

41

41

1.5. Задачи оптимизации процесса резания при протягивании

Оптимизация процесса резания при протягивании предусматривает проведение работы по оптимизации режимов резания и режущего инструмента, обеспечивающей повышение производительности и качества обработки и снижение ее себестоимости. Как уже указывалось, вопросам оптимизации процессов резания при протягивании уделялось незаслуженно мало внимания. Применяемые различными исследователями методики имели значительные отличия.

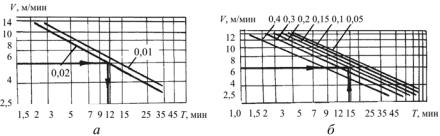

Д.К. Маргулис разработал метод назначения «равной стойкости» протяжек. Выбор режима резания начинается с определения скорости резания, толщины среза и геометрии чистовых зубьев. Затем назначается толщина среза для черновой части протяжки, которая при той же ранее выбранной скорости резания дает стойкость, равную стойкости чистовой части. Например, при протягивании детали из стали 45Х с требованием обеспечения шероховатости Ra = 2,5 мкм при выбранной скорости 6 м/мин и толщине среза 0,02 мм (рис. 4) стойкость чистовой части составляет 11,2 мин (см. рис. 4, а). Тогда на графике (см. рис. 4, б) при той же скорости резания 6 м/мин и стойкости 11,2 мин толщина среза на черновой режущей части протяжки должна быть 0,2 мм. Эти работы проводились только для конструкционных сталей в диапазоне низких (до 15 м/мин) скоростей резания.

Рис. 4. Выбор оптимальных режимов протягивания стали 45Х (γ = 15°, Р18): для чистовых (а) и черновых (б) зубьев (методика Д.К. Маргулиса)

42

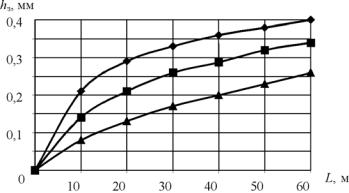

Работы Н.И. Жигалко, Н.И. Ковзеля и других ученых, проведенные в Белорусском политехническом институте и СКБ протяжных станков (г. Минск), базировались на длительных стойкостных испытаниях (рис. 5).

Рис. 5. Стойкостные испытания (методика Н.И. Жигалко и Н.И. Ковзеля)

V1,

V1,  V2,

V2,  V3

V3

На скоростном вертикально-протяжном станке модели МП228 использовалось специальное гидравлическое приспособление, обеспечивающее автоматическую подачу образцов на нужную величину при каждом рабочем ходе протяжки. Это существенно облегчило труд оператора, однако затраты времени на проведение экспериментов остались весьма высокими. В связи с этим основные стойкостные эксперименты проводились с одной подачей 0,05 мм/зуб, а рекомендуемые оптимальные значения скоростей резания для некоторых обрабатываемых материалов имеют большой диапазон и требуют дополнительных испытаний при переходе на меньшие или большие подачи на зуб.

С целью сокращения стойкостных опытов Ю.И. Дворовым во ВНИИинструмента предложен метод определения стойкостных зависимостей по интенсивностям износа протяжек. В предложен-

43

ной методике в качестве исследуемой функции принята зависимость интенсивности износа hз от параметров протягивания V и Sz):

h |

= |

hi+1 |

−hi |

, мкм/м, |

(1) |

|

|

||||

з |

|

li+1 |

−li |

|

|

|

|

|

|||

где hi+1 – hi – линейное приращение износа зуба протяжки по задней грани на (i + 1)-м режиме, мкм; li+1 – li – путь резания на (i + 1)-м режиме, м.

Испытания протяжек проводят непрерывно за время одного периода стойкости до полного износа протяжки hз = 0,4 мм, считая испытание на каждом режиме событием независимым. Работа протяжки до износа 0,4 мм дает возможность провести испытания на 10–12 режимах протягивания с фиксацией относительного износа на каждом этапе. Разработанный метод определения стойкостных зависимостей вполне пригоден лишь для легкообрабатываемых материалов, когда интенсивность износа незначительна.

С целью решения вопросов оптимизации процессов протягивания некоторые исследователи пытались имитировать протягивание на строгальных и токарных станках. Однако результаты, полученные в ходе таких исследований, требуют соответствующего уточнения и коррекции при непосредственном протягивании, особенно для труднообрабатываемых материалов. Это также увеличивает трудоемкость проведения стойкостных опытов.

Таким образом, анализ методов исследований и назначения оптимальных режимов резания при протягивании указывает на весьма высокую трудоемкость проведения стойкостных экспериментов. В связи с этим разработка более совершенного ускоренного метода назначения оптимальных режимов резания при протягивании любого обрабатываемого материала является важной научной задачей.

44

1.6.Контрольные вопросы

1.В чем заключаются основные отличия процесса протягивания от других процессов лезвийной обработки?

2.Какие проблемы возникают на предприятиях при протягивании деталей из труднообрабатываемых материалов?

3.Какие технические требования предъявляются к качеству поверхностного слоя при протягивании заготовок?

4.Какие режимы резания и инструментальные материалы применяются при протягивании?

5.В чем заключается суть закона оптимального резания А.Д. Макарова?

6.Какие известны методы оптимизации процесса резания при протягивании?

7.Какими методами можно решить проблемы протягивания?

45

Глава 2 ОСОБЕННОСТИ МЕТОДИКИ ЭКСПЕРИМЕНТАЛЬНО-

ТЕОРЕТИЧЕСКИХ ИССЛЕДОВАНИЙ ФИЗИЧЕСКИХ ЯВЛЕНИЙ И ОПТИМИЗАЦИИ ПРОЦЕССА РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ

2.1.Анализ структурно-фазового состава, прочностных

ипластических свойств сталей и сплавов, обрабатываемых протягиванием

Обрабатываемость резанием деталей ГТД в значительной степени зависит от структурно-фазового состава, прочностных и пластических свойств материалов этих деталей. Дальнейший прогресс авиационной техники развивается в направлении повышения мощности, дальности, экономичности полетов самолетов при обязательном условии обеспечения стабильно высокой долговечности и надежности. Выполнение этих требований, в особенности для таких ответственных деталей авиационных двигателей, как диски и лопатки турбин и компрессоров, осуществляется путем применения вновь разработанных материалов, обладающих более высокой прочностью при повышенных температурах, достаточно высокой пластичностью, сопротивлением ползучести, повышенной выносливостью, коррозионной стойкостью, сопротивлением эрозионному разрушению и меньшей чувствительностью к концентраторам напряжений.

Даже при разработке газотурбинных двигателей для наземных установок стремятся применять новые более эффективные стали и плавы. Например, при освоении нового авиационного двигателя ПС90А были заменены практически все стали и сплавы для деталей холодной и горячей частей двигателя, которые применялись на прежних двигателях. На новых газотурбинных двигателях детали компрессора (холодная часть) (см. рис. 1) изготавливаются из материалов, которые прежде устанавливались только на деталях турбин (горячая часть). Например, жаропрочные сплавы на никелевой осно-

46

ве ЭП742-ПД, ВЖЛ14, ЭИ787-ВД применяются на новых двигателях для дисков и лопаток компрессоров.

Нержавеющие жаропрочные стали, применявшиеся ранее для дисков и лопаток компрессоров, на новых двигателях вытесняются жаропрочными сплавами на никелевой основе. Для наиболее горячей части двигателя появились новые особо высокопрочные литейные сплавы на никелевой основе типа ЖС26 и ЖС32 с направленной

имонокристаллической структурой, обеспечивающие увеличение ресурса лопаток турбин в 3–5 раз больше по сравнению с применявшимися ранее сплавами типа ЖС6К.

Всостав новых материалов вводится большое количество различных химических элементов, которые образуют твердые карбиды

иупрочняют фазы, повышающие жаропрочность при хорошей пластичности.

Применение новых материалов, имеющих более высокую прочность, большее число различных твердых включений, упрочняющих фаз, в свою очередь приводит к резкому ухудшению обрабатываемости резанием. Особенно заметно это проявляется при чистовых видах обработки, таких, как протягивание. Очень часто этот процесс является «узким» местом в производственной цепочке изготовления таких массовых деталей двигателя, как лопатки, диски, кольца направляющих аппаратов, поскольку он вызывает резкое снижение стойкости протяжек, появление дефектов поверхностного слоя с соответствующим снижением режимов резания, повышением трудоемкости и общей себестоимости обработки. При этом не обеспечивается не только требуемое качество обработки, но и усталостная прочность, а также снижается стабильность обработки дисков

илопаток ГТД.

Поэтому комплексное решение проблемы обрабатываемости различных, в том числе и новых жаропрочных сталей и сплавов такими высопроизводительными процессами резания, как скоростное протягивание, является неотложной и актуальной для науки и производства задачей.

47

Внастоящей работе представлено исследование обрабатываемости более 30 марок труднообрабатываемых сталей и сплавов.

Втабл. 4 приведена классификация по обрабатываемости протягиванием исследуемых в работе сталей и сплавов, применяемых для дисков и лопаток ГТД. В основу предлагаемой классификации положены химсостав, пластические и прочностные свойства материалов, т.к. от них главным образом зависит обрабатываемость жаропрочных сталей и сплавов. Все исследуемые материалы разделены на четыре группы, в каждой из которых объединены стали и сплавы примерно одинакового химического состава, с одинаковыми механическими свойствами и близкой обрабатываемостью.

Таблица 4

Классификация труднообрабатываемых сталей и сплавов

Номер |

Наименование |

Максимальная |

Марка |

Примечания |

груп- |

группы |

рабочая тем- |

материала |

|

пы |

пература, К |

|

||

|

|

|

||

I |

Нержавеющие |

|

13X12H2В2МФ- |

Диски |

|

жаропрочные |

873 |

и лопатки |

|

|

Ш(ЭИ961Ш) |

|||

|

стали мартен- |

|

компрессора |

|

|

|

|

||

|

ситного и ау- |

773…923 |

2Х12Н2ВМФ |

Кольца НА |

|

стенитного |

(ЭИ962Ш) |

||

|

|

|

||

|

классов |

|

|

|

|

773…923 |

13Х14НВФРА |

Лопатки |

|

|

|

(ЭИ736Ш) |

компрессора |

|

|

|

|

||

|

|

773…923 |

15Х12Н2МВФА |

То же |

|

|

(ЭП517Ш) |

||

|

|

|

|

|

|

|

773…923 |

Х12НМБФ (ЭП609) |

Кольца НА |

|

|

773…923 |

14Х17Н2 |

—>>— |

|

|

973 |

Х12НМВФ |

—>>— |

|

|

1 023 |

4Х12Н8Г8МФБ |

Диски |

|

|

(ЭИ481Ш) |

турбин |

|

|

|

|

||

II |

Титановые |

|

|

Диски |

|

сплавы |

673 |

ВТ3-1 |

и лопатки |

|

|

|

|

компрессора |

|

|

773 |

ВТ8М |

Лопатки |

|

|

компрессора |

||

|

|

|

|

|

|

|

773 |

ВТ9 |

Диски |

|

|

компрессора |

||

|

|

|

|

|

48 |

|

|

|

|

Номер группы

III

IV

Окончание табл. 4

Наименование |

Максимальная |

Марка |

Примечания |

|

рабочая тем- |

||||

группы |

пература, К |

материала |

|

|

|

|

|

||

|

873 |

ВТ18У |

То же |

|

|

623 |

ОТ4 |

Кольца НА |

|

|

773 |

ВТ20 |

Диски |

|

|

компрессора |

|||

|

|

|

||

Жаропрочные |

1023 |

ХН77ТЮР |

Диски |

|

деформируемые |

и лопатки |

|||

(ЭИ437БУ-ВД) |

||||

сплавы на же- |

|

турбин |

||

|

|

|||

лезо-никелевой |

873 |

Х15Н30ВМТ |

Кольца НА |

|

и никелевой |

(ВЖ102) |

|||

|

|

|||

основе |

|

|

|

|

|

|

Диски |

||

|

|

ХН35ВТЮ |

и лопатки |

|

|

1 023 |

турбин |

||

|

(ЭИ787-ВД) |

|||

|

|

и компрес- |

||

|

|

|

||

|

|

|

соров |

|

|

1 023 |

ХН73МБТЮ |

Диски |

|

|

(ЭИ698-ВД) |

турбин |

||

|

|

|||

|

|

ХН62ВМКТЮ |

Диски |

|

|

1 173 |

компрессора |

||

|

(ЭП742-ПД) |

|||

|

|

и турбин |

||

|

|

|

||

|

1 223 |

ХН60КМЮБВ-ТД |

Диски |

|

|

(ВЖ122) |

турбин |

||

|

|

|||

|

1 223 |

ХН56ВМКЮР |

Лопатки |

|

|

(ЭП109-ВД) |

турбин |

||

|

|

|||

|

1 223 |

ХН55ВМКТЮР |

Диски |

|

|

(ЭП741-ИД) |

турбин |

||

|

|

|||

|

1 073 |

ЭК79У-ИД |

То же |

|

|

1 123 |

ХН72ВМКЮ |

Лопатки |

|

|

(ЭИ867-ВД) |

турбин |

||

|

|

|||

Жаропрочные |

1 073 |

ВЖЛ14 |

Лопатки |

|

и высокожароп |

компрессора |

|||

|

|

|||

рочные литей- |

1 273 |

ЖС6К |

Лопатки |

|

ные сплавы |

турбин |

|||

|

|

|||

на никелевой |

|

|

|

|

1 273 |

ЖС6УВИ |

То же |

||

основе |

1 373 |

ЖС26 (ВСНК) |

—>>— |

|

|

1 423 |

ЖС32 (ВСНК) |

—>>— |

|

|

1 173 |

ЧС70 |

—>>— |

|

|

|

|

49 |

К первой группе отнесены такие нержавеющие хромистые жаропрочные стали мартенситного и аустенитного классов, как

13Х12Н2ВМФ-Ш (ЭИ961Ш), 2Х12Н2ВМФ-Ш (ЭИ962Ш), 13Х14НВФРА (ЭИ736Ш), 15Х12Н2МВФА (ЭП517Ш), Х12НМБФ (ЭП609Ш), 14Х17Н2, Х12НМВФ, 4Х12Н8Г8МФБ (ЭИ481Ш). Эти стали предназначены для дисков и лопаток компрессора и применяются в основном для работы в холодной части двигателя до температуры 773…923 К, а сталь ЭИ481Ш применяется для последних ступеней дисков турбин малогабаритных двигателей с рабочей температурой до 973 К.

Титановые сплавы ВТ3-1, ВТ8М, ВТ9, ВТ18У, ОТ4 и ВТ20 включены во вторую группу и применяются в основном для рабочих лопаток и дисков компрессоров срабочей температурой до623…773 К.

Наиболее многочисленной и малоизученной по обрабатываемости протягиванием является третья группа материалов – жаропрочные деформируемые сплавы на никелевой и железоникелевой основах – ХН77ТЮР (ЭИ437БУ-ВД), Х15Н30ВМТ (ВЖ102), ХН35ВТЮ

(ЭИ787-ВД), ХН73МБТЮ (ЭИ698-ВД), ХН60КМЮБВ-ТД (ВЖ122),

ХН56ВМКЮР (ЭП109-ВД), ХН55ВМКТЮР (ЭП741-НП), ЭК79У-ИД, ХН72ВМКЮ (ЭИ867-ВД), ХН62ВМКТЮ (ЭП742-ПД). Эти материалы предназначены для работы в горячей части двигателей, которая на новых последних изделиях начинается уже на последних ступенях компрессора. Рабочая температура деформируемых жаропрочных сплавов достигает 873…1 223 К. Из этих сплавов изготавливаются рабочие и направляющие лопатки компрессора (ЭИ787-ВД, ВЖЛ14), направляющие аппараты компрессора (ВЖ102), диски турбин

(ЭИ437БУ-ВД, ЭИ787-ВД, ЭП742-ПД, ВЖ122, ЭИ698-ВД, ЭП741-НП,

ЭК79У-ИД), рабочие и сопловые лопатки турбин малогабаритных двигателей (ЭИ437БУ-ВД, ЭИ787-ВД, ЭП109-ВД, ЭИ867-ВД).

К четвертой группе отнесены наиболее труднообрабатываемые материалы – жаропрочные и высокожаропрочные литейные сплавы на никелевой основе ВЖЛ14, ЖС6К, ЖС6УВИ, ЖС26, ЖС32, ЧС70,

50