1270

.pdfсплавов: до σb = 1 000…1 100 МПа при повышенных температурах резания 700…800 °С.

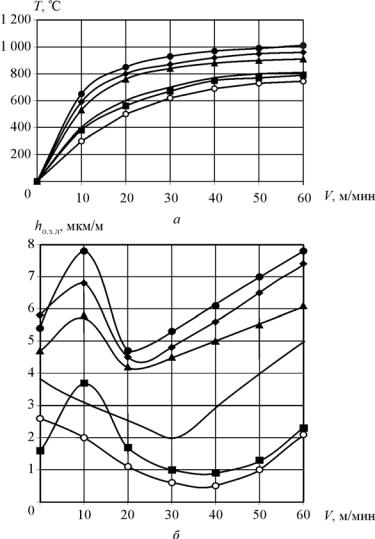

Известно, что как литейные, так и деформируемые жаропрочные сплавы на никелевой и железо-никелевой основах имеют большое число легирующих элементов, которые образуют весьма твердые карбиды и упрочняющую γ′-фазу. В различных сплавах содержание упрочняющей γ′-фазы различное (см. табл. 5). При протягивании жаропрочных деформируемых сплавов установлено (рис. 40, а, б), что с увеличением содержания упрочняющей γ′-фазы в сплавах происходит значительное увеличение интенсивности износа протяжек hо.з.л.

Так, при протягивании деформируемого жаропрочного сплава ЭИ437БУ-ВД с содержанием 12,5 % упрочняющей γ′-фазы величина оптимальной скорости резания Vo составляет 34 м/мин. При этом ho.з.o = 0,9 мкм/м, а для сплава ЭП109-ВД с 38 % γ′-фазы эти величины составляют соответственно 20 м/мин и 4,7 мкм/м. Установлено также, что наивыгоднейшие условия резания при протягивании жаропрочных сплавов наблюдаются при температурах 700…860 °C. Причем с увеличением содержания γ′-фазы величина оптимальной температуры резания повышается, например, с 723 °C для ЭИ437БУ-ВД до 850 °С для ЭП109-ВД. Интересно, что оптимальная температура (То = 720 °C) при протягивании жаропрочного сплава ЭИ437БУ-ВД с содержанием 12,5 % упрочняющей γ′-фазы практически совпадает с оптимальной температурой, полученной ранее А.Д. Макаровым при другом виде лезвийной обработки – точении аналогичного сплава.

То же самое можно сказать о равенстве оптимальных температур резания при протягивании и точении других жаропрочных сплавов. Анализ результатов исследования зависимости пластичности жаропрочных сплавов от температуры механических испытаний (см. рис. 26, а, б) и зависимости интенсивности износа протяжек и температуры резания от скорости резания (см. рис. 40) показал, что установленное ранее совпадение температуры провала пластичности Тпп с оптимальной температурой резания То для ряда материалов при различных видах лезвийной обработки подтвердилось и при протягивании исследуемых сталей, титановых сплавов и жаропрочных сплавов на никелевой и железоникелевой основах.

121

Рис. 40. Влияние скорости резания V на изменение температуры резания Т (а) и интенсивности износа протяжек hо.з.л (б) при протягивании жаропрочных деформированных сплавов (ВК8, Sz = 0,02 мм/зуб)

ВЖ102,

ВЖ102,  ЭИ437Б,

ЭИ437Б,  ЭИ787-ВД,

ЭИ787-ВД,  ВЖЛ14,

ВЖЛ14,  ЭП742-ИД,

ЭП742-ИД,  ЭП109-ВД

ЭП109-ВД

122

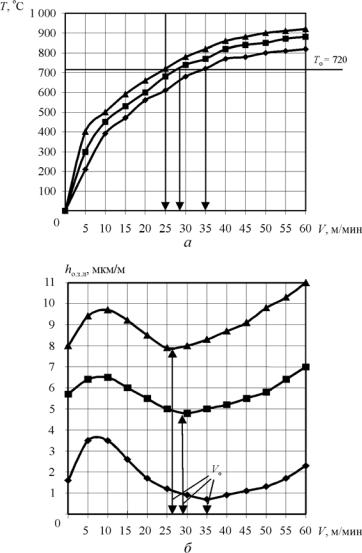

Анализ результатов исследования влияния скорости резания V при протягивании жаропрочных деформируемых сплавов на интенсивность износа протяжек hо.з.л при изменении подачи Sz показал, что экстремальный характер этой зависимости не изменяется (рис. 41, 42, 43). Причем установлено, что у каждого обрабатываемого материала точки минимума на кривых интенсивности износа зубьев протяжки ho.з.л = f (V) для разных значений подъема на зуб Sz наблюдаются при различных оптимальных скоростях резания, которым соответствует одна и та же оптимальная температура контакта (резания). Например, при протягивании жаропрочного сплава ЭИ437БУ-ВД с подачами 0,02; 0,06; 0,10 мм/зуб (см. рис. 41, а, б)

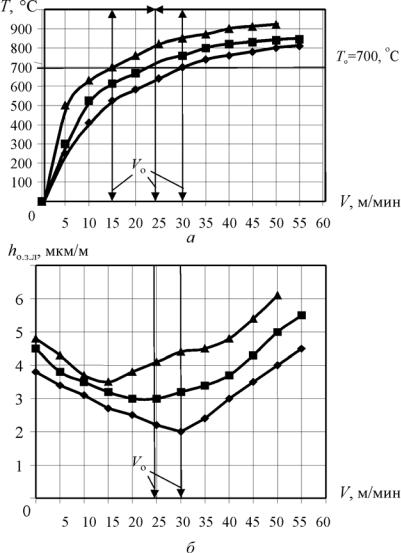

минимумы интенсивности износа протяжек hо.з.о имеют место при скоростях соответственно 25; 28; 35 м/мин при одной и той же оптимальной температуре резания 720 °С. При протягивании сплава ЭП109-ВД на этих подачах (см. рис. 42, а, б) оптимальным скоростям резания 12; 15 и 20 м/с соответствует Т = 820 °С.

Аналогичные зависимости получены для сплава ЭИ787-ВД (см. рис. 43, а, б) и другихисследуемыхжаропрочныхсталей исплавов.

Как показали исследования, выполненные ранее под руководством А.Д. Макарова, оптимальная температура резания, соответствующая минимуму интенсивности износа инструмента, является постоянной для заданного сочетания контактирующей пары «инстру- мент-деталь» и инвариантной по отношению к изменению параметров резания, например, подачи. Наши исследования показали практическое совпадение оптимальных температур резания с температурой испытания, соответствующей минимуму характеристик пластичности ψ и δ для каждого обрабатываемого материала.

Таким образом, закон постоянства оптимальной температуры резания и ее равенства температуре провала пластичности обрабатываемого материала впервые получил экспериментальное доказательство и для протягивания жаропрочных сплавов. Главным фактором, обуславливающим экстремальный характер зависимости ho.з.л = f (V), является рост температуры в зоне резания и связанное с этим изменение характера износа.

Кроме того, впервые теоретически и экспериментально доказано существование новых гораздо более высоких диапазонов оптимальных скоростей резания для всех труднообрабатываемых мате-

123

Рис. 41. Влияние скорости резания V на изменение температуры резания Т (а) и интенсивности износа протяжек hо.з.л (б) при протягивании жаропрочного сплава ЭИ437БУ-ВД с различными подачами на зуб  0,02 мм/зуб,

0,02 мм/зуб,  0,06 мм/зуб,

0,06 мм/зуб,  0,1 мм/зуб

0,1 мм/зуб

124

Рис. 42. Влияние скорости резания V на изменение температуры резания Т (а) и интенсивность износа протяжек hо.з.л (б) при протягивании жаропрочного сплава ЭП109-ВД

с различными подачами на зуб

0,02 мм/зуб,

0,02 мм/зуб,  0,06 мм/зуб,

0,06 мм/зуб,  0,1 мм/зуб

0,1 мм/зуб

125

Рис. 43. Влияние скорости резания V на изменение температуры резания Т (а) и интенсивность износа протяжек hо.з.л (б) при протягивании жаропрочного сплава ЭИ787-ВД с различными подачами на зуб

0,02 мм/зуб,

0,02 мм/зуб,  0,06 мм/зуб,

0,06 мм/зуб,  0,1 мм/зуб

0,1 мм/зуб

126

риалов по сравнению с диапазонами скоростей резания, применяемыми в настоящее время. В этих новых областях оптимального протягивания величина оптимальной скорости резания может варьироваться при изменении других параметров резания. Однако значение оптимальной температуры резания остается неизменным.

Анализ графиков зависимости ho.з.л = f (V, Sz) (см. рис. 40, 41, 42) показал, что с увеличением подачи с 0,02 до 0,10 мм/зуб помимо снижения величины Vo происходит интенсивное увеличение hо.з.л. Особенно интенсивно растет hо.з.л при протягивании жаропрочных сплавов, имеющих повышенное содержание упрочняющей γ′-фазы. Например, при протягивании сплава ЭП109-ВД, содержащего 38 % γ′-фазы, интенсивность износа протяжек hо.з.о при оптимальных скоростях резания составляет при подачах 0,02; 0,06 и 0,10 мм/зуб, соответственно 4,7; 12,0 и 33,5 мкм/м. В то же время для сплава ЭИ437Б-ВД (12,5 % γ′-фазы) получены значительно меньшие значения hо.з.o: соответственно 0,9; 4,8 и 7,9 мкм/м.

Анализ характера зависимостей ho.з.л = f (V, Sz), полученных при протягивании и при точении одних и тех же сплавов, например, ЭИ437БУ-ВД, показал, что при том и другом процессах увеличение подачи вызывает рост температуры контакта (резания) и сдвиг влево величины оптимальной скорости резания. Кроме того, при точении, например, сплава ЭИ437БУ-ВД с увеличением подачи от 0,080 до 0,245 мм/об. величина линейного износа резца hо.з.л увеличивается в соответствии с найденной зависимостью:

hо.з.л = 34,2·S0,24, мкм/м.

При протягивании величина hо.з.о также возрастает с 0,9 до 7,8 мкм/м за счет увеличения подачи от 0,02 до 0,10 мм/зуб.

Установлено, однако, что интенсивность износа протяжек значительно выше, чем интенсивность износа токарных резцов. Это объясняется различной тепловой и силовой напряженностью процессов резания при таких отличающихся процессах, как точение и протягивание. Значительное влияние на изменение интенсивности износа и подач оказывает прерывистость резания при протягивании. В случае непрерывного резания, наблюдаемого при точении, быстро устанавливается тепловой и силовой режим работы режущего лезвия, который с течением времени не претерпевает существенных изменений.

127

Более высокая интенсивность износа инструмента при протягивании, чем при точении, объясняется циклическим изменением теплового и силового режима работы режущего лезвия, ударным характером входа режущей кромки в обрабатываемый материал, усилением адгезионного износа, неблагоприятными условиями выхода протяжки из заготовки.

Анализ осциллограмм записи изменения температуры резания во время рабочего хода зуба протяжки показывает на ее непостоянство. В момент врезания зуба протяжки она ниже температуры на основной части рабочего хода. Ввиду этого при работе на оптимальной скорости резания при врезании зуб протяжки будет иметь более высокую интенсивность износа, чем на остальной части рабочего хода.

Следовательно, имея данные по величинам оптимальных скоростей резания и относительного износа инструмента при непрерывном процессе точения, не представляется возможным для прерывистого резания (протягивания) дать какую-то общую поправку на аналогичные величины. Необходимо проводить специальные исследования протягивания. Однако установление факта совпадения оптимальных температур резания при точении и протягивании позволяет разработать ускоренный метод определения оптимальной скорости протягивания по данным, найденным при точении того же обрабатываемого материала.

Для широкого использования рекомендаций по оптимизации процессов резания при протягивании необходимо располагать не только теоретическими и экспериментальными данными о влиянии технологических факторов на основные показатели обрабатываемости, но и знать экспериментальные математические зависимости для более достоверного, быстрого и надежного расчета этих показателей и возможности управления процессом протягивания. Кроме того, имея эти экспериментальные зависимости, можно провести сравнение с ранее полученными теоретическими расчетами оптимальных значений скорости и температуры резания.

В связи с этим была поставлена задача установить экспериментальные математические зависимости для расчета оптимальных значений скорости резания Vo, температуры резания То и интенсивности износа hо.з.о для группы, например, деформируемых и литейных жаропрочных сплавов на никелевой и железо-никелевой основах, имеющих

128

наиболее ярко выраженные зависимости. При этом использовалось доказанное положение о постоянстве оптимальной температуры резания и метод математического планирования экспериментов.

Известно, что метод математического планирования эксперимента обладает по сравнению с традиционным однофакторным пассивным экспериментом рядом преимуществ: резким сокращением объема экспериментов, строгой математической обоснованностью при определении влияния того или иного фактора на параметр оптимизации и возможностью получения более достоверных зависимостей, учитывающих взаимодействие факторов.

Для нахождения зависимости Vo = f (γ′-фаза, Sz, γ, α) при протягивании жаропрочных сплавов протяжками ВКВ в качестве независимых переменных были приняты: подача на зуб Sz, передний угол γ, задний угол α и процентное содержание в обрабатываемом сплаве упрочняющей γ′-фазы.

В экспериментах участвовали жаропрочные деформируемые сплавы ЭИ437БУ-ВД (γ′ = 12,5 %), ЭИ787-ВД (γ′ = 23 %) и ЭП109-ВД

(γ′ = 38 %). Протягивались образцы с длиной резания 60 мм и шириной 5 мм, что соответствовало в среднем размерам обычно обрабатываемых поверхностей деталей. Каждый опыт повторялся от 2 до 5 раз в зависимости от величины разброса получаемых данных. На основе априорных данных о характере искомой зависимости для Vо принят следующий ее вид:

Vo = C (γ′)n Szm γp αk. |

(36) |

Это уравнение (36) после логарифмирования и введения членов, учитывающих взаимодействие факторов, примет вид:

у = lgVо = b0 + b1Х1 + b2Х2 + b3Х3 + b1,2Х1Х2 + … + b3,4Х3Х4, (37)

где у – значение исходного фактора (Vo) в логарифмическом масшта-

бе, b0, b1, …, b3,4 – коэффициенты уравнения.

Полученное уравнение (37) представляет собой постулированную эмпирическую модель зависимости оптимальной скорости резания от переменных факторов γ′, Sz, γ, α. Для определения коэффициентов этого линейного уравнения использован полный факторный эксперимент типа 24. Кодирование независимых переменных и уровни их варьирования приведены в табл. 11.

129

Таблица 1 1

Кодовые обозначения переменных

Уровни |

Независимые переменные, влияющие на Vo |

||||

γ′-фаза, % |

Sz, мм/зуб |

γ, град. |

α, град. |

||

варьирования |

|||||

X1 |

X2 |

X3 |

Х4 |

||

|

|||||

Верхний +1 |

38,0 |

0,10 |

10 |

8 |

|

Нижний –1 |

12,5 |

0,02 |

0 |

2 |

|

Нулевой 0 |

23,0 |

0,06 |

5 |

6 |

|

Преобразование независимых переменных Хi к безразмерным переменным хi проводилось с помощью уравнения преобразования, где за единицу нового масштаба принято выражение 1/2 (lg Xi max –

– lg Xi min):

x |

= |

2(lg Xi −lg Xi min) |

+1 . |

(38) |

|

||||

i |

|

lg Xi max −lg Xi min |

|

|

|

|

|

||

После подстановки хi вместо Xi уравнение (37) примет вид:

y = lgVo = b0 + b1х1 + b2х2 + b3х3 + b1,2х1х2 +…+ b3,4х3х4 |

(39) |

Матрица планирования и результаты экспериментов приведены в табл. 12. Коэффициенты регрессий рассчитывались методом

наименьших квадратов на ПЭВМ.

Реализация плана позволила получить следующую математическую модель:

|

|

|

y = lgVo =1,3368 −0,1492x1 −0,105x2 + 0,008x3 + |

|

|||||||||

|

|

|

+ 0,006x4 + 0,01x1x2 + 0,009x1x3 + 0,004x1x4 + |

|

(40) |

||||||||

|

|

|

|

|

+ 0,006x2 x3 + 0,009x2 x4 + x3 x4. |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Таблица 1 2 |

|||

|

Матрица планирования и результаты экспериментов |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номер |

X1 |

X2 |

X3 |

X4 |

X1X2 |

X1X3 |

X1X4 |

X2X3 |

X2X4 |

|

X3X4 |

Vo |

|

опыта |

|

|

|||||||||||

1 |

|

– |

– |

– |

– |

+ |

+ |

+ |

+ |

+ |

|

+ |

42,1 |

2 |

|

– |

– |

– |

+ |

+ |

+ |

– |

+ |

– |

|

– |

38,2 |

3 |

|

– |

– |

+ |

+ |

+ |

– |

– |

– |

– |

|

+ |

36,4 |

4 |

|

– |

+ |

+ |

+ |

– |

– |

– |

+ |

+ |

|

+ |

26,8 |

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|