1270

.pdfявляется непременным объектом исследования наряду с температурой резания. Действия силового и температурного факторов вызываются обычно одними и теми же явлениями и всегда происходят одновременно в одном и том же месте в зоне резания.

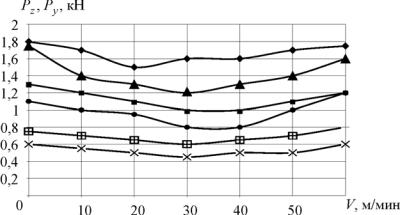

Для выяснения характера влияния режимов резания и геометрии протяжек при протягивании жаропрочных сталей и сплавов на силу резания и процесс стружкообразования в лабораторных и производственных условиях проведены исследования на скоростной установке мод. УСП-1 в диапазоне скоростей резания 1…60 м/мин и на модернизированных протяжных станках мод. 7А540 и 7Б74 в диапазоне до 30 м/мин. Измерения осевой Рz и радиальной Ру составляющих силы резания осуществлялись с помощью тензометрических датчиков с записью их показаний на пленку шлейфового осциллографа Н115. Тарирование датчиков производилось с помощью специального проградуированного рычажного динамометра. В результате обработки записанных осциллограмм построены графики Рz = f (V) и Рy = f (V) для жаропрочных сталей и сплавов при протягивании образцов шириной В = 5 мм с подачей 0,02 мм/зуб (рис. 44).

При увеличении скорости протягивания с 1 до 60 м/мин установлена общая тенденция к снижению осевых и радиальных сил резания до определенного значения с последующей стабилизацией или некоторым возрастанием при скоростях 40…60 м/мин. Сравнение графиков

Рz = f (V) и Py = f (V) (см. рис. 44) с графиками σb = f (T), δ = f (T), ψ = f (T) (см. рис. 26), Т = f (V) и hо.з.л = f (V) (см. рис. 40, 41, 42, 43) по-

казывает, что минимальное значение сил резания соответствует такой скорости резания, при которой температура контакта (резания) Т совпадает с температурной зоной провала пластичности обрабатываемых материалов, т.е. с пониженной прочностью и повышенной хрупкостью. При увеличении или уменьшении скорости резания соответствующее изменение температуры резания приводит к повышению пластических свойств обрабатываемого материала и в конечном счете к возрастанию сил резания.

141

Рис. 44. Влияние скорости протягивания V жаропрочных сплавов

ЭП109-ВД (Pz 1, Py 1), ЭИ787-ВД (Pz 2, Py 2), ЭИ437-ВД (Pz 3, Py 3)

на характер изменения осевой Pz и радиальной Py составляющих силы резания (Sz = 0,02 мм/зуб, В = 5 мм, hз = 0,2 мм)

Pz 1,

Pz 1,  Pz 2,

Pz 2,  Py 1,

Py 1,  Py 2,

Py 2,  Pz 3,

Pz 3,  Py 3

Py 3

Таким образом установлено, что минимальное значение сил резания Рz и Рy соответствует скорости резания Vо, которую мы называем оптимальной. Эта скорость соответствует и минимальному значению интенсивности износа протяжек hо.з.о.

Интересно отметить также, что значения осевой Рz и радиальной Ру составляющих сил резания в значительной мере зависят от физико-химических свойств обрабатываемых металлов, например от содержания упрочняющей γ′-фазы. C увеличением содержания γ′-фазы с 12,5 (ЭИ437БУ-ВД) до 38,0 % (ЭП109-ВД) значения Рz и Рy увеличиваются в 1,5–2 раза, что, естественно, должно учитываться при разработке конструкций протяжек, приспособлений и при выборе тяговых усилий станков.

Кроме того, значительное влияние на величину сил резания оказывает изменение подачи на зуб и ширины резания. На рис. 45 показано, что с увеличением подачи Sz на зубьях с 0,02 до 0,10 мм/зуб значения сил резания Рz и Рy увеличивается в 2,5–3 раза. Кроме того,

142

Рис. 45. Влияние скорости резания V и подачи на зуб Sz на изменение составляющих силы резания Pz (а) и Py (б) при протягивании жаропрочного сплава ЭИ787-ВД протяжками из ВК8 с износом hз = 0,2 мм

Sz = 0,1 мм/зуб,

Sz = 0,1 мм/зуб,  Sz = 0,06 мм/зуб,

Sz = 0,06 мм/зуб, Sz = 0,02 мм/зуб

Sz = 0,02 мм/зуб

увеличение ширины резания с 2 до 4 мм приводит к практически пропорциональному возрастанию сил резания.

Исследование влияния геометрических параметров протяжек показало, что составляющие силы резания в значительной мере зависят от величины переднего угла протяжки. С увеличением переднего угла от –5° до +15° силы резания снижаются в 1,5–2 раза (рис. 46).

143

Рис. 46. График влияния изменения переднего угла γ зубьев протяжек на изменение осевой Рz и радиальной Ру составляющих силы резания при протягивании сплава ЭИ787-ВД острыми и затупленными протяжками  Pz, hз = 0,2 мм;

Pz, hз = 0,2 мм;  Pz, острые;

Pz, острые;  Py, hз = 0,2 мм;

Py, hз = 0,2 мм;  Py, острые

Py, острые

В то же время с увеличением износа протяжек до 0,2 мм происходит увеличение сил резания на 40…50 %.

Проведенный подробный анализ этих явлений показал, что одной из причин снижения усилий резания при увеличении скорости резания является, по-видимому, запаздывание пластических деформаций в зоне стружкообразования вследствие сокращения промежутка времени на прохождение частиц обрабатываемого материала через эту зону. Пластическая деформация для полного ее протекания при данном напряжении требует, по мнению Н.Н. Зорева, некоторого минимального промежутка времени, который не обеспечивается при большой скорости движения обрабатываемого материала через зону cтружкообразования. При этом стружка меньше деформируется, следовательно, уменьшается работа резания и усилия резания.

Аналогичные результаты были получены А.И. Исаевым, который объяснял снижение усилия резания при увеличении скорости

144

резания уменьшением величины пластической деформации, что приводит к уменьшению усадки стружки.

При протягивании стальных деталей Д.К. Маргулис установил следующую зависимость силы резания от скорости протягивания в диапазоне от 2 до 12 м/мин:

P |

= |

|

92 Sz0,7 |

кгс/мм, |

(58) |

|

V 0,6 Sz0,22 |

||||||

рад |

|

|

|

|||

где Ррад – радиальное усилие резания на 1 мм режущей кромки, кгс/мм. Из формулы (58) следует, что с увеличением скорости резания радиальное усилие уменьшается. С увеличением же подачи Sz усилие Ррад увеличивается. Кроме того, полученные экспериментальные данные по влиянию скорости резания на изменение усилий резания не противоречат установленным ранее зависимостям для процессов

точения, фрезерования и других видов лезвийной обработки.

Таким образом, при протягивании снижение усилий резания при увеличении скорости резания объясняется снижением прочности и пластичности труднообрабатываемых материалов с ростом температуры резания, уменьшением работы пластической деформации стружки и поверхностного слоя деталей, уменьшением времени контактирования детали и инструмента, необходимого для завершения полной пластической деформации.

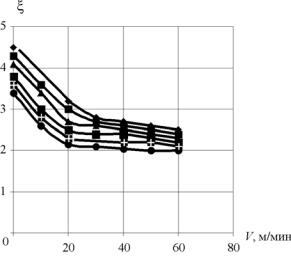

Наглядным подтверждением характера изменения пластической деформации в зоне резания является изменение характера стружкообразования и коэффициента продольной усадки стружки. На рис. 47, а, б изображены характерные виды стружек, полученных при протягивании замков лопаток из стали ЭИ736Ш со скоростью 1,5 м/мин и 26 м/мин. На рис. 47, б видно, что стружка претерпевает значительную пластическую деформацию. Стружка короткая, коэффициент усадки равен 6. Строение стружки элементносуставчатое, т.е. в стружке видны отдельные сквозные разрывы между элементами. По данным В.Ф. Боброва, образованию такой стружки способствуют значительные деформации сжатия. В результате

145

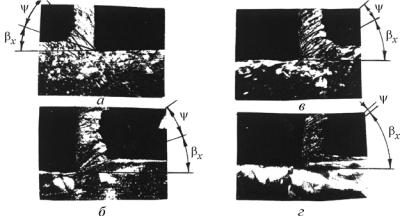

Рис. 47. Характерные виды стружки при скоростях протягивания хвостовиков лопаток из нержавеющей стали ЭП517Ш 26 м/мин (а) и 1,5 м/мин (б)

материал срезаемого слоя течет по передней поверхности зуба протяжки перпендикулярно и параллельно лезвию инструмента. Форма элемента стружки с увеличением степени деформации приближается к треугольной. Когда запас пластичности материала детали будет исчерпан, происходит разрушение по плоскости скалывания, и сколотый треугольный элемент стружки перемещается по передней поверхности. Между треугольными элементами стружки связь весьма ослаблена, и даже есть отдельные разрывы по ширине стружки.

На рис. 47, а представлен общий вид сливной стружки, образующейся при протягивании этой же стали ЭИ736Ш с той же подачей 0,1 мм/зуб и геометрией протяжки, но с увеличенной до 26 м/мин скоростью резания. Стружка имеет форму сплошных гладких спиральных витков. Элементы стружки тесно связаны между собой. Образование сливной стружки происходит в результате последовательных и непрерывных сдвигов весьма тонких слоев материала по условной плоскости сдвига без нарушения связи между сдвинутыми слоями, т.е. без нарушения сплошности материала стружки. При этом коэффициент усадки стружки уменьшается в 2–3 раза.

146

Известно, что резание металлов при всех видах обработки

собразованием сливной стружки является наиболее эффективным

спозиции повышения производительности и качества обработки деталей, снижения сил резания, уменьшения вибраций системы «станок, приспособление, инструмент, деталь».

Для анализа влияния скорости резания при протягивании на характер пластической деформации рассмотрен процесс стружкообразования. C этой целью на различных режимах протягивания получены корни стружек посредством метода мгновенного останова процесса резания; изготавливались микрошлифы корней стружек; выявлялась путем травления текстура материала в зоне резания и определялась его микротвердость. Кроме того, при сравнении длины образующейся стружки и длины поверхности резания протягиваемой детали опреде-

лялся коэффициент продольной усадки стружки ξ (в дальнейшем – коэффициент усадки) в зависимости от скорости резания, графики изменения которой приведены на рис. 48.

Рис. 48. Влияние скоростей резания на изменение коэффициента продольной усадки стружки при протягивании жаропрочных сплавов  ЭИ437БУ-ВД,

ЭИ437БУ-ВД,  ЭИ698-ВД,

ЭИ698-ВД,  ЭП109-ВД,

ЭП109-ВД,

ЭИ787-ВД,

ЭИ787-ВД,  ВЖ102,

ВЖ102,  ВЖЛ14

ВЖЛ14

147

Анализ этих графиков для протягивания жаропрочных сплавов на никелевой основе показал, что с увеличением скорости резания с 1,5 до 60,0 м/мин происходит снижение коэффициента продольной усадки стружки ξ для всех рассмотренных жаропрочных сплавов в 1,5–1,7 раза. Например, для сплава ЭИ437БУ-ВД снижение ξ происходит с 4,2 до 2,8, для сплава ЭИ787-ВД – с 3,5 до 2,5, для литейного сплава ВЖЛ14 – с 3,2 до 2,0.

С целью проверки характера изменения усадки и сил резания проводился сбор и обмер стружек в зависимости от скорости резания и подачи на зуб при протягивании других обрабатываемых материалов.

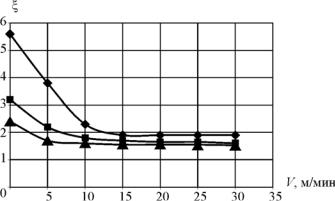

Установлено значительное влияние изменения подачи на зубьях протяжек на характер стружкообразования. Так, при протягивании титанового сплава ВТ3-1 (рис. 49) с увеличением подачи Sz с 0,02 до 0,10 мм/зуб коэффициент усадки ξ уменьшается на 40…50 %. Например, при скорости 1,5 м/мин и подаче 0,02 мм/зуб коэффициент ξ составляет 3,5; при подаче 0,06 мм/зуб ξ = 2,5; при подаче 0,1 мм/зуб ξ = 2,0. Особенно заметно уменьшение усадки при низких скоростях резания 0,03…0,08 м/с (2…5 м/мин).

Рис. 49. Влияние скорости резания и подачи на коэффициент усадки стружки ξ при протягивании титанового сплава ВТ3-1  0,02 мм/зуб,

0,02 мм/зуб,  0,03 мм/зуб,

0,03 мм/зуб,  0,06 мм/зуб

0,06 мм/зуб

148

Существенное влияние на усадку стружки оказывает также геометрия протяжки, в частности, передний угол γ. Увеличение переднего угла с –5 до +20° приводит к снижению усадки стружки в 1,5–2 раза для различных подач на зуб. С увеличением износа hз усадка стружки увеличивается до 20 %.

Исследование влияния заднего угла протяжек, ширины резания и износа протяжек показали несущественное изменение процессов стружкообразования в зоне резания. Установлено также, что с увеличением скорости резания V и подачи Sz и с уменьшением усадки стружки вследствие снижения пластической деформации и увеличения длины стружки происходит увеличение в 1,5–1,7 раза диаметрa стружечного валика (рис. 50). Отсюда следует, что протягивание на повышенных скоростях требует соответствующего уве-

Рис. 50. Влияние скорости резания Vрез и подачи Sz на характер стружкозавивания и диаметр стружечных валиков (ЭИ787-ВД)

149

личения размеров стружечных канавок, особенно для предварительных протяжек.

Влияние режимов резания на характер стружкообразования в зоне резания и силы резания наиболее глубоко и объективно может быть оценено при изучении процессов, протекающих в области корня стружки. Усилия резания, теплота резания, стойкость режущего инструмента, качество обработанной поверхности и другие факторы имеют непосредственную связь с характером процесса стружкообразования в зоне корня стружки.

Получение корней стружки производилось путем мгновенного останова процесса протягивания. Затем торцевая поверхность образца полировалась и протравливалась.

В результате анализа структуры отполированных микрошлифов корней стружки (рис. 51) установлено, что между местом начала образования стружки и обрабатываемым материалом существует определенная зона раздела, положение которой определяется углом сдвига βх и меняется с изменением скорости резания. Увеличение скорости резания с 2 до 40 м/мин приводит к увеличению угла сдвига βх с 18° до 40°.

Рис. 51. Микрошлифы корней стружек: а – 2 м/мин; б – 0,13 м/с; в – 0,43 м/с; г – 0,67 м/с (ЭИ437БУ-ВД; Sz = 0,1 мм/зуб, шлифы не травлены)

150