1270

.pdf

за = 38 %). При рассмотрении этих графиков справа налево, т.е. при уменьшении τп и увеличении температуры контакта (резания) Т, наблюдается снижение интенсивности износа hо.з.л до определенного уровня, соответствующего hо.з.о и оптимальной температуре контакта (резания) То, а затем возрастание hо.з.л.

Рис. 141. Номограмма графического определения Тo и hо.з.о для жаропрочных деформируемых сплавов на никелевой основе по интенсивности износа hо.з.л протяжек, температуре контакта (резания) Т и тангенциальной прочности адгезионных связей τп

– 400 °С,

– 400 °С,

– 500 °С,

– 500 °С,

– 600 °С,

– 600 °С,

– 700 °С,

– 700 °С,

– 800 °С,

– 800 °С,  – 900 °С,

– 900 °С,  – 1000 °С

– 1000 °С

ЭП109-ВД,

ЭП109-ВД,  ЭИ787-ВД,

ЭИ787-ВД,  ЭИ437БУ-ВД

ЭИ437БУ-ВД

Отметим, что графики hо.з.л = f (τп) для различных обрабатываемых жаропрочных сплавов располагаются в соответствии с содержанием упрочняющей γ′-фазы. Наибольшое значение hо.з.л имеет сплав ЭП109-ВД, а наименьшее значение hо.з.л – сплав ЭИ437БУВД. Это обстоятельство позволяет использовать полученные графики для назначения оптимальных режимов резания при протяги-

261

вании различных жаропрочных сплавов с известным содержанием γ′-фазы, не проводя длительных стойкостных испытаний. Например, вновь разработанный жаропрочный сплав с содержанием γ′-фазы 30 % будет иметь значение оптимальной температуры резания То = 820 °С, значение интенсивности износа hо.з.о = 4 мкм/м и величину τпо = 420 МПа.

Проведя незначительные по трудоемкости температурные испытания, определяют оптимальную скорость резания Vо, соответствующую найденной на графике То = 820 °С. В результате становятся известными значения величин оптимального резания То, hо.з.о, Vо и τпо. Кроме того, данная методика позволяет подготовить набор инденторов из различных инструментальных материалов и после адгезионных исследований быстро подобрать для любого обрабатываемого материала оптимальную марку инструментального материала, имеющего наименьшее значение параметров адгезионного взаимодействия, а следовательно, наименьшее значение интенсивности износа протяжек.

5.3.Влияние нестационарных прерывистых условий резания при протягивании на хрупкое разрушение протяжек

Различные исследователи по-разному оценивают влияние прерывистости резания на хрупкое разрушение твердосплавного инструмента. Одни утверждают, что решающее влияние оказывает силовой удар при входе инструмента в деталь, другие указывают на термоциклическую природу разрушения, третьи объясняют разрушение неблагоприятными условиями выхода инструмента из детали.

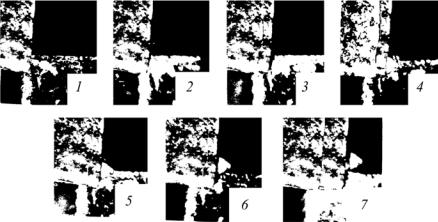

С целью установления действительной механики разрушения твердосплавных зубьев протяжек применена скоростная киносъемка стружкообразования в момент врезания и выхода зуба протяжки. Проводилась съемка скоростной кинокамерой СКС-1М с применением оптической насадки от микроскопа МИР-2, а также видеосъемка процесса протягивания цифровой видеокамерой. Освещение осуществлялось лампами направленного света с конденсаторными линзами

262

под углом 60…70°. Снимаемая поверхность образца полировалась и протравливалась до выявления структуры. Скорость протягивания выбиралась из условия появления на пленке наиболее четкого изображения образца, протяжки и стружки при скорости киносъемки 400 кадров в секунду. Кроме того, проводились микрофотографирование и видеосъемка процессов входа и выхода при малых скоростях резания.

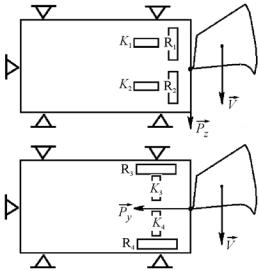

Одновременно со скоростной киносъемкой и видеосъемкой ставили эксперимент по записи усилий упругих и пластических деформаций, возникающих на входном и выходном торцах обрабатываемых образцов. Для этого на входном и выходном торцах протягиваемого образца наклеивались тензометрические датчики согласно схеме на рис. 142. Изготавливались образцы прямоугольной формы из сплавов ЭП109-ВД, ЭИ787-ВД и ЭИ437БУ-ВД. Длина обработки составляла в среднем 50 мм, ширина образцов – 4,5 мм.

Рис. 142. Схема установки рабочих R и компенсационных K датчиков для измерения напряжений в краевых зонах заготовки от действия составляющих силы резания Рz и Ру

263

Тензодатчики с базовой длиной 10 мм приклеивались по технологии усталостных испытаний на расстоянии 0,5 мм от входного

ивыходного торцев детали. Для фиксации напряжение от осевых

сил резания Pz рабочие датчики R1 и R2 наклеивались вдоль оси движения зуба протяжки на расстоянии 4 мм от первоначальной

поверхности обработки. Датчики R3 и R4 для фиксации напряжений от радиальных усилий резания Ру устанавливались перпендикулярно оси движения зуба протяжки также на расстоянии 0,5 мм от торцев и 4 мм от первоначальной поверхности обработки. Для создания уравновешенной мостовой электрической схемы дополнитель-

но приклеивались компенсационные датчики K1, K2, K3 и K4. Уравновешивание мостовых схем соединения производилось с помощью тензометрического усилителя ТА5.

Сигнал с прибора записывался на пленку шлейфового осциллографа Н115. Протягивание производилось на модернизированном вертикально-протяжном станке мод. 7Б74 со скоростью 26 м/мин

ис подачей 0,06…0,10 мм/зуб. Для снижения действия фактора прерывистости мы предположили, что, создав условия непрерывности резания, в момент выхода зуба протяжки из деталей создадутся более благоприятные условия резания. Для этого предложено установить со стороны входного и выходного торцев детали опорные подкладки толщиной 5…10 мм из твердого, но малопластичного металла, например, чугуна СЧ21-40. В результате в момент входа

ивыхода зуба протяжки процесс резания не прекращается, а продолжается со значительным снижением сил резания и температуры контакта. Проводились сравнительные исследования условий входа

и выхода с подкладкой и без |

нее. Анализ кинограмм, видео- |

и микрофотографий, полученных |

при съемке процесса врезания |

и выхода зуба, показал (рис. 143, 144), что в первый же момент врезания образуется треугольный элемент стружки, который постепенно сдвигается по плоскости скалывания и уступает место на передней поверхности зуба новому элементу, т.е. происходит процесс нормального образования стружки.

264

Рис. 143. Кинограмма входа зуба протяжки в заготовку с образованием стружки (ЭИ787-ВД полированная поверхность,

Sz = 0,1 мм/зуб, V = 1,5 м/мин, ВК8)

При дальнейшем перемещении зуба протяжки (см. рис. 143, 6) происходит процесс установившегося резания, когда угол между направлениями скорости резания и схода стружки остается постоянным.

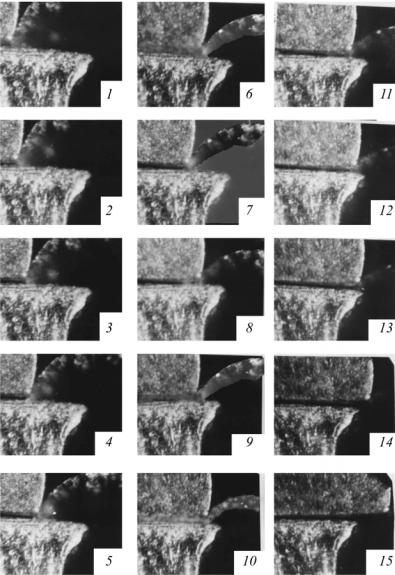

При анализе процесса выхода зуба протяжки из заготовки установлено (см. рис. 144), что приближение зуба протяжки к выходному торцу детали при отсутствии опорной чугунной подкладки характеризуется значительной пластической деформацией торца заготовки.

Постепенно образуется отрицательный сдвиг выходного торца детали с образованием заусенца (см. рис. 144, 1, 2, 3) при сохранении положительных сдвигов элементов стружки и длины контакта по передней грани зуба. При дальнейшем приближении зуба протяжки к выходу (см. рис. 144, 4, 5, 6) происходит увеличение угла отрицательного сдвига и начинается поворот в сторону заусенцев от передней грани. При этом длина контакта на передней грани постепенно уменьшается и воспринимает резко возрастающую совместную нагрузку сопротивления резанию от стружки и заусенца. На выходном торце детали начинается закругление края и вытягивание заусенца. На нижней стороне зоны отрицательного сдвига между заусенцем и концом стружки образуется трещина, которая расширяется и сдви-

265

Рис. 144. Кинограмма выхода зуба протяжки из заготовки с образованием стружки и заусенца (ЭИ787-ВД, полированная поверхность, Sz = 0,1 мм/зуб, V = 1,5 м/мин, ВК8)

266

гается впереди режущего клина. Стружка разрывается режущим зубом вместе с частью образованного заусенца раньше, чем зуб протяжки достигнет конца заусенца (см. рис. 144, 6). Это приводит к резкому сбросу осевого усилия резания и возрастанию радиального давления на заднюю грань зуба. В результате происходит контактная адгезионная сварка конца стружки с режущей кромкой зуба протяжки как по передней, так и по задней поверхностям. Стружка остается на зубе протяжки (см. рис. 144, 7, 8), соединенная с адгезионным налипшим слоем на передней и задней гранях зуба.

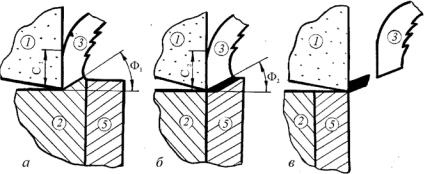

Рис. 146. Схема взаимодействия стружки 3 и заусенца 4 при протягивании заготовки 2 зубом протяжки 1 без опорной подкладки

на начальном (а), среднем (б) и окончательном (в) моменте

В процессе стружкоудаления при повороте стружки происходит отрыв налипшего застойного слоя вместе с частицами инструментального материала с передней поверхности и с режущей кромки, с частичным захватом узкой полоски на задней грани зуба, а также части заусенца, срезанного вследствие отрицательного сдвига

(рис. 145).

Протягивание того же образца с установкой на выходном торце опорной подкладки из чугуна СЧ21-40 показало (рис. 146), что в момент выхода зуба протяжки не образуется отрицательный сдвиг выходного торца образца.

267

Рис. 146. Схема образования стружки 3 без заусенца при протягивании заготовки 2 зубом протяжки 1 с опорной подкладкой 5

на начальном (а), среднем (б) и окончательном (в) моменте резания

Деформация выхода, распространяется вглубь образца и по границе между торцами образца и чугунной подкладки. При этом на торце образца не вытягивается заусенец. Кроме того, в момент выхода сохраняется длина контакта опорной поверхности стружки с передней поверхностью зуба протяжки, что не вызывает резкого скачка растягивающих напряжений в поверхностном слое зуба.

При дальнейшем непрерывном движении зуба протяжки по чугуну образуется элементная стружка, которая, накапливаясь, сдвигает основную стружку по передней поверхности на 0,51 мм относительно режущей кромки. На режущей кромке образуется нарост в виде клина из мелких порошкообразных частиц обрабатываемого чугуна. При повторном резании этот нарост с режущей кромки легко срывается и частично растирается по передней и задней граням зуба протяжки, способствуя снижению трения на контактных поверхностях и уменьшению износа. Применение подкладок способствует сохранению режущей кромки от выкрашивания. Задняя поверхность покрыта сплошным налипшим ровным слоем, на поверхности которого видны вкрапления шаровидных частиц чугуна. По всей вероятности, эти шаровидные вкрапления на задней и передней поверхностях служат своеобразной сухой смазкой трущихся поверхностей зубьев, стружки и детали.

268

Отсутствие разрыва налипшего слоя свидетельствует, что в данном случае на режущей кромке не остается после протягивания корень стружки и не происходит отрыва частиц твердого сплава с режущей

кромки протяжки после удале- |

||

ния стружки. Подтверждени- |

||

ем этому служит изображение |

||

контактных зон концов струж- |

||

ки (рис. 147). При протягива- |

||

нии без чугунных подкладок на |

||

конце стружки остается корень, |

||

при удалении стружки выры- |

||

вающий |

частицы |

твердого |

сплава, следы которого хорошо |

||

видны |

на конце контактной |

|

зоны стружки в месте сварки |

||

с режущей кромкой. |

|

|

При применении чугун- |

||

ных подкладок на конце кон- |

||

тактной зоны практически не |

||

обнаружены корни |

стружки |

|

и следы |

вырванных |

частиц |

твердого сплава, т.к. стружка |

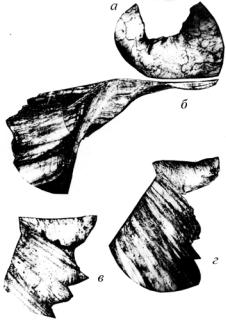

Рис. 147. Микроструктура заусенца (а) |

|

сдвигается в конце резания на |

||

1…2 мм от режущей кромки. |

и концов стружки (б, в, г) из сплава |

|

ЭИ787-ВД после протягивания |

||

Проведенные ранее мик- |

||

(V = 0,33 м/с, Sz = 0,1 мм/зуб, ВК8) ×500 |

||

роскопический и микроспек- |

|

тральный анализы обработанной поверхности и контактной поверхности стружки показали, что значительные зоны с повышенным содержанием вольфрама (см. рис. 134) обнаружены в районе выхода зуба протяжки из образца. Это показывает, что в момент выхода зуба возрастают радиальные усилия на заднюю грань зуба, что способствует усилению адгезионного схватывания и последующего вырыва инструментального материала. Применение чугунных подкладок на выходе зуба протяжки позволило уменьшить адгезионное разрушение режущей кромки.

269

Таким образом, протягивание жаропрочных сплавов на оптимальных режимах резания с применением чугунных подкладок значительно уменьшает адгезионное разрушение зубьев протяжек. Выявлено, что при протягивании с установкой опорных подкладок происходит более плавное снижение температуры и сил резания в момент выхода зуба протяжки, чем при протягивании без подкладок. Это приводит также к уменьшению вероятности возникновения трещин в твердом сплаве и уменьшает выкрашивание режущих кромок.

Весьма важно отметить практически полную ликвидацию заусенцев на выходном торце детали при установке опорных подкладок. Исходя из анализа кинограмм, можно предположить, что наличие на выходном торце заусенцев усиливает давление на заднюю грань зуба в момент выхода и ускоряет трещинообразование и разрушение режущих кромок.

Появление заусенцев можно объяснить пластическим выдавливанием несрезанного объема обрабатываемого материала в направлении резания. Об этом можно судить также по увеличению толщины стружки на ее конце по сравнению с остальной частью и повышением микротвердости на выходном торце детали по сравнению, например,

свходом. Интересно отметить, что с увеличением скорости резания при протягивании сплавов многозубой протяжкой происходит удлинение и утончение образующегося заусенца, т.е. можно говорить об уменьшении усадки заусенца и снижении величины пластической деформации.

Результаты измерений микротвердости входного и выходного торцев заготовки (рис. 148) подтвердили предыдущие предположения и выводы о решающем влиянии на хрупкое разрушение протяжек неблагоприятных условий выхода. Установлено, что микротвердость входного торца практически не изменяется по сравнению

смикротвердостью середины заготовки, обработанной в условиях непрерывного резания. После протягивания с выходом зуба протяжки из заготовки без опорной чугунной подкладки на выходном торце и образовавшемся заусенце обнаружено увеличение микротвердости в 1,5–1,7 раза на глубине до 0,35…0,40 мм. Причем струк-

270