- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

1.6. Физические закономерности (явления) процесса резания

Резание металлов - сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся рядом физических явлений, таких как:

1) стружкообразование,

2) усадка стружки,

3) силы резания,

4) наростообразование,

5) упрочнение (наклеп) поверхностного слоя,

6) тепловыделения в зоне резания,

7) трение и износ инструмента,

8) вибрации.

● Стружкообразование и виды стружек

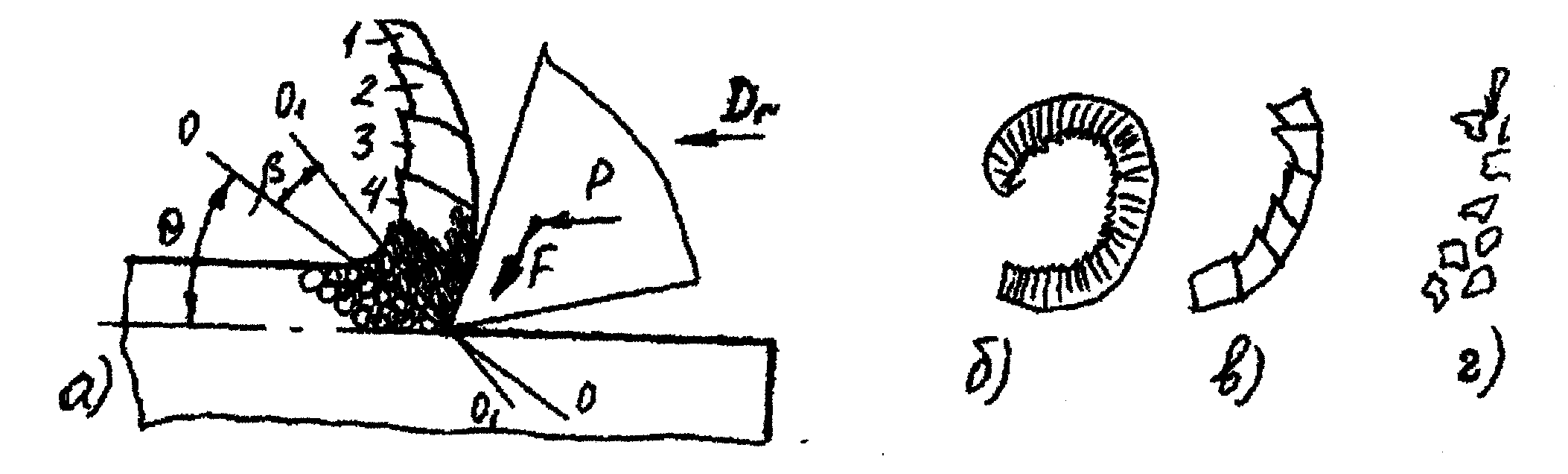

Процесс резания металла и образование стружки осуществляется в определенной последовательности (рис. 1.8, а):

- под действием силы резец вдавливается в металл, при этом в срезаемом слое возникают упругие деформации, которые, накапливаясь по абсолютной величине, переходят в пластические;

- возрастание пластической деформации приводит к сдвиговым деформациям - смещению частей кристаллов относительно друг друга;

- сдвиговые деформации вызывают скольжение отдельных частей зерен по плоскостям скольжения (по линии 0 - 0);

- плоскости скольжения дробят зерна на отдельные части (пластины), зерна при этом вытягиваются, располагаются цепочкой, металл упрочняется;

- при максимальной величине пластической деформации зерна смещаются относительно друг друга и скалывается элементарный объем металла.

Рис. 1.8. Схема процесса стружкообразования (а)

и виды стружек: б) сливная; в) скалывания; г) надлома

Следовательно, резание - это процесс последовательного деформирования срезаемого слоя материала; упругого и пластического разрушения.

При резании металлов с разными физико-механическими свойствами образуется три вида стружек: сливная, скалывания и надлома.

Сливная стружка (рис. 1.8, б) образуется при резании пластичных металлов и сплавов и представляет собой сплошную ленту с гладкой прирезцовой стороной и зазубринами на внешней стороне.

Стружка скалывания (рис. 1.8, в) образуется при обработке металлов средней твердости. Она состоит как бы из отдельных элементов, соединенных между собой в ленту.

Стружка надлома (рис. 1.8, г) образуется при обработке хрупких металлов и состоит из отдельных элементов, не связанных между собой.

Вид стружки кроме физико-механических свойств металла еще зависит от: режима резания, геометрии режущего инструмента, применяемых смазочно-охлаждающих жидкостей (СОЖ).

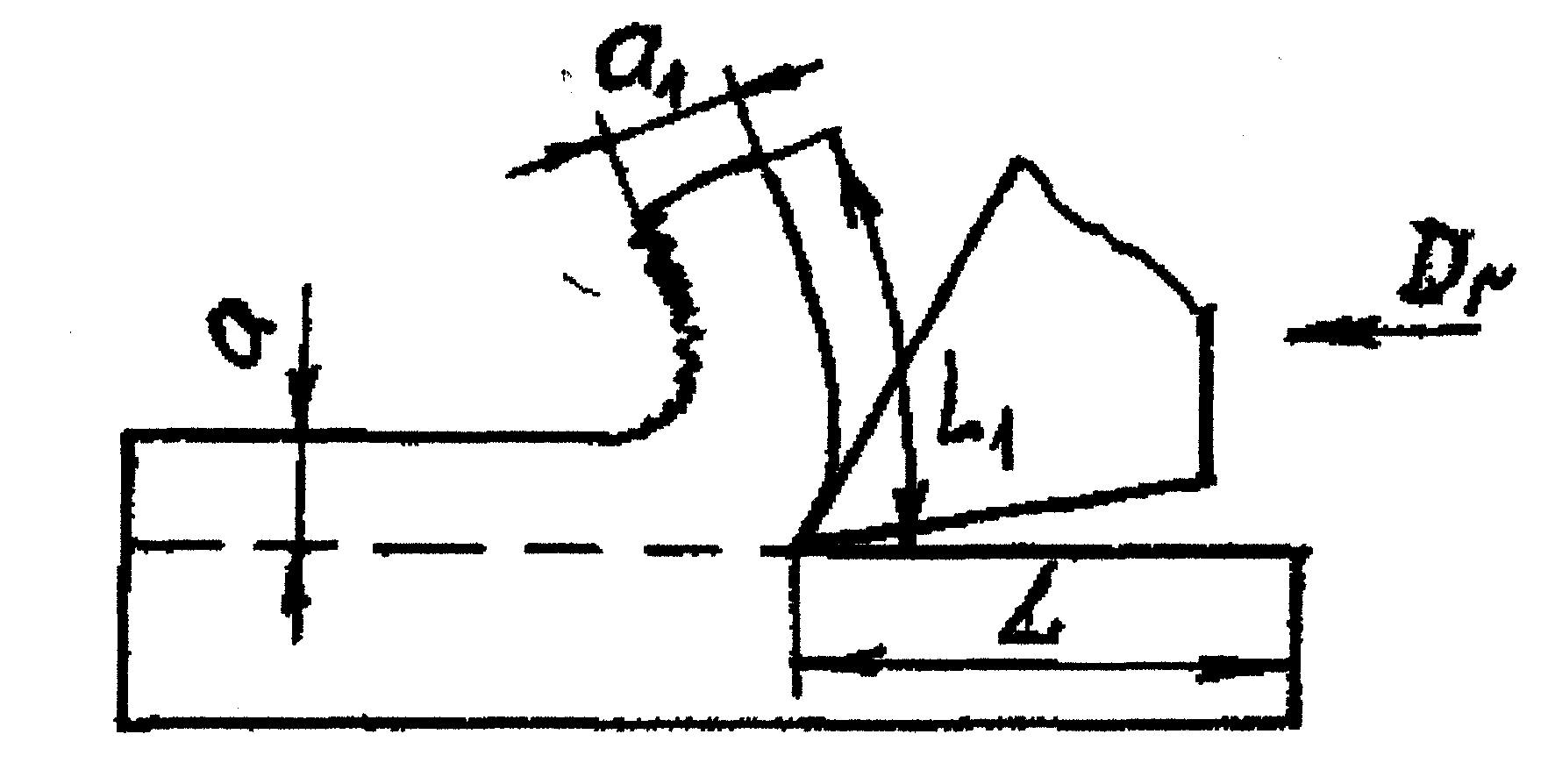

● Усадка стружки

Усадка стружки - укорочение и утолщение стружки по сравнению с длиной и толщиной срезаемого слоя (рис. 1.9).

Рис. 1.9. Схема усадки стружки

Усадка характеризуется коэффициентом усадки К, который может быть: KL - коэффициент продольной усадки и

Ka - коэффициент поперечной усадки,

![]()

![]() ·

·

из равенства объемов материала стружки и срезанного слоя имеем a · b · L = a1 · b1 · L1 , при b = b1 получаем K = KL = Ka .

Чем пластичнее металл, тем больше коэффициент усадки стружки.

Для хрупких металлов К = 1, для пластичных К = 4...7.

Усадка стружки зависит от физико-механических свойств обрабатываемого материала, режима резания, геометрии инструмента, условий резания и др.

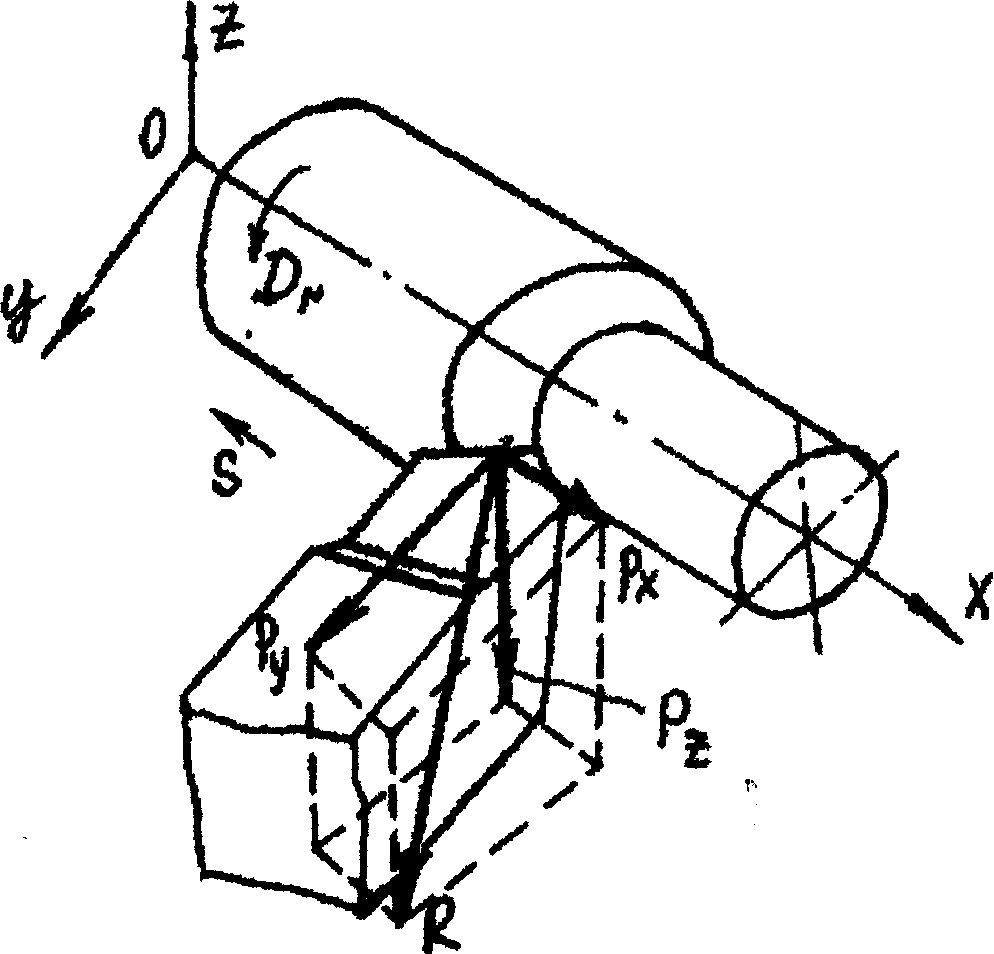

● Силы резания

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы «R», приложенной со стороны инструмента к обрабатываемой заготовке, в направлении главного движения. При этом работа, затрачиваемая на деформацию и разрушение металла равна:

A = Pz ·V = Aуд + Апд + Ат ,

где Aуд - работа, затраченная на упругое деформирование,

Апд - работа, затраченная на пластическое деформирование и разрушение металла,

Ат - работа, затраченная на преодоление сил трения инструмента о заготовку и стружку.

В результате сопротивления металла деформированию возникают реактив- ные силы, действующие на резец: нормального давления и силы трения.

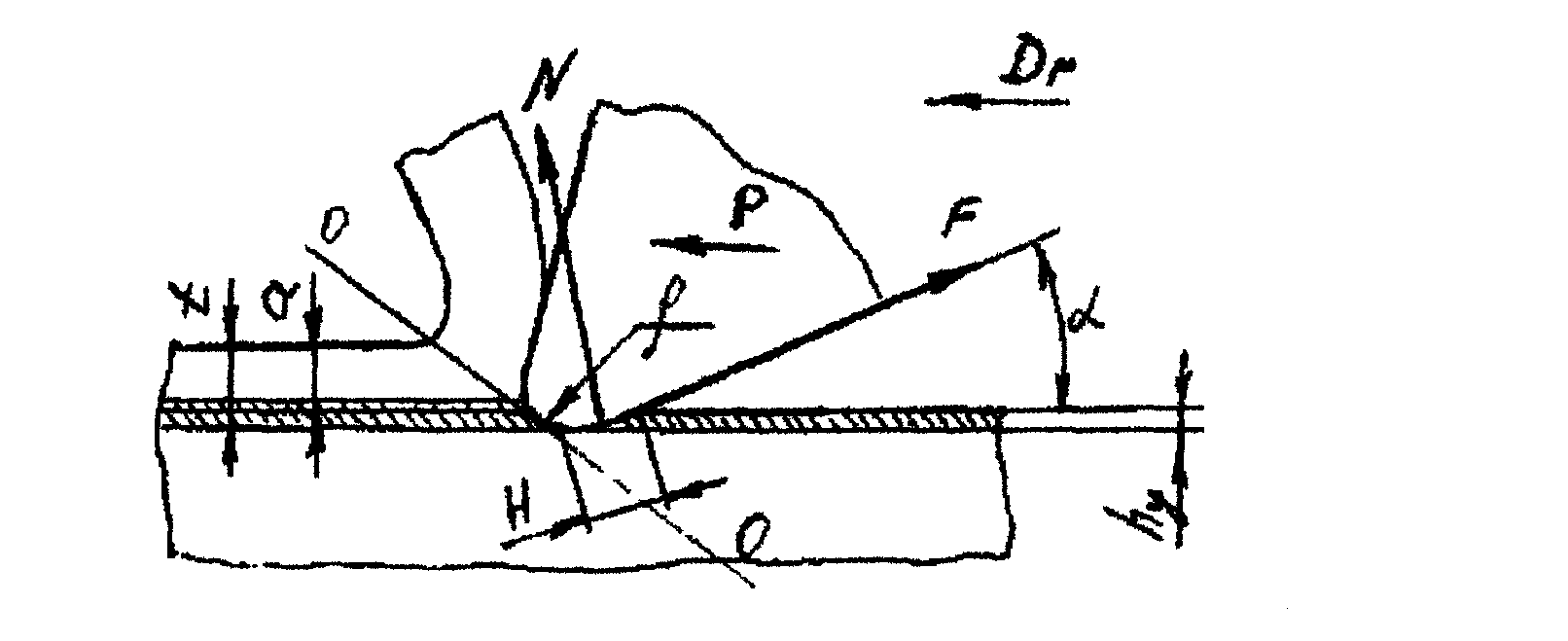

Равнодействующую R от указанных сил можно разложить на состав-ляющие, действующие по трем взаимно перпендикулярным направлениям: координатным осям станка (рис. 1.10).

Такими являются:

ось x - линия центров станка,

ось y - линия, перпендикулярная к линии центров станка,

ось z - линия, перпендикулярная к плоскости (x - y).

R - равнодействующая сил, действующих на резец,

Рz - вертикальная составляющая силы резания,

Рy - радиальная составляющая силы резания,

Px - осевая составляющая силы резания.

Рис. 1.10. Разложение силы резания на составляющие

По силе Pz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости (x - z), изгибающий момент на стержень резца. По силе Pz ведут динамический расчет механизмов коробки скоростей станка.

По силе Рy определяют упругое отжатие резца от заготовки и деформацию изгиба заготовки в плоскости x - y.

По силе Px рассчитывают механизмы подач станка и изгибающий момент, действующий на стержень резца.

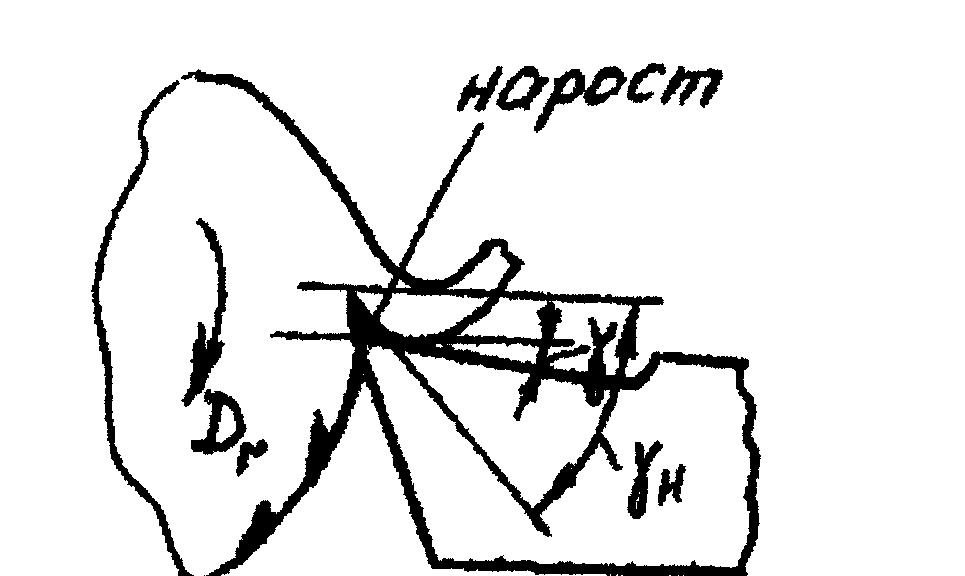

● Наростообразование

Нарост - слой обрабатываемого металла, образующийся на передней поверхности инструмента (рис. 1.11). Нарост обладает прочностью и твердостью гораздо большими, чем у исходного металла.

Рис. 1.11. Наростообразование при точении

Нарост играет двоякую роль в процессе резания.

Преимущества нароста:

- увеличивает передний угол (+γ), что приводит к уменьшению силы резания;

- способен сам резать исходный материал;

- удаляет центр давления стружки от режущей кромки, что уменьшает износ режущего инструмента;

улучшает отвод тепла от инструмента.

Недостатки нароста:

- нарост увеличивает шероховатость обработанной поверхности, периодически срываясь с инструмента и внедряясь в обработанную поверхность;

- частицы нароста, внедрившиеся в обработанную поверхность, вызывают повышенный износ другой детали в соединении и всей пары трения;

- ввиду изменения угла γ изменяется величина силы резания, а это приводит к вибрациям станка и инструмента, что ухудшает качество обработанной поверхности.

Нарост является положительным явлением при черновых операциях и отрицательным при чистовых.

Наростообразование зависит от физико-механических свойств обрабатываемого материала, скорости резания, геометрии режущего инструмента и других факторов.

● Наклеп (упрочнение)

Упрочнение (наклеп) - увеличение твердости и прочности поверхностного слоя, в результате искажения кристаллической решетки зерен под действием упругой и пластической деформаций металла.

В реальных условиях режущая кромка

инструмента всегда имеет радиус

закругления

(ρ)

(рис. 1.12). Из-за него в процессе резания

часть толщины срезаемого слоя

подвергается упругопластическому

деформированию.

реальных условиях режущая кромка

инструмента всегда имеет радиус

закругления

(ρ)

(рис. 1.12). Из-за него в процессе резания

часть толщины срезаемого слоя

подвергается упругопластическому

деформированию.

Рис. 1.12. Схема образования поверхностного слоя и наклепа:

Н - ширина контактной площадки; hy - толщина упрочненного слоя

Наклеп характеризуется толщиной упрочненного слоя (hy) и степенью наклепа (ηH):

![]() ,

,

НВП - микротвердость поверхностного слоя,

НВо - микротвердость исходного материала.

Пластичные материалы подвергаются большему упрочнению, чем хрупкие или твердые.

В целях получения повышенной поверхностной прочности и остаточных напряжений сжатия, наклеп является явлением положительным. Однако, наклеп, полученный при черновых операциях, при дальнейшей чистовой обработке интенсивнее изнашивает инструмент. Это отрицательное явление наклепа.

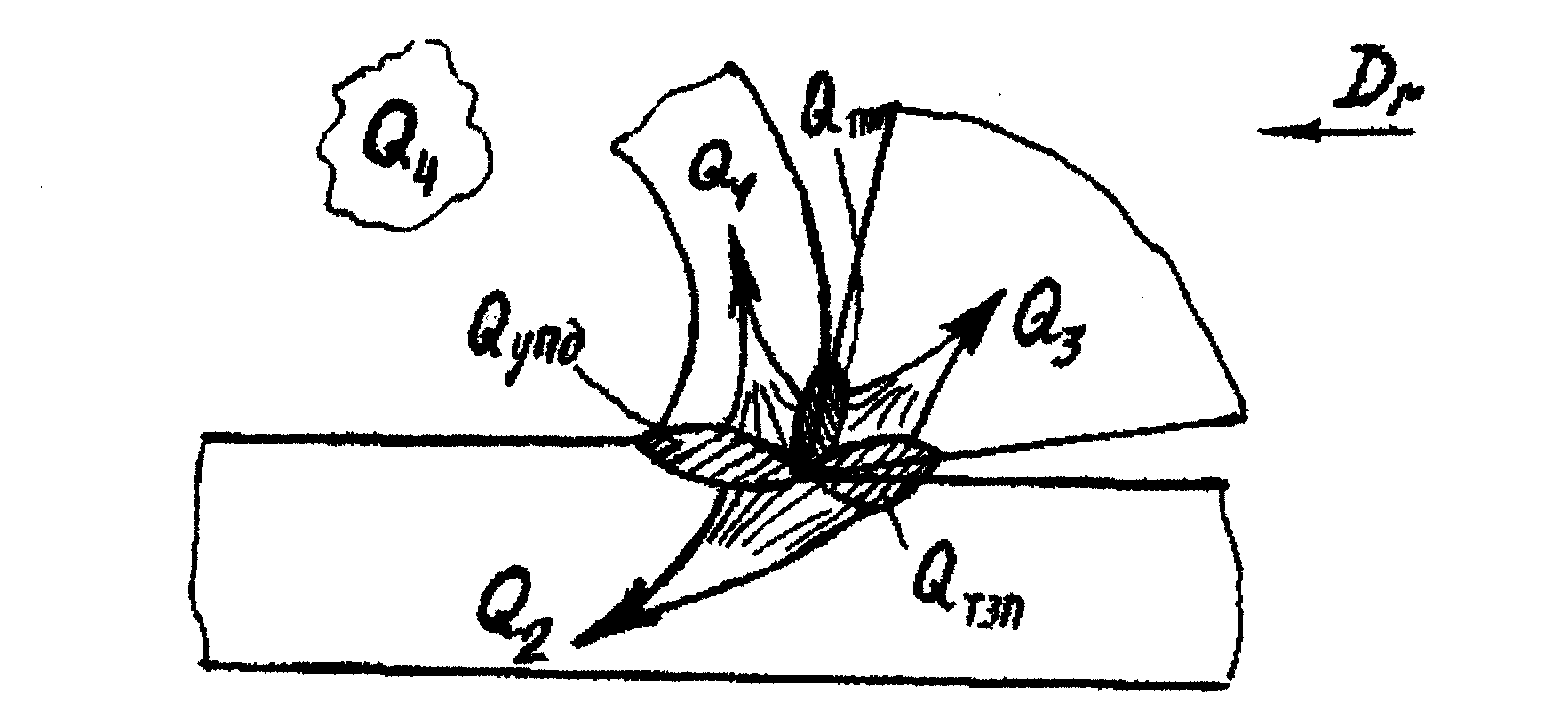

● Тепловыделения в зоне резания

Работа, затрачиваемая на упругопластическое деформирование обрабатываемого материала, трение стружки о режущий инструмент, трение инструмента о поверхность резания и обработанную поверхность заготовки, превращается в тепловую энергию.

Общее количество теплоты, выделившееся в процессе резания в минуту составляет: Q = Рz • V (Дж/мин).

Тепловой баланс процесса резания можно записать (рис. 1.13):

Q = Qупд + Qтп + Qтз = Q1 + Q2 + Q3 + Q4 ,

где Qупд - тепло выделившееся при упругопластическом деформировании обрабатываемого материала,

Qтп - тепло от трения стружки о переднюю поверхность инструмента,

Qтз - тепло от трения задней поверхности инструмента о заготовку,

Q1 - тепло, отводимое стружкой (30 ... 80 % от Q),

Q2 - тепло, отводимое заготовкой (10 ... 50 %),

Q3 - тепло, отводимое режущим инструментом (2 ... 8 %),

Q4 - тепло, переходящее в окружающую среду (около 1 %).

Рис. 1.13. Источники образования и распределения теплоты резания

Теплообразование отрицательно влияет на процесс резания:

- нагрев инструмента снижает его твердость и приводит к ускорению износа;

- нагрев инструмента изменяет его размеры, что приводит к ухудшению точности размеров и формы обработанных поверхностей;

- нагрев заготовки вызывает изменение размеров и формы деталей;

- температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Для снижения влияния теплоты на процесс резания используют смазочно-охлаждающие жидкости (СОЖ) и смазочно-охлаждающие вещества (СОВ).

Различают следующие СОЖ:

- водные растворы минеральных электролитов, эмульсии, мыльные растворы;

- минеральные, животные и растительные масла;

- минеральные масла с добавлением фосфора, серы, хлора (сульфо- фрезолы), керосин и растворы поверхностно-активных веществ в керосине;

масла и эмульсии с добавлением смазывающих веществ (графита, парафина, воска).

СОВ тоже могут быть различные:

- газы и газообразные вещества: СО2, CCl2, N2;

- пары поверхностно-активных веществ;

- распыленные жидкости (туман) и пены;

- твердые вещества: порошки воска, парафина, петролатума, битума;

- мыльные порошки.

Чаще всего при обработке резанием применяют СОЖ, особенно водные эмульсии с добавками ингибиторов (антикоррозионных добавок). Кроме этого, существенную роль в охлаждении имеет способ подачи СОЖ в зону резания.

● Трение, износ и стойкость инструмента

Трение между инструментом, стружкой и заготовкой вызывает износ режущего инструмента.

Износ режущего клина может происходить:

- по задней поверхности,

- по передней поверхности,

- по задней и передней поверхностям одновременно.

Износ по задней поверхности является определяющим.

Характер изнашивания (вид износа) может быть различным.

Виды износа:

- абразивно-механический - разрушение (царапанье) слоев инструмента твердыми частицами обрабатываемого материала при трении;

- адгезионный - схватывание микрочастиц материалов инструмента и заготовки при высоких температурах;

- диффузионный - взаимное растворение химических элементов материалов инструмента и заготовки, особенно при повышенных температурах (Θ > 800°С);

- окислительный - образование малопрочных окислов при нагреве инструмента в среде кислорода воздуха, которые легко изнашиваются стружкой и заготовкой;

- усталостный - в результате периодической нагрузки на режущую кромку при резании поверхности с большими микронеровностями.

При реальном изнашивании в конкретных условиях резания могут быть различные комбинации перечисленных видов износа.

При достижении определенного значения допустимого износа по задней поверхности - hз, который называется критерием износа, инструмент подвер-гается заточке.

Период работы инструмента между переточками называется стойкостью - « Ti », которая измеряется в минутах.

Суммарный период службы инструмента:

ΣT = ni • Ti ,

где ni - число переточек инструмента до полной амортизации

режущей части.

Стойкость инструмента зависит от физико-механических свойств материалов инструмента и заготовки, режима резания, геометрии инструмента, условий обработки.

Наибольшее влияние на стойкость оказывает скорость резания, в соответствии с зависимостью:

![]() полученной из

полученной из

![]()

где СV - коэффициент, учитывающий свойства обрабатываемого

материала;

т - показатель относительной стойкости.

● Вибрации при резании металлов

При определенных условиях обработки заготовок на станках возникают периодические колебательные движения - вибрации, при которых процесс резания теряет устойчивость, резко снижается качество обработанной поверх- ности: появляется волнистость, возрастает шероховатость. При вибрациях возникает шум, который утомляет станочников.

Различают вибрации - вынужденные и автоколебания.

Вынужденные колебания (вибрации) возникают под действием внешних периодических возмущающих сил. Их можно легко устранить, уменьшив величину возмущающих сил, повысив жесткость узлов станка.

Автоколебания характеризуются тем, что силы, вызывающие колебания, возникают в процессе резания. Уменьшить автоколебания можно правильным выбором режима резания, инструмента с определенной геометрией, правильной установкой инструмента и заготовки на станке, применением виброгасителей и т.п.