- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

1. Основы технологии обработки заготовок

И ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН

1.1. Современные технологические методы формообразования

поверхностей деталей машин

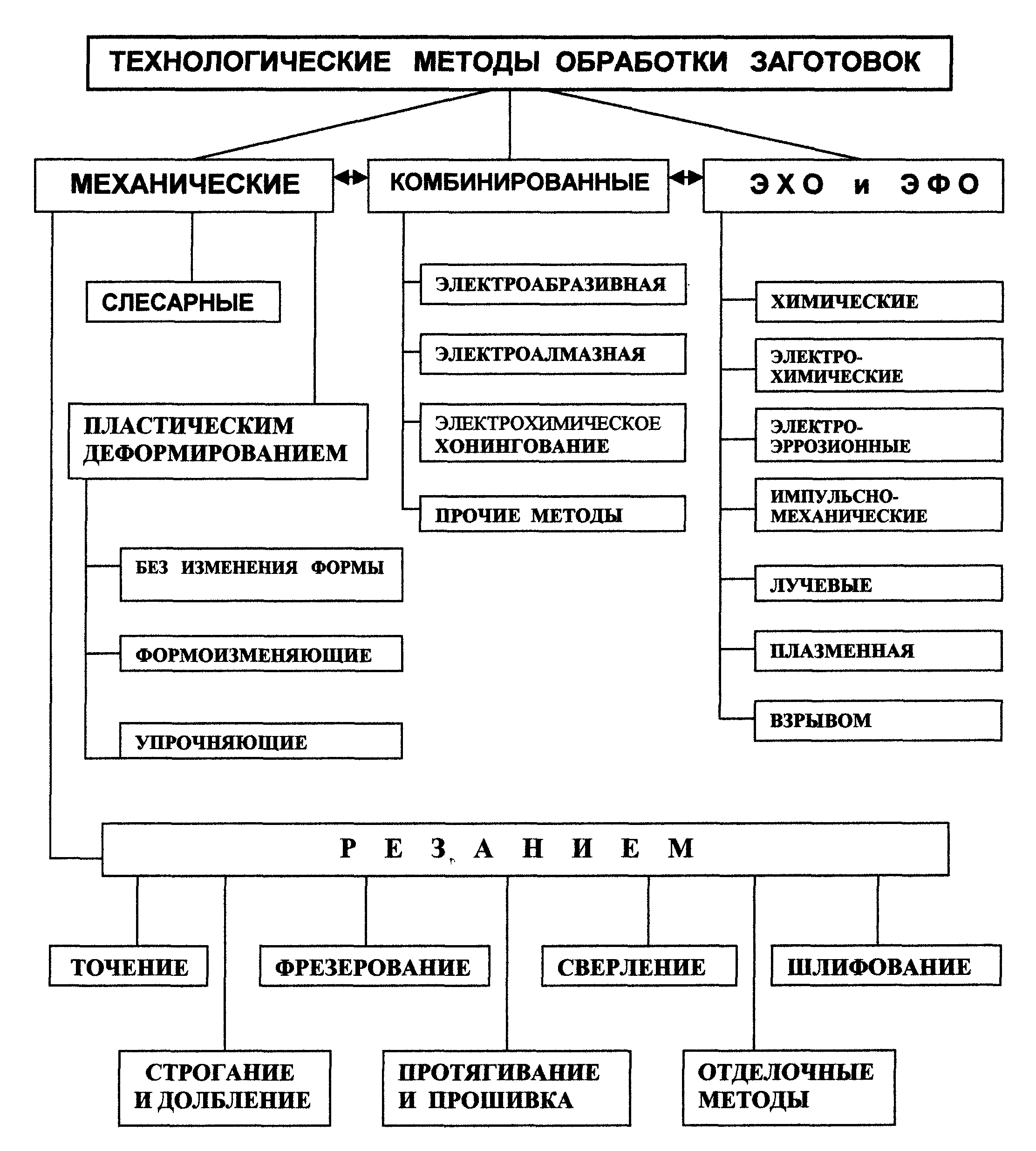

Разнообразие технологических методов формообразования поверхностей деталей машин можно представить в виде таблицы 1.1.

Таблица 1.1

Наряду с методами механической обработки резанием, которые составляют большую применяемость, используют методы обработки пластическим деформированием без снятия стружки, а также с использованием химической, электрической и других видов энергии.

1.2. Кинематические основы формообразования поверхностей

деталей машин

Все детали машин по конструктивным и технологическим признакам можно разделить на следующие группы или классы:

1) валы, 2) корпусные детали, 3) втулки, 4) рычаги,

5) зубчатые колеса.

Пространственная форма детали ограничивается различными геометри-ческими поверхностями. Наиболее часто встречаются такие поверхности, как на рис. 1.1.

Рис. 1.1. Виды поверхностей: а) плоская, б) линейчатая, в) цилиндрическая, г) коническая, д) шаровая, е) торовая, ж) геликоидная

Любую геометрическую поверхность можно рассматривать как совокупность последовательных положений (следов) одной производящей линии, называемой образующей (на рис. 1.1 обозначены цифрой «1»), движущейся по другой производящей линии, называемой направляющей (на рис. 1.1 - цифрой «2, 2', 2"»).

Например, для получения плоской поверхности (рис. 1.1, а) образующую прямую линию 1 надо перемещать по направляющей прямой 2.

В реальных условиях образования поверхностей деталей на станках образующие и направляющие линии в большинстве случаев воспроизводятся комбинацией движений заготовки и инструмента. Таким образом, формообразующими движениями являются движения резания.

Различают четыре метода формообразования поверхностей:

копирования, следов, касания и обката (огибания).

Образование поверхности по методу копирования состоит в том, что режущая кромка инструмента соответствует форме образующей линии (1) обрабатываемой поверхности детали (рис. 1.2, а) или обратной ей (рис. 1.2, б). Направляющая линия (2) воспроизводится вращением заготовки (рис. 1.2, а) или поступательным движением инструмента (рис. 1.2, б).

Этот метод используют при обработке фасонных поверхностей.

а) б)

Рис. 1.2. Схема формообразования поверхностей методом копирования

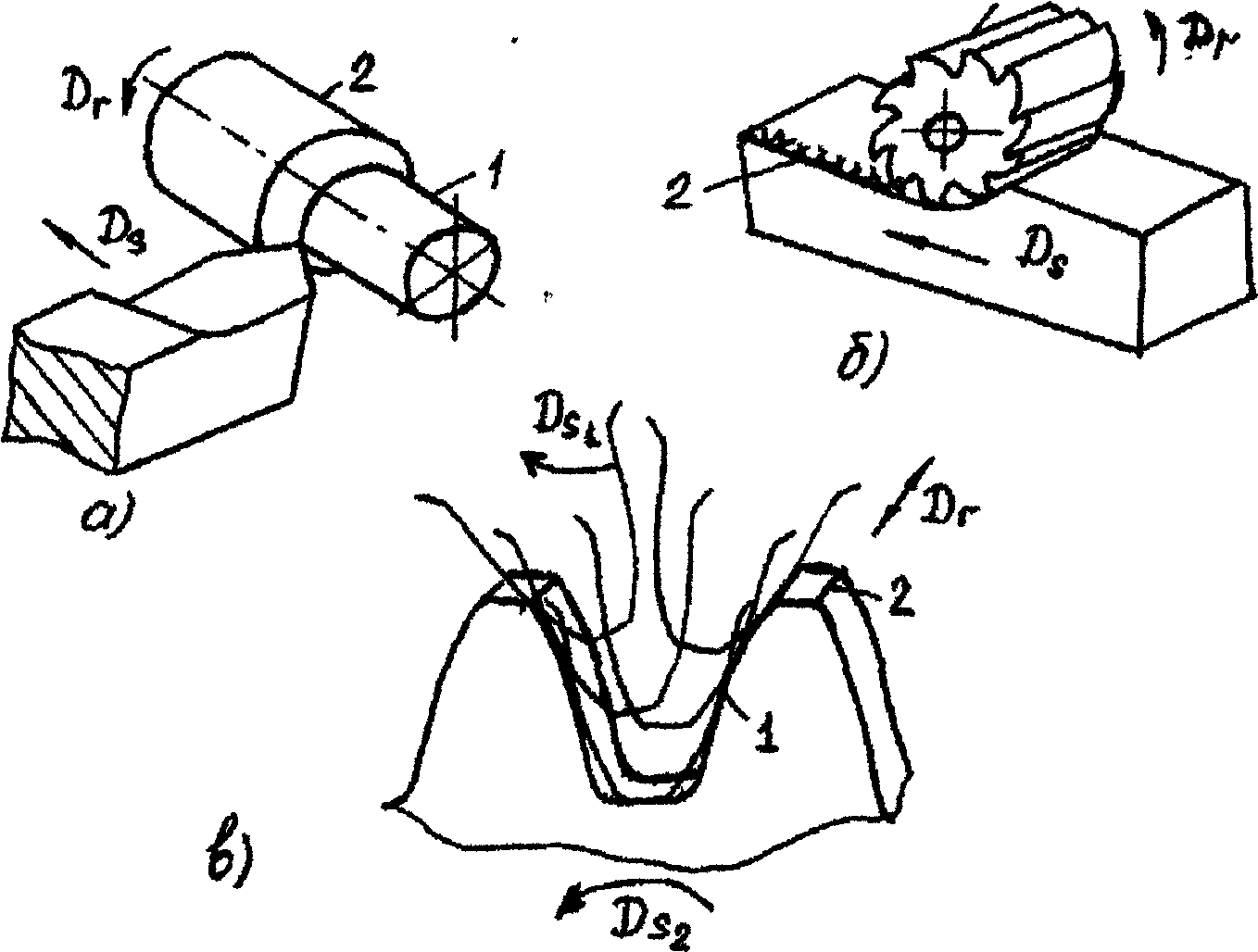

Образование поверхностей по методу следов состоит в том, что образующая линия 1 является траекторией движения точки (вершины) режущего лезвия инструмента, а направляющая линия 2 – траекторией движения точек заготовки (рис. 1.3, а). В этом случае оба движения (Dr и Ds) являются формообразующими. Этот метод формообразования наиболее распространен.

Образование поверхностей по методу касания заключается в том, что направляющей линией 2 служит касательная к ряду геометрических вспомогательных линий, которые являются траекториями движения точек режущего инструмента (рис. 1.3, б), а образующей линией 1 служит режущая кромка инструмента. Здесь формообразующим движением является только подача (Ds).

О бразование

поверхностей по методу

обкатки (огибания) состоит

в той, что образующая линия 1 является

огибающей кривой ряда последовательных

положений режущего лезвия инструмента

относительно заготовки. Движения

заготовки (Ds2)

и инструмента (Ds1)

должны быть согласованы. Направляющая

2 образуется движением инструмента Dr

(рис.

1.З, в)

бразование

поверхностей по методу

обкатки (огибания) состоит

в той, что образующая линия 1 является

огибающей кривой ряда последовательных

положений режущего лезвия инструмента

относительно заготовки. Движения

заготовки (Ds2)

и инструмента (Ds1)

должны быть согласованы. Направляющая

2 образуется движением инструмента Dr

(рис.

1.З, в)

Рис. 1.3. Схемы методов формообразования поверхностей:

а) следов; б) касания; в) обката

1.3. Движения для осуществления процесса резания и схема обработки

Обработка металлов резанием - это процесс срезания режущим инструментом с поверхности заготовки слоя металла в целях получения требуемой формы, точности размера и шероховатости поверхности детали.

Для осуществления процесса резания рабочим органам станка сообщаются необходимые движения. Различают следующие движения рабочих органов:

резания, установочные и вспомогательные.

Движения резания - при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние обработанной поверхности. К ним относятся главное движение и движение подачи.

Главное движение - определяет скорость отделения стружки. Часто за главное движение принимают скорость резания V. Главное движение (на рис. 1.4 обозначено буквой Dr) может быть вращательным, поступательным, возвратно-поступательным, непрерывным или прерывистым и др.

Движение подачи обеспечивает непрерывность врезания режущего лезвия инструмента в новые слои металла. Движение подачи (на рис. 1.4 обозначено буквой Ds) также может быть различным по направлению и по характеру.

Установочные движения обеспечивают положение инструмента относительно заготовки, при которой с неё снимается определенный слой материала (движение врезания или наладочное).

Вспомогательные движения, не имеют непосредственного отношения к процессу резания (транспортировка и закрепление заготовки и инструмента, быстрые перемещения рабочих органов, переключения скоростей резания и подачи и т.п.).

Для проектирования любого процесса резания необходимо составить схему обработки, которая представляет собой условное изображение заготовки, её установки и закрепления на станке, закрепление и расположение инструмента относительно заготовки, а также векторы движений резания, примеры схем обработки показаны на рис. 1.4.

Рис. 1.4. Примеры изображения схемы обработки заготовок:

а) точением; б) сверлением; в) фрезерованием; г) шлифованием

1.4. Режим резания и геометрия срезаемого слоя

Режим резания - совокупность величины элементов: глубины резания, подачи и скорости резания.

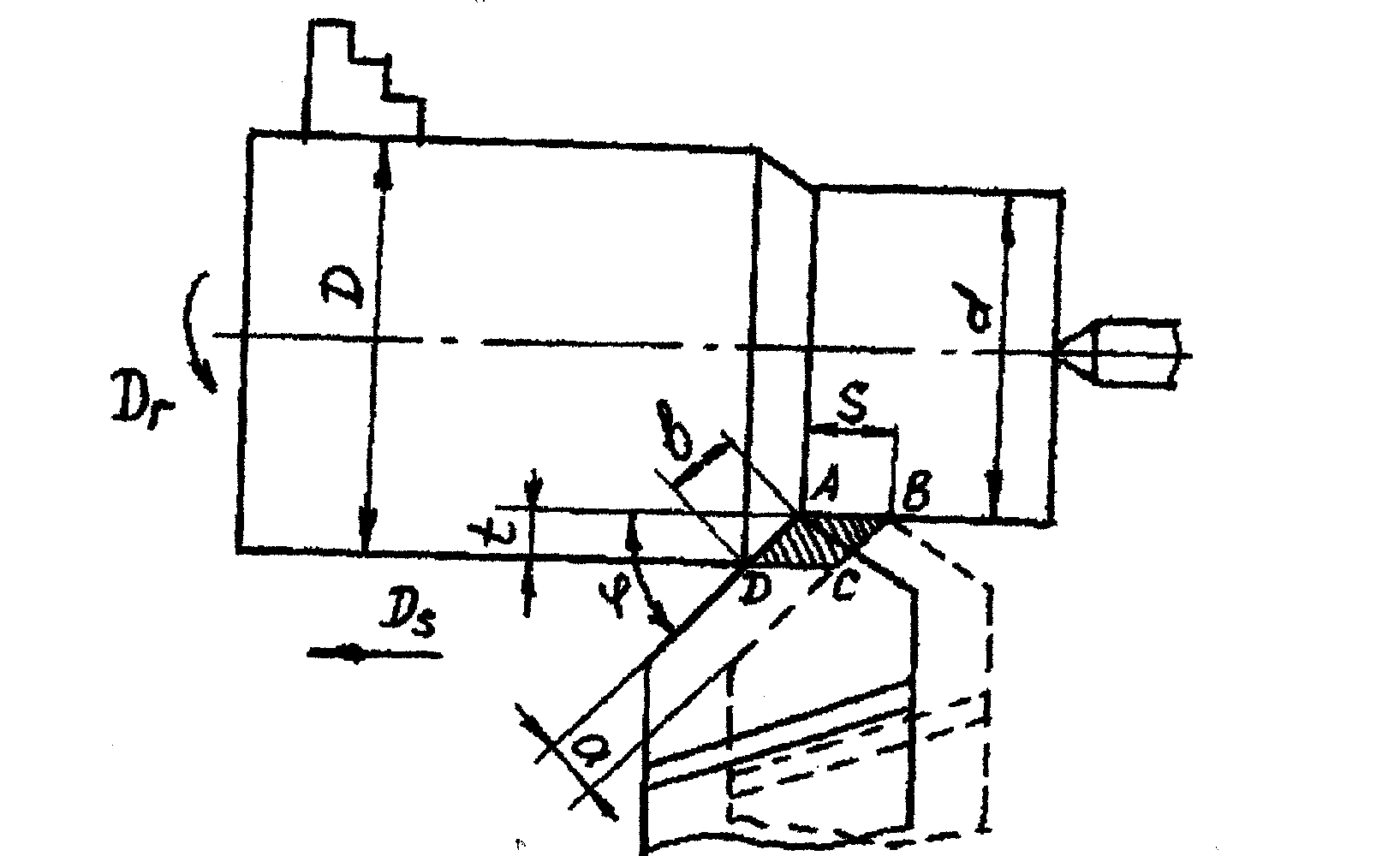

Рассмотрим элементы режима резания на примере процесса точения (рис. 1.5).

Рис. 1.5. Элементы режима резания и геометрия

срезаемого слоя при точении

Глубиной резания (t) называют кратчайшее расстояние между обрабаты-ваемой и обработанной поверхностями заготовки. Глубина резания измеряется в миллиметрах и определяется в нашем примере по формуле:

t = 0,5 (D - d) мм .

Подачей (S) - называют путь точки режущей кромки инструмента в направлении подачи за один оборот заготовки (мм/об) при точении или за одну минуту (мм/мин) при фрезеровании.

К параметрам режима резания относят также основное (технологическое) время обработки: время, затрачиваемое непосредственно на процесс резания:

![]() мин,

где

L

= l + y

+ y1

-

путь режущего инструмента в направлении

мин,

где

L

= l + y

+ y1

-

путь режущего инструмента в направлении

подачи, мм;

l - длина обработанной поверхности,

y = t • ctgφ - величина врезания резца,

y1 = 1...3 мм - выход (перебег) резца,

i - число рабочих ходов резца.