- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

10.3. Ультразвуковая обработка

У льтразвуковая

обработка

(УЗО) является разновидностью механической

обработки. Она основана на разрушении

обрабатываемого материала абразивными

зернами под ударами инструмента,

колеблющегося с ультразвуковой частотой

(рис. 10.5).

льтразвуковая

обработка

(УЗО) является разновидностью механической

обработки. Она основана на разрушении

обрабатываемого материала абразивными

зернами под ударами инструмента,

колеблющегося с ультразвуковой частотой

(рис. 10.5).

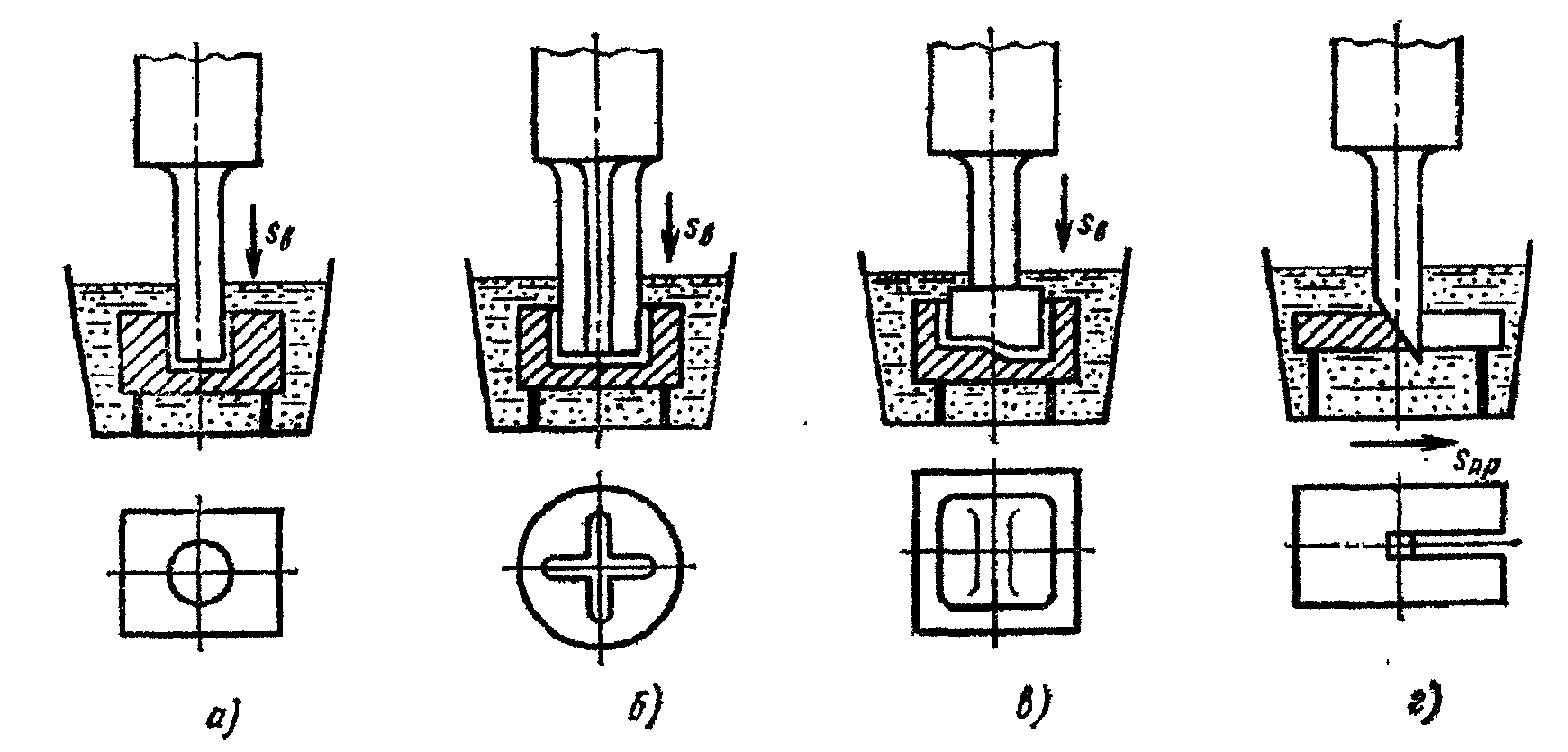

Рис. 10.5. Схемы ультразвуковой обработки:

а) и б) сквозных и глухих отверстий с любым сечением;

в) фасонных полостей и углублений; г) разрезание заготовок на части

Процесс УЗО заключается в том, что инструмент, изготовленный из инструментальной стали, колеблется с ультразвуковой частотой (до 30 кГц) и ударяет по зернам абразива, которые скалывают частицы материала заготовки.

Методом УЗО обрабатывают заготовки из хрупких не токопроводных твердых материалов, таких как стекло, керамика, ферриты, кремний, драго-ценные минералы, в том числе алмаз. УЗО используют для профилирования наружных поверхностей, гравирования, изготовления поверхностей сложной конфигурации.

10.4. Лучевые методы

Лучевыми методами формообразования являются: электронно-лучевой, светолучевой (лазерный) и плазменный.

1. Электронно-лучевая обработка основана на превращении кинетической энергии пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет осуществлять размерную обработку заготовок, расплавляя и испаряя материал с узколокального участка (диаметром в несколько микрометров). Электронно-лучевой метод наиболее перспективен при обработке отверстий малого диаметра (от 1 мм до 10 мкм), резки заготовок, прорезания пазов, изготовлении тонких сеток из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов (рубинов, керамики, кварца). Недостатком этого метода является то, что осуществление его возможно только в вакууме.

2. Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником мощного светового излучения являются оптические квантовые генераторы (лазеры и мазеры), которые могут быть твердотелые, газовые и полупроводниковые.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листового материала, прорезания пазов на заготовках из любого материала.

3. Плазменная обработка состоит в том, что плазму (полностью ионизированный газ), имеющую температуру до 30000 °С, направляют на обрабатываемую поверхность заготовки.

Этим способом можно обрабатывать заготовки из любых материалов, выполняя прошивание отверстий, вырезку заготовок из листового материала, строгание и точение. При прошивании отверстий, разрезке и вырезке заготовок плазменную головку ставят перпендикулярно к поверхности заготовки, а при строгании и точении - под углом 40...60 о.

11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

11.1. Сущность и основные способы обработки металлов давлением

Обработкой металлов давлением называется механическая обработка, заключающаяся в пластическом деформировании или разделении материала без снятия стружки.

В процессе пластического деформирования изменяется структура металла и повышаются его механические свойства, поэтому наиболее тяжелонагру-женные детали получают обработкой давлением. В нашей стране примерно 90% всей выплавляемой стали и около половины цветных сплавов подвергают обработке давлением. Такие изделия, как автомобили, танк, самолет содержат по массе от 60 до 80 % штампованных и кованых деталей.

По физической сущности обработка металлов давлением является процессом пластической деформации. Пластическая деформация монокристалла происходит либо путем сдвига (скольжения), либо путем двойникования.

Механизм пластической деформации поликристаллов значительно сложнее. Это объясняется тем, что в поликристаллах зерна отличаются между собой по форме и размерам, обладают неодинаковыми физико-механическими свойствами и различно ориентированы плоскостями и направлениями сдвига по отношению к деформирующей нагрузке.

Различают два вида деформации поликристаллических тел:

● внутрикристаллитную – по зерну;

● межкристаллитную – по границам зерен.

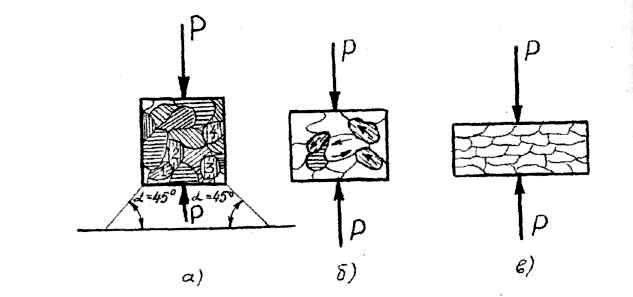

Первая, так же как и в отдельном монокристалле, протекает путем сдвига и двойникования, вторая – путем поворота и перемещения одних зерен относительно других. Оба вида деформации протекают в поликристаллических телах одновременно (рис. 11.1).

Рис. 11.1. Схема развития пластической деформации в поликристалле

Поскольку в поликристалле зерна имеют различную ориентацию плоскостей сдвига, пластическая деформация начинается под действием внешних сил не во всех зернах одновременно. Вначале деформируются наиболее благоприятно ориентированные зерна, то есть те зерна, плоскости сдвига которых расположены относительно направления усилия под углом 45 ° (рис. 11.1, а, зерна 1, 2, 3, 4). Вместе с тем плоскости скольжения будут поворачиваться в сторону уменьшения угла и потребуется большее значение нагрузки, чтобы продолжался процесс сдвига по тем же плоскостям. Остальные зерна поворачиваются в результате возникновения моментов сил плоскостями сдвига на угол 45° к оси прилагаемой нагрузки. После поворота осуществляется их деформирование (рис. 11.1, б).

В результате пластической деформации происходит изменение формы зерен. Зерна вытягиваются в направлении деформации и приобретают волокнистое строение с текстурой одинаковой ориентировки кристаллических решеток. Пластическая деформация металла происходит как при холодной обработке давлением, так и при горячей.

С увеличением внешней силы Р происходит последовательное смещение частиц зерна. Кроме сдвига частиц зерна происходит и поворот смещенных частей зерна в направлении уменьшения угла между плоскостью скольжения и направлением силы Р. Этот поворот объясняется тем, что свободному смещению частей зерна препятствуют соседние зерна. В результате сдвигов и поворотов плоскостей скольжения зерно постепенно вытягивается в направлении силы Р и металл приобретает волокнистое строение (рис. 11.1, в) с анизотропией свойств.

При холодной ОМД металл интенсивно упрочняется (наклепывается) и теряет пластичность. При необходимости продолжить обработку давлением заготовку подвергают отжигу. Изделия, полученные холодной деформацией, отличаются высокими прочностными свойствами (благодаря наклепу), точными размерами и гладкой поверхностью, но так можно обрабатывать только весьма пластичные материалы. Холодная ОМД применяется обычно при прокатке тонкого листа, при волочении, при штамповке.

Горячая ОМД осуществляется при температурах, превышающих температуру рекристаллизации. При этом деформационное упрочнение (наклеп) полностью снимается, металл получает равноосную структуру, причем волокнистое строение сохраняется. Чем сильнее нагрет металл, тем выше его пластичность и ниже сопротивление деформированию (в 10 – 15 раз для углеродистой стали). Однако нельзя допускать пережога (окисления по границам зерен), который наблюдается вблизи линии солидуса.

Существенное влияние на пластичность и сопротивление деформированию оказывает схема напряжений. Практикой ОМД установлено, что в условиях, отвечающих одноименным схемам со сжимающими напряжениями, пластичность металла всегда выше, чем при одноименных схемах с растягивающими напряжениями. Академик Губкин С. И. писал: «Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения и чем большую – сжимающие, тем большую способность к пластической деформации проявляет металл». Например, прессованием, характеризующимся схемой всестороннего неравномерного сжатия, можно обрабатывать даже малопластичные материалы, а волочением (два сжимающих и одно растягивающее напряжение) – только очень пластичные металлы.

На процесс ОМД большое влияние оказывает также контактное трение, то есть трение на контакте инструмента и заготовки. Как правило, контактное трение является вредным явлением. Потери энергии на преодоление сил трения могут достигать 30 – 50 % и более. Для снижения коэффициента трения и облегчения условий деформации применяют различные смазки и инструмент с полированной поверхностью. Однако в отдельных случаях, например, при прокатке, трение является полезным фактором, поэтому там, наоборот, создают условия для повышения трения.

Основными способами ОМД являются: прокатка, волочение, ковка, объемная штамповка (ковка в штампах), листовая штамповка, а также некоторые специальные процессы, например, отделочная и упрочняющая обработка пластическим деформированием.