- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

4.3. Типы фрез

В зависимости от вида обрабатываемой поверхности применяется соот-ветствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам:

- по расположению зубьев на исходном цилиндре:

торцовые, цилиндрические, одно-, двух- и трехсторонние;

- по способу закрепления на станке:

насадные, хвостовые (или концевые);

- по характеру выполняемой работы:

шпоночные, угловые, фасонные, пазовые, отрезные, прорезные, резьбовые, зуборезные и др.;

- по направлению зуба на цилиндре:

прямозубые, с винтовым и разнонаправленным зубом;

- по материалу режущей части:

из быстрорежущей стали, твердого сплава или композита;

- по форме задней поверхности зуба:

остроконечные (острозаточенные) и затылованные;

- по способу закрепления режущего элемента:

цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим креплением и др.;

- по виду хвостовика для крепления фрезы:

с цилиндрическим и коническим хвостовиком;

- по размеру зуба:

с мелким и крупным зубом.

На основании перечисленных отличающих признаков можно выделить следующие типы фрез:

- основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные;

- специальные: шпоночные, пазовые ("Т-образные", типа "Ласточкин хвост" и др.), резьбовые, модульные и др.

Цилиндрические фрезы (рис. 4.l, a) применяют для обработки открытых поверхностей.Такие фрезы могут быть с правыми и левыми винтовыми канавками, которые обеспечивают более равномерное фрезерование. Для уменьшения вибрации применяют фрезы с неравномерным шагом между зубьями.

Цилиндрические фрезы устанавливаются на станках с горизонтальным расположением шпинделя (горизонтальных и универсальных) и зажимаются на оправках шпинделя с помощью колец и зажимной гайки.

Торцовые фрезы (рис. 4.1, б) имеют режущие кромки на торцовой и цилиндрической поверхностях. Торцовые фрезы могут быть цельными и со вставными пластинками и ножами, насадные и с хвостовиком.

Эти фрезы применяют для обработки открытых поверхностей, их можно устанавливать на любых типах фрезерных станков.

Дисковые фрезы (рис.4.1, в, г) применяют для обработки уступов, пазов, лысок, многогранных поверхностей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними в зависимости от наличия режущих кромок на цилиндрической части или на торцах.

Дисковые фрезы устанавливаются в основном на станках с горизонтальным шпинделем.

Концевые фрезы (рис. 4.1, д) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндрической части и торце. Обычно концевые фрезы выполняются заодно целое с хвостовиком и имеют длину большую, чем диаметр. Концевые фрезы можно устанавливать на любых фрезерных станках.

Угловые фрезы используют для обработки поверхностей, расположенных под углом друг к другу или угловых пазов и канавок. Различают одно- и двухугловые фрезы.

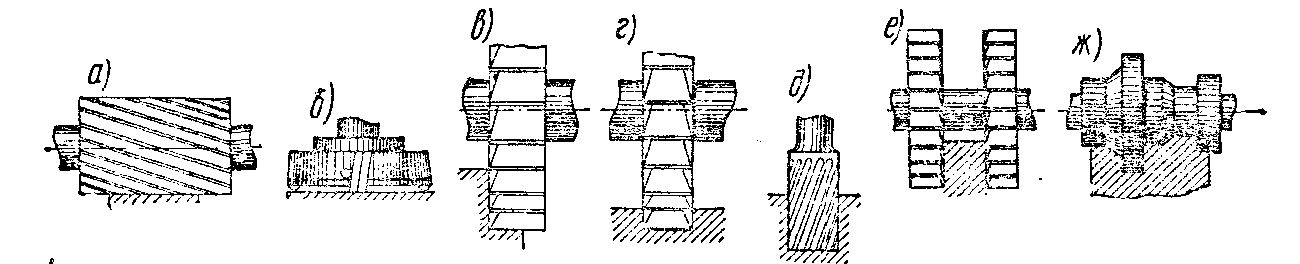

Рис. 4.1. Различные виды обработки на фрезерных станках:

а - обработка плоскости цилиндрической фрезой;

б - обработка плоскости торцевой фрезой;

в, г - обработка вертикальной плоскости и паза дисковой трехсторонней фрезой;

д - обработка паза концевой фрезой;

е - обработка боковых плоскостей двумя торцевыми фрезами;

ж - обработка сложного профиля набором фрез

Фасонные фрезы применяют для изготовления сложно-фасонных поверхностей, при этом профиль фасонной фрезы должен соответствовать профилю обрабатываемой поверхности.

Фрезы, применяемые для получения определенных элементов на заготовке, относятся к специальным и имеют соответствующие названия, такие как:

- модульная - для прорезания впадин зубчатых колес;

- пазовая - для получения специальных пазов (типа "ласточкин хвост" или "Т-образная");

- шпоночная - концевая двузубая фреза для получения закрытых шпоночных пазов;

- резьбовая - для нарезания резьбы.

В качестве материала режущей части фрез применяются:

- быстрорежущие стали (Р6М5, Р9М10 и др.);

- металлокерамические твердые сплавы (Т15Кб, Т5К10, ВК8 и др.);

- минералокерамика (ВЗ, Силинит-Р);

- композиты (К05, К10).

По конструкции фрезы могут быть цельные, сварные и сборные.

Цельные фрезы изготовлены полностью из инструментального материала. Сварные и сборные фрезы выполнены из корпуса (державки) и режущих элементов, которые в виде пластин, вставок или ножей припаяны, приклеены или механически закреплены на державке.

4.4. Элементы режима резания

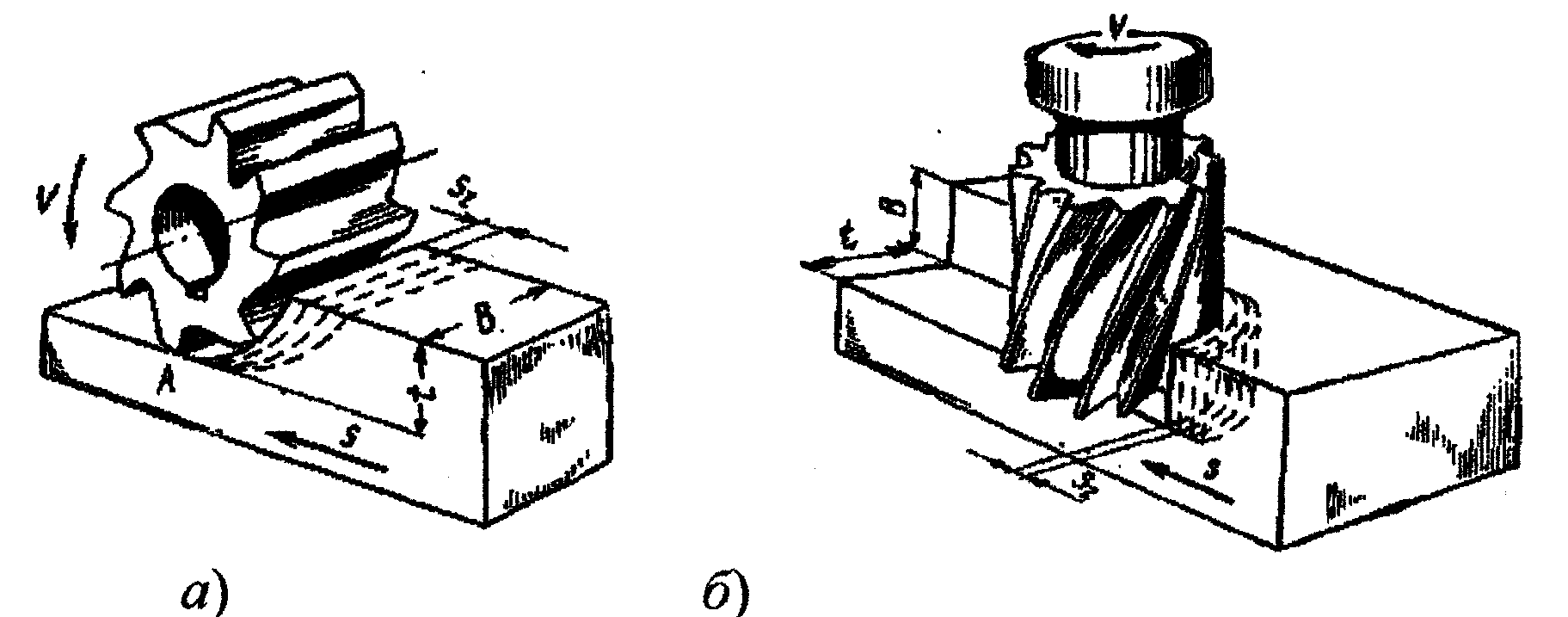

Рассмотрим элементы режима резания на схемах фрезерования цилиндрической и концевой фрезами (рис. 4.2).

К элементам режима резания при фрезеровании относятся:

ширина фрезерования, глубина резания, подача и скорость резания.

Ш ирина

фрезерования

(В)

- величина

обрабатываемой поверхности,

измеренная в направлении, параллельном

оси фрезы. Ширина

фрезерования задается чертежом детали.

ирина

фрезерования

(В)

- величина

обрабатываемой поверхности,

измеренная в направлении, параллельном

оси фрезы. Ширина

фрезерования задается чертежом детали.

Рис. 4.2. Виды фрезерования:

а) цилиндрическое; б) торцовое

Глубина резания (t ) - толщина срезаемого слоя материала, измеренная перпендикулярно к обработанной поверхности. Глубину резания можно определить, зная припуск (разность высот заготовки - Н и детали - h) и число рабочих ходов - i:

![]() (мм).

(мм).

Подача (S) при фрезеровании - величина перемещения обрабатываемой заготовки относительно фрезы.

Различают три размерности подачи:

Sz – подача на зуб (мм/зуб) - перемещение заготовки при повороте фрезы на один зуб;

Sо – подача на оборот (мм/об) - перемещение заготовки за один оборот фрезы;

Sм – минутная подача (мм/мин) - перемещение заготовки за одну минуту (скорость подачи).

Между видами подач имеется соотношения:

SM = Sо• nфр = Sz• Zфр• nфр , (мм/мин),

где Zфр - число зубьев фрезы;

nфр - частота вращения фрезы, об/мин.

Скорость резания (V) при фрезеровании - окружная скорость вращения фрезы, определяется по скорости точки режущего лезвия, наиболее удаленной от оси фрезы:

V = л • Dфр• nфр , (м/мин)

где Dфр - наружный диаметр фрезы, м;

nфр - частота вращения фрезы, об/мин.

В практических расчетах допустимая скорость резания определяется по эмпирической зависимости:

(м/мин),

(м/мин),

где СV - коэффициент, характеризующий свойства материала заготовки и условия обработки;

Tm - период стойкости фрезы, мин;

m, qv, хv, уv, иv, рv - показатели степени при T, Dфр, t, Sz, В и Zфр ;

КV - общий поправочный коэффициент, учитывающий изменения

условий обработки, определяется как произведение ряда коэффициентов:

КV = КMv • КПv • КИv ,

где КMv - коэффициент, учитывающий качество обрабатываемого материала;

КПv - коэффициент, учитывающий состояние поверхности заготовки;

КИv - коэффициент, учитывающий качество материала инструмента.

Иногда, скорость резания назначается без расчета, а в виде конкретных значений, рекомендуемых в справочных данных. В этом случае рекомендуемая скорость резания корректируется на различные условия обработки поправочными коэффициентами.