- •Учебное пособие

- •1. Основы технологии обработки заготовок

- •1.1. Современные технологические методы формообразования

- •1.2. Кинематические основы формообразования поверхностей

- •1.5. Инструмент для формообразования поверхностей деталей машин

- •1.6. Физические закономерности (явления) процесса резания

- •1.7. Точность и качество обработанной поверхности

- •1.8. Производительность и выбор режима резания

- •1.9. Инструментальные материалы

- •2. Металлорежущие станки

- •2.1. Классификация металлорежущих станков

- •2.2. Кинематика станков

- •2.3. Классификация простейших механизмов станков

- •2.4. Условные обозначения элементов кинематических схем

- •2.5. Примеры обозначения и расчета простейших

- •2.6. Кинематическая схема токарно-винторезного станка 16к20

- •3. Обработка заготовок на токарных станках

- •3.1. Типы станков токарной группы

- •3.3. Типы токарных резцов

- •3 4. Принадлежности к токарным станкам

- •3.5. Способы закрепления заготовок

- •3.6. Работы, выполняемые на токарных станках

- •4. Обработка заготовок на фрезерных станках

- •4.1. Особенности процесса фрезерования

- •4.2. Работы, выполняемые на фрезерных станках

- •4.3. Типы фрез

- •4.5. Машинное время при фрезеровании

- •4.6. Схемы цилиндрического фрезерования

- •4.7. Типы фрезерных станков

- •4.8. Принадлежности к фрезерным станкам

- •4.9. Делительные головки

- •5. Обработка на сверлильных и расточных станках

- •5.1. Работы, выполняемые на сверлильных станках

- •5.2. Конструкции и геометрия осевых инструментов

- •5.3. Элементы режима резания

- •5.4. Типы сверлильных расточных станков

- •6. Обработка на строгальных, долбежных и протяжных станках

- •6.1. Особенности процессов строгания, долбления и протягивания

- •6.2. Станки строгально-протяжной группы

- •7. Зубонарезание

- •7.1. Методы нарезания зубчатых колес

- •7.2. Схемы обработки методом копирования

- •7.3. Схемы обработки зубчатых колес методом обкатки

- •8. Шлифование

- •8.1. Особенности процесса шлифования

- •8. 2. Характеристика и маркировка абразивного инструмента

- •500 × 50 × 305 – Размеры круга (мм); 35 м/с – допустимая окружная скорость

- •8.3. Основные схемы шлифования

- •8.4. Шлифовальные станки

- •9. Отделочные методы обработки

- •9.1. Обработка абразивными инструментами

- •9.2. Методы отделки зубьев зубчатых колес

- •9.3. Обработка методами пластического деформирования

- •10. Электрохимические и электрофизические методы размерной обработки

- •10.1. Электрохимические методы

- •10.2. Электроэрозионные методы

- •10.3. Ультразвуковая обработка

- •10.4. Лучевые методы

- •11. Основы теории обработки металлов давлением (омд). Процессы формообразования при омд

- •11.1. Сущность и основные способы обработки металлов давлением

- •11.2. Нагрев металла и нагревательные устройства

- •11.3. Технологические операции обработки металлов давлением

- •11.4. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Библиографический список

- •3 94026 Воронеж, Московский просп., 14

6. Обработка на строгальных, долбежных и протяжных станках

6.1. Особенности процессов строгания, долбления и протягивания

Эти процессы имеют много общего с точением и сопровождаются такими же факторами и явлениями, что и при точении: износ инструмента, тепло- выделения и др. Однако, имеются и специфические особенности, которыми являются:

- инструмент (резец, протяжка) в процессе резания работает периодически (только при рабочем ходе), а во время холостого хода охлаждается;

- врезание инструмента в заготовку сопровождается ударами.

6.1.1. Строгание и долбление

Строганием и долблением (рис. 6.1) обрабатываются плоские и линейчатые поверхности, пазы, канавки, зубья зубчатых колес и др.

Рис. 6.1. Схемы резания:

а) при строгании; б) при долблении

1. Инструментом при строгании и долблении являются резцы, которые конструктивно подобны токарным, но имеют большее поперечное сечение, т.к. работают с ударной нагрузкой.

Строгальные резцы выполняются обычно изогнутыми назад, что позво-ляет при ударных нагрузках резцам отгибаться и уменьшать глубину резания и нагрузку на режущую кромку, сохраняя резец от поломки.

Долбежные резцы выполняются изогнутыми вперед.

Геометрические параметры строгальных и долбежных резцов такие же, как у токарных.

2. Элементы режима резания

Рабочими движениями являются:

- главное движение - возвратно-поступательное перемещение резца в горизонтальной (при строгании) и вертикальной (при долблении) плоскости;

- движение подачи - продольное, поперечное или круговое движение заготовки.

Глубина резания (t) равна толщине срезаемого слоя за один проход резца (при строгании) или ширине резца (при долблении).

Подача (S) - величина перемещения детали за один двойной ход резца, измеряется в мм/дв.ход.

Скорость резания (V)- средняя скорость рабочего хода резца (или заго-товки - при продольном строгании) в м/мин.

Основное технологическое время (То), силу резания (Рz) и мощность (Nр) определяют по тем же зависимостям, что и при точении.

Строгание и долбление применяют при единичном и мелкосерийном производстве, чаще при ремонте, вследствие дешевизны инструмента, при достаточной точности обработки меньшей стоимости станков по сравнению с фрезерными и протяжными станками.

6.1.2. Протягивание

Протягивание - метод обработки наружных и внутренних поверхностей деталей многолезвийными режущими инструментами - протяжками или прошивками. Форма протягиваемых поверхностей может быть различной: круглые, квадратные, прямоугольные, овальные и другие отверстия, шлицевые и шпоночные пазы. Формообразование поверхностей производится копированием режущих лезвий инструмента на обрабатываемой заготовке.

Протягивание выполняется только главным движением, которое придается инструменту или заготовке. Движение подачи отсутствует, её функции заложены в конструкции протяжки.

П ротяжка

состоит из основных частей, показанных

на рис. 6.2.

ротяжка

состоит из основных частей, показанных

на рис. 6.2.

Рис. 6.2. Конструктивные элементы круглой протяжки:

l1 - передняя замковая часть; l2 - шейка; l3 - передняя направляющая часть;

l4 - режущая часть; l5 - калибрующая часть; l6 - задняя направляющая часть;

l7 - задняя замковая часть

Передняя замковая часть (l1) служит для закрепления протяжки в рабочем патроне (тяговом устройстве) станка. Передняя направляющая часть (l3) служит для центрирования заготовки относительно оси протяжки, размер её сечения соответствует размеру отверстия заготовки.

На режущей части (l4) располагают режущие зубья, которые срезают весь припуск. Высота каждого последующего зуба режущей части больше высоты предыдущего на величину Sz , которую называют подачей на зуб. При обра- ботке деталей из различных материалов Sz принимают от 0,005 до 0,3 мм. Число режущих зубьев (Zр) определяют в зависимости от припуска:

![]() (мм),

(мм),

где h - припуск на обработку.

Шаг

режущих зубьев (Рр)

устанавливают в зависимости от длины

протягиваемой поверхности (lд):

Рp

= (1,5...1,9)![]() ,

(мм).

,

(мм).

Геометрия режущих зубьев: γр = 5...20°; αр = 4...10°.

Калибрующая часть (l5) придает обрабатываемой поверхности окончательные размер и шероховатость. На калибрующей части располагают З...7 зубьев одного размера без стружкоделительных канавок с шагом между зубьями Рк = (0,6...0,7) Pр .

Геометрия калибрующих зубьев: γк = 0...5°; αк = 0,5...1 °.

Задние направляющая (l6) и замковая (l7) части необходимы для правиль-ного выхода протяжки из обрабатываемого отверстия и поддержания протяжки от провисания.

Протяжки могут быть:

внутренние и наружные,

режущие и выглаживающие,

цельные и сборные,

из сталей и твердых сплавов.

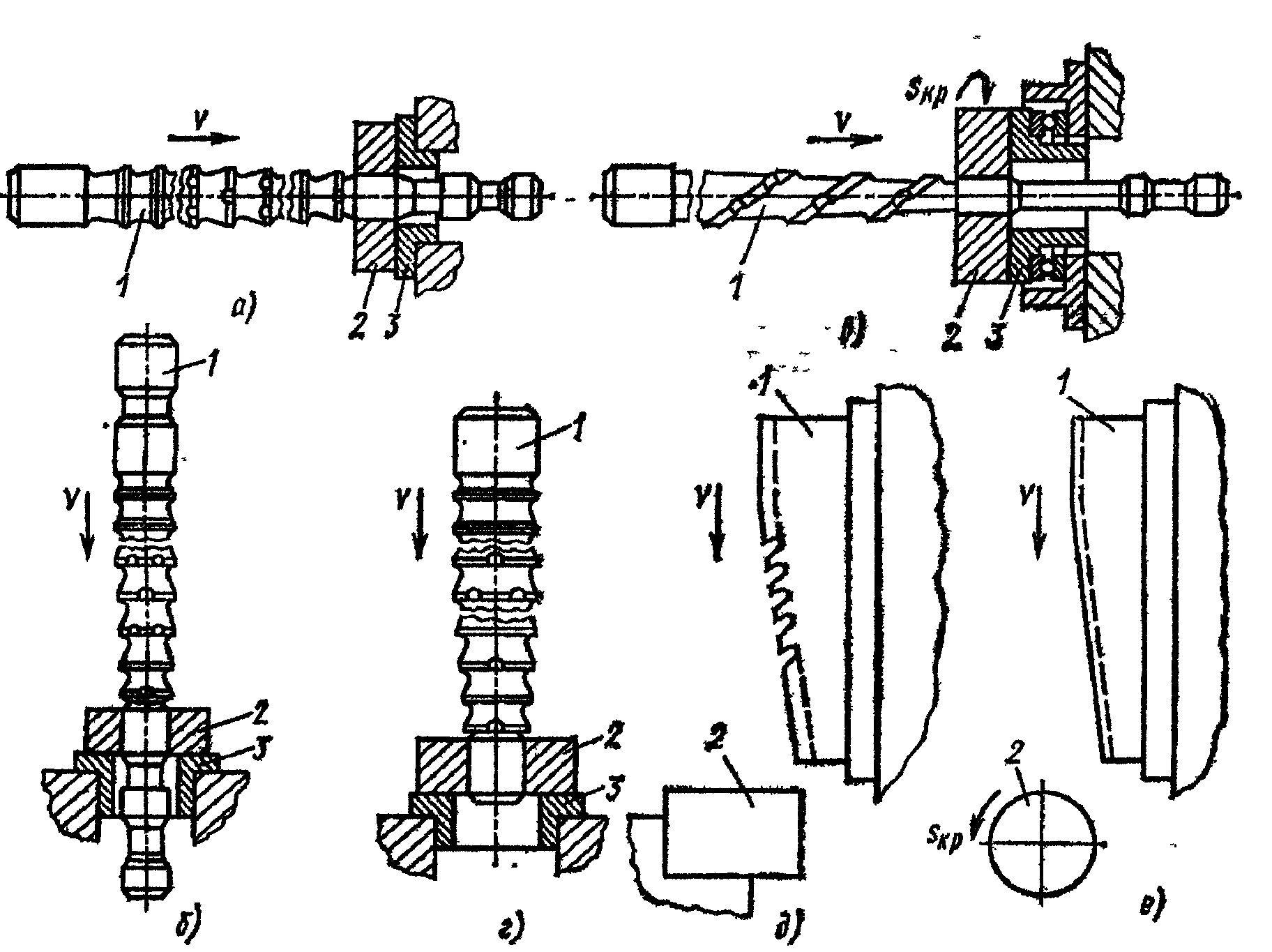

Рис. 6.3. Схемы обработки на протяжных станках:

а) на горизонтально-протяжном станке;

б) на вертикально-протяжном станке; в) с вращательной подачей детали;

г) обработка прошивкой (работает на сжатие);

д) наружное протягивание плоских поверхностей;

е) наружное протягивание поверхностей вращения

Схемы резания при протягивании могут быть (рис. 6.4):

а) профильная, б) прогрессивная (групповая), в) генераторная.

Профильная схема резания обеспечивается зубьями, подобными обра-батываемому профилю.

Рис. 6.4. Схемы резания при протягивании

При генераторной схеме срезание припуска выполняется концентричес-кими слоями при внутреннем или плоскими параллельными слоями при наружном протягивании. Протяжки, работающие по этой схеме, наиболее широко используются, т.к. проще других в изготовлении.

При групповой (прогрессивной) схеме зубья по периметру поверхности объединены в группы, каждая из которых срезает слой материала в своей части периметра, оставляя другие части на последующие зубья.