- •6.2.1. Стружкоутворення та види стружки

- •6.2.2. Теплові явища під час різання металів

- •6.2.4. Спрацювання і стійкість різальних інструментів

- •6.2.5. Швидкість різання, що допускається різальним інструментом

- •6.2.6. Матеріали для різальних інструментів

- •6.3.1. Елементи та геометрія токарного різця

- •6.3.2. Елементи режиму різання під час точіння і площа зрізуваного шару

- •6.3.3. Сили різання під час точіння й потужність точіння

- •6.3.4. Поверхні, які обробляють на токарних верстатах

- •6.3.5. Верстати токарної групи

- •6.3.5.1. Токарно-гвинторізні верстати

- •6.3.5.2. Токарні верстати з чпк

- •6.3.5.3. Лобові токарні верстати

- •6.3.5.4. Карусельні верстати

- •63.5.5. Токарно-револьверні верстати

- •6.3.5.6. Токарні багаторізцеві верстати

- •Розділ 6.4

- •6.4.1. Різальні інструменти для свердлильних верстатів

- •6.4.2. Елементи і геометрія спірального свердла

- •6.4.3. Елементи режиму різання під час свердління й площа зрізуваного шару

- •6.4.4. Сили різання, крутний момент і потужність під час свердління

- •6.4.5. Роботи, що виконуються на свердлильних верстатах

- •6.4.6. Загальні відомості про свердлильні верстати

- •6.4.7. Розточувальні верстати

- •6.4.8. Поверхні, які обробляють на розточувальних верстатах

- •6.5.1. Типи фрез

- •6.5.2. Елементи й геометрія циліндричної фрези

- •6.5.3. Елементи режиму різання під час фрезерування й розміри зрізуваного шару

- •6.5.4. Схеми фрезерування

- •6.5.5. Сили різання й потужність під час фрезерування

- •6.5.6. Фрезерні верстати

- •6.5.7. Поверхні, які обробляють на фрезерних верстатах

- •Розділ 6.6

- •6.6.1. Особливості стругання та довбання

- •6.6.2. Стругальні та довбальні різці

- •6.6.3. Елементи режиму різання під час стругання

- •6.6.4. Стругальні верстати

- •6.6.4.1. Поперечно-стругальні верстати

- •6.6.5. Довбальні верстати

- •6.6.6. Протягання

- •6.6.7. Елементи й геометрія круглої протяжки

- •6.6.8. Елементи режиму різання під час протягання

- •6.6.9. Протяжні верстати

- •6.6.9.1. Горизонтально-протяжні верстати

- •Розділ 6.7 нарізування зубчастих коліс

- •6.7.1. Методи нарізування зубців зубчастих коліс

- •6.7.2. Фрези для нарізування зубчастих коліс

- •6.7.3. Елементи режиму різання під час зубофрезерування

- •6.7.4. Зубообробні верстати

- •6.7.4.1. Зубофрезерні верстати

- •6.7.4.2. Зубодовбальні верстати

- •Розділ 6.8 шліфування заготовок

- •6.8.1. Абразивні матеріали та їх зернистість

- •6.8.2. Зв'язки

- •6.8.3. Твердість і структура абразивного інструмента

- •6.8.4. Шліфувальні круги

- •6.8.5. Основні схеми шліфування

- •6.8.6. Елементи режиму різання під час шліфування

- •6.8.7. Шліфувальні верстати

- •6.8.7.1. Круглошліфувальні верстати

- •6.8.7.2. Плоскошліфувальні верстати

- •6.9.1. Універсальні верстати-автомати

- •6.9.2. Верстати з програмним керуванням

- •6.9.2.3. Багатоцільові верстати

- •6.9.3. Автоматичні лінії

- •7.1.1. Формотвірні методи

- •7.1.2. Зміцнювально-калібрувальні методи

- •7.1.2.2. Калібрування отворів

- •7.2.1. Електроерозійні методи обробки

- •7.2.1.1. Електроіскрова обробка

- •7.2.1.2. Електроімпульсна обробка

- •7.2.2. Електроконтактна обробка

- •7.2.3. Електрохімічні методи обробки

- •7.2.3.1. Електрохімічне полірування

- •7.2.4. Ультразвукова обробка

- •7.2.5. Лазерна обробка

- •7.2.5.1. Твердотілі лазери

- •Виготовлення виробів з полімерних матеріалів

- •8.1. Виготовлення деталей на основі рідких полімерів

- •8.2. Формування деталей з полімерних матеріалів у в'язкорідкому стані

- •8.3. Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •8.4. Зварювання полімерних матеріалів

- •8.5.Склеювання деталей з полімерних матеріалів

- •8.6.0Бробка різанням полімерних матеріалів

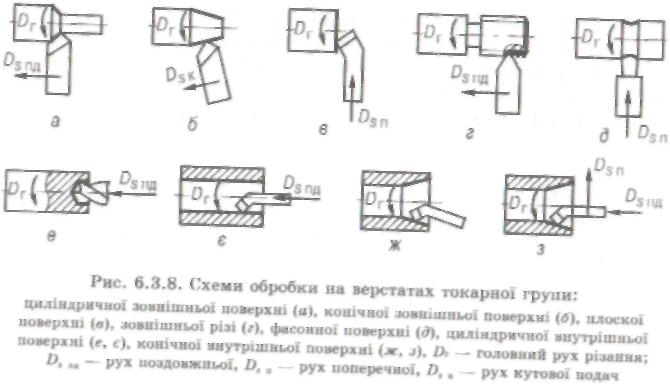

6.3.4. Поверхні, які обробляють на токарних верстатах

На верстатах токарної групи можна обробляти такі поверхні: циліндричні зовнішні та внутрішні; конічні зовнішні та внутрішні; плоскі; фасонні; різі зовнішні та внутрішні.

Циліндричну зовнішню поверхню обробляють прохідним різцем за схемою, зображеною на рис. 6.3.8, а. Тут заготовка здійс-

нює головний рух різання Dr, а різець виконує рух поздовжньої подачі D, „д у напрямку, паралельному до осі обертання заготовки. Для обробки конічної зовнішньої поверхні напрямок подачі Д, к (рис. 6.3.8, б) повинен мати відповідний кут до осі обертання заготовки.

Плоску поверхню обробляють підрізним різцем, застосовуючи поперечну подачу D, „ (рис. 6.3.8, в) в напрямку, перпендикулярному до осі обертання заготовки.

Умовою нарізування різі різевим різцем є його переміщення за один оберт заготовки на один крок (захід) різі (рис, 6.3.8, г). Фасонну поверхню обробляють спеціальним фасонним різцем за наявності поперечної Dsn (рис. 6.3.8, д) або поздовжньої подачі. В деяких випадках для цієї мети можна використати прохідний різець і одночасно дві подачі — поздовжню й поперечну.

Для обробки циліндричних внутрішніх поверхонь в суцільному матеріалі застосовують циліндричне спіральне свердло, яке виконує поздовжню подачу (рис. 6.3.8, є). За наявності отвору в заготовці обробку виконують розточувальним різцем (рис. 6.3.8, є). Конічні внутрішні поверхні в заготовках з отвором отримують за допомогою розточувального різця з напрямком подачі під кутом до осі обертання заготовки (рис. 6.3.8, ж) або з одночасним використанням поздовжньої й поперечної подач (рис. 6.3.8, з).

6.3.5. Верстати токарної групи

Верстати токарної групи застосовують для обробки заготовок, які обертаються (головний рух різання), інструментом, що здійснює неперервний рух подачі. Тут основним різальним інструментом є різець; використовують також свердла, зенкери, розвертки, мітчики, плашки. Заготовки для токарної обробки виготовляють вальцюванням, куванням, штампуванням або

литтям.

Токарні верстати поділяють на дев'ять типів:

— автомати й напівавтомати одношпиндельні;

— автомати й напівавтомати багатошпиндельні;

— револьверні;

— свердлильно-відрізні;

— карусельні;

— токарні й лобові;

— багаторізцеві;

— спеціалізовані;

— різні.

Найуніверсальнішими серед них є токарно-гвинторізні й токарні верстати з ЧПК, що належать до шостого типу.

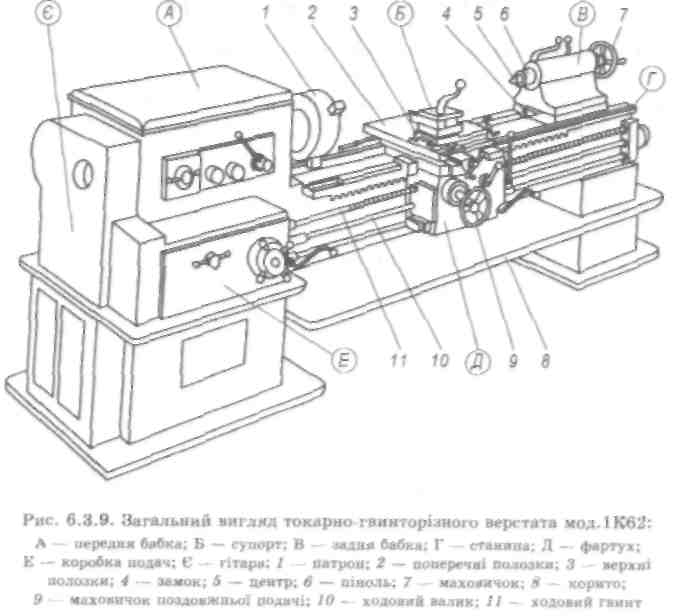

6.3.5.1. Токарно-гвинторізні верстати

Конструктивною особливістю токарно-гвинторізних верстатів є наявність ходового гвинта, який використовують для обробки різцем різних видів різей. Окрім цього, на цих верстатах можна виконувати всі інші види токарних робіт. Токарно-гвинторізні верстати застосовують в одиничному й дрібносерій-ному виробництвах. Промисловість випускає велику кількість типорозмірів токарно-гвинторізних верстатів. Головним параметром цих верстатів є максимальний діаметр D оброблюваних заготовок, який змінюється в межах D = 100...6300 мм, і максимальна довжина заготовок L < 24 000 мм [13].

До основних частин токарно-гвинторізного верстата належать: станина Г (рис. 6.3.9), передня А і задня В бабки, коробка подач Е, супорт Б, фартух Д, гітара Є, ходовий гвинт 11 і ходовий валик 10.

Станина служить для з'єднання частин верстата в єдину функціональну систему. Вона є виливком з сірого чавуну, рідше зварною конструкцією. Більшість частин верстата закріплена постійно на станині, деякі з них можна пересувати. Станина повинна витримувати всі динамічні й статичні навантаження, що виникають під час роботи. Ті елементи станини, які сприймають найбільші навантаження, є достатньо масивними й мають поперечні ребра для забезпечення високої жорсткості. Найвідповідальнішими елементами станини є напрямні; по них пересувається супорт, задня бабка та допоміжні вузли. Сьогодні віддають перевагу напрямним кочення, а поверхні контакту напрямних нерідко виготовляють зі сталевих загартованих накладок [14]. До станини прикріплена зубчаста рей-

ка, завдяки якій відбувається рух поздовжньої подачі. Є приклади виготовлення станин із полімербетону з метою підвищення вібростійкості верстата та певного його здешевлення [15, 16]. Нижня частина станини має корито 8 для збирання стружки та емульсії.

Передня бабка призначена для закріплення оброблюваної заготовки та надання останній різних частот обертання. Передня бабка складається з литого корпуса й коробки швидкостей, останній порожнистий вал якої називається шпинделем. Шпиндель обертається в підшипниках кочення високої точності. Значно рідше використовують підшипники ковзання. На кінці шпинделя закріплений пристрій для затиску заготовки (кулачковий патрон, планшайба, нестандартний пристрій). Частота обертання шпинделя регулюється ступенево коробкою швидкостей або безступенево за допомогою фрикційного варіатора, гідравлічного приводу типу гідронасос-двигун чи електродвигуна постійного струму.

Задня бабка використовується для підтримування за допомогою центра 5 правого кінця довгої заготовки, а також для закріплення в конічному отворі пінолі 6 інструмента для оброблення отворів і здійснення руху подачі цього інструмента; бічне зміщення корпуса задньої бабки дає змогу обточувати конуси. Піноль пересувають за допомогою гвинтової передачі обертанням маховичка 7. Задню бабку можна з'єднувати спеціальним замком 4 із супортом для здійснення механічної подачі за рахунок руху супорта. Залежно від довжини заготовки задню бабку пересувають по напрямних станини й фіксують у потрібному положенні.

Коробка подач служить для ступеневого регулювання поздовжніх і поперечних подач. Вона закріплена на станині нижче від передньої бабки. Коробку подач приводить в рух ходовий гвинт 11 або ходовий валик 10.

Ходовий гвинт використовують під час нарізування різі за допомогою різця; ходовий валик застосовують для звичайних поздовжніх і поперечних подач.

Супорт призначений для переміщення закріпленого в різцетримачі інструмента. Завдяки хрестоподібному розташуванню полозок для поздовжнього і поперечного руху можна викону-

вати поздовжню й поперечну подачі, а також точне позиціювання інструмента. Супорт складається з литої каретки, що перебуває на напрямних станини, поперечних 2 і верхніх З полозок. Останні можна повертати довкола вертикальної осі. Кут повороту відлічують на шкалі поперечних полозок. Подача різця під кутом під час обробки коротких конусів виконується ручним способом. У великих верстатах цей рух механізваний.

Фартух має механізми для перетворення обертального руху маховичка 9, ходового гвинта чи ходового валика в поступальний рух поздовжньої або поперечної подач. Кінцевою передачею кінематичного ланцюга поздовжніх подач є ходовий гвинт — рознімна гайка або рейкова шестерня — рейка. Кінцевою передачею кінематичного ланцюга поперечних подач служить гвинт поперечної подачі — гайка. У фартусі є також механізми реверсу поздовжньої та поперечної подач.

Гітара кінематично з'єднує шпиндель з коробкою подач. Переставляючи місцями зубчасті колеса гітари, змінюють значення передавального відношення між шпинделем і коробкою подач.