- •6.2.1. Стружкоутворення та види стружки

- •6.2.2. Теплові явища під час різання металів

- •6.2.4. Спрацювання і стійкість різальних інструментів

- •6.2.5. Швидкість різання, що допускається різальним інструментом

- •6.2.6. Матеріали для різальних інструментів

- •6.3.1. Елементи та геометрія токарного різця

- •6.3.2. Елементи режиму різання під час точіння і площа зрізуваного шару

- •6.3.3. Сили різання під час точіння й потужність точіння

- •6.3.4. Поверхні, які обробляють на токарних верстатах

- •6.3.5. Верстати токарної групи

- •6.3.5.1. Токарно-гвинторізні верстати

- •6.3.5.2. Токарні верстати з чпк

- •6.3.5.3. Лобові токарні верстати

- •6.3.5.4. Карусельні верстати

- •63.5.5. Токарно-револьверні верстати

- •6.3.5.6. Токарні багаторізцеві верстати

- •Розділ 6.4

- •6.4.1. Різальні інструменти для свердлильних верстатів

- •6.4.2. Елементи і геометрія спірального свердла

- •6.4.3. Елементи режиму різання під час свердління й площа зрізуваного шару

- •6.4.4. Сили різання, крутний момент і потужність під час свердління

- •6.4.5. Роботи, що виконуються на свердлильних верстатах

- •6.4.6. Загальні відомості про свердлильні верстати

- •6.4.7. Розточувальні верстати

- •6.4.8. Поверхні, які обробляють на розточувальних верстатах

- •6.5.1. Типи фрез

- •6.5.2. Елементи й геометрія циліндричної фрези

- •6.5.3. Елементи режиму різання під час фрезерування й розміри зрізуваного шару

- •6.5.4. Схеми фрезерування

- •6.5.5. Сили різання й потужність під час фрезерування

- •6.5.6. Фрезерні верстати

- •6.5.7. Поверхні, які обробляють на фрезерних верстатах

- •Розділ 6.6

- •6.6.1. Особливості стругання та довбання

- •6.6.2. Стругальні та довбальні різці

- •6.6.3. Елементи режиму різання під час стругання

- •6.6.4. Стругальні верстати

- •6.6.4.1. Поперечно-стругальні верстати

- •6.6.5. Довбальні верстати

- •6.6.6. Протягання

- •6.6.7. Елементи й геометрія круглої протяжки

- •6.6.8. Елементи режиму різання під час протягання

- •6.6.9. Протяжні верстати

- •6.6.9.1. Горизонтально-протяжні верстати

- •Розділ 6.7 нарізування зубчастих коліс

- •6.7.1. Методи нарізування зубців зубчастих коліс

- •6.7.2. Фрези для нарізування зубчастих коліс

- •6.7.3. Елементи режиму різання під час зубофрезерування

- •6.7.4. Зубообробні верстати

- •6.7.4.1. Зубофрезерні верстати

- •6.7.4.2. Зубодовбальні верстати

- •Розділ 6.8 шліфування заготовок

- •6.8.1. Абразивні матеріали та їх зернистість

- •6.8.2. Зв'язки

- •6.8.3. Твердість і структура абразивного інструмента

- •6.8.4. Шліфувальні круги

- •6.8.5. Основні схеми шліфування

- •6.8.6. Елементи режиму різання під час шліфування

- •6.8.7. Шліфувальні верстати

- •6.8.7.1. Круглошліфувальні верстати

- •6.8.7.2. Плоскошліфувальні верстати

- •6.9.1. Універсальні верстати-автомати

- •6.9.2. Верстати з програмним керуванням

- •6.9.2.3. Багатоцільові верстати

- •6.9.3. Автоматичні лінії

- •7.1.1. Формотвірні методи

- •7.1.2. Зміцнювально-калібрувальні методи

- •7.1.2.2. Калібрування отворів

- •7.2.1. Електроерозійні методи обробки

- •7.2.1.1. Електроіскрова обробка

- •7.2.1.2. Електроімпульсна обробка

- •7.2.2. Електроконтактна обробка

- •7.2.3. Електрохімічні методи обробки

- •7.2.3.1. Електрохімічне полірування

- •7.2.4. Ультразвукова обробка

- •7.2.5. Лазерна обробка

- •7.2.5.1. Твердотілі лазери

- •Виготовлення виробів з полімерних матеріалів

- •8.1. Виготовлення деталей на основі рідких полімерів

- •8.2. Формування деталей з полімерних матеріалів у в'язкорідкому стані

- •8.3. Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •8.4. Зварювання полімерних матеріалів

- •8.5.Склеювання деталей з полімерних матеріалів

- •8.6.0Бробка різанням полімерних матеріалів

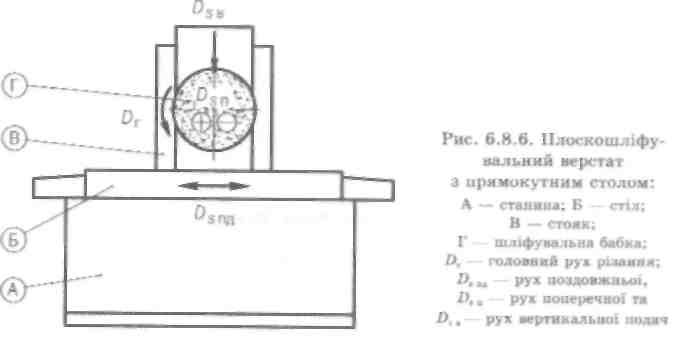

6.8.7.2. Плоскошліфувальні верстати

Плоскошліфувальні верстати обробляють плоскі поверхні заготовок периферією або торцем шліфувального круга при зворотно-поступальному або обертальному русі стола. Серед плоскошліфувальних вирізняють верстати з прямокутним і круглим столом.

Плоскошліфувальні верстати з прямокутним столом (рис.6.8.6) застосовують для чистового шліфування плоских і фасонних поверхонь периферією круга. Верстат складається зі станини А, стола Б, шліфувальної бабки Г і стояка В.

На столі закріплюють оброблювані заготовки за допомогою електромагнітної плити або спеціальних пристроїв. Зворотнопоступальний рух поздовжньої подачі стіл отримує від гідроциліндра. Довжину ходу стола регулюють переставними упорами, закріпленими на його бічній поверхні. Упори повертають важіль, завдяки чому потік оливи під тиском скеровується через золотник у праву або в ліву порожнину гідроциліндра.

Стояк має вертикальні напрямні, по яких пересувається шліфувальна бабка за допомогою гвинтової передачі.

Шліфувальна бабка виконує головний рух різання Dr (обертання шліфувального круга навколо своєї осі) та періодичні рухи

вертикальної D,„ і горизонтальної (поперечної) Daa подач шліфувального круга. Вертикальними напрямними каретка шліфувальної бабки з'єднана зі стояком. Окрім вертикальних, каретка має ще й горизонтальні напрямні, по яких переміщається корпус шліфувальної бабки. В корпусі змонтовані підшипники шпинделя, закріплений захисний кожух для шліфувального круга і встановлений електродвигун. Від нього через пасову передачу шпиндель отримує обертальний рух.

Поширена також конструкція плоскошліфувального верстата з прямокутним столом. У такому верстаті вісь обертання шпинделя розташована вертикально.

Розділ 6.9 АВТОМАТИЗАЦІЯ МЕТАЛОРІЗАЛЬНИХ ВЕРСТАТІВ

Автоматизація (avxou(XTO^ — самодіючий (гр.)) металорізальних верстатів — це найвища форма їх механізації, коли робітник не бере безпосередньої участі в керуванні верстатом, а лише наглядає за його роботою. Автоматизація підвищує продуктивність праці, поліпшує якість і знижує собівартість продукції. Під час роботи на верстатах з ручним керуванням частка часу, що витрачається на відокремлення стружки, становить лише 20...ЗО %, а решта — 70...80 % припадає на допоміжний час. Його можна скоротити до 40....50 % і більше, запровадивши автоматизацію обробки. Проте переобладнання універсального верстата-автомата на виготовлення іншої деталі не завжди виправдане економічно, бо воно відносно тривале й дороге. Тому очевидно, що найдоцільніше автоматизувати масове виробництво, яке характеризується виготовленням на верстаті тільки однієї деталі.

6.9.1. Універсальні верстати-автомати

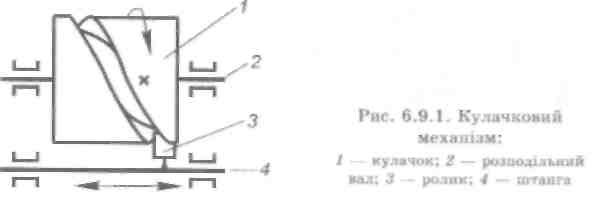

Універсальні верстати-автомати призначені для виготовлення різних деталей у заданому діапазоні розмірів. Носіями програми таких верстатів є кулачок 2 (рис. 6.9.1), закріплений

на розподільному валі 2. Профілюючи кулачок, можна запрограмувати задані елементи прямолінійного руху штанги 4, зокрема: швидке переміщення вперед, повільну робочу подачу, швидкий відхід і відтак зупинку. Зі штангою жорстко з'єднують різальний інструмент. Повний цикл обробки реалізується за один оберт розподільного вала. Його частота обертання регулюється змінними зубчастими колесами гітари.

Перехід на обробку іншої деталі вимагає виготовлення й закріплення на розподільному валі відповідних до її конструкції кулачків. Щоб підвищити продуктивність обробки, одношпиндельні верстати-автомати замінюють багатошпиндельними.

Кулачкові верстати-автомати порівняно прості й надійні в роботі, проте їм властива незначна гнучкість.