- •6.2.1. Стружкоутворення та види стружки

- •6.2.2. Теплові явища під час різання металів

- •6.2.4. Спрацювання і стійкість різальних інструментів

- •6.2.5. Швидкість різання, що допускається різальним інструментом

- •6.2.6. Матеріали для різальних інструментів

- •6.3.1. Елементи та геометрія токарного різця

- •6.3.2. Елементи режиму різання під час точіння і площа зрізуваного шару

- •6.3.3. Сили різання під час точіння й потужність точіння

- •6.3.4. Поверхні, які обробляють на токарних верстатах

- •6.3.5. Верстати токарної групи

- •6.3.5.1. Токарно-гвинторізні верстати

- •6.3.5.2. Токарні верстати з чпк

- •6.3.5.3. Лобові токарні верстати

- •6.3.5.4. Карусельні верстати

- •63.5.5. Токарно-револьверні верстати

- •6.3.5.6. Токарні багаторізцеві верстати

- •Розділ 6.4

- •6.4.1. Різальні інструменти для свердлильних верстатів

- •6.4.2. Елементи і геометрія спірального свердла

- •6.4.3. Елементи режиму різання під час свердління й площа зрізуваного шару

- •6.4.4. Сили різання, крутний момент і потужність під час свердління

- •6.4.5. Роботи, що виконуються на свердлильних верстатах

- •6.4.6. Загальні відомості про свердлильні верстати

- •6.4.7. Розточувальні верстати

- •6.4.8. Поверхні, які обробляють на розточувальних верстатах

- •6.5.1. Типи фрез

- •6.5.2. Елементи й геометрія циліндричної фрези

- •6.5.3. Елементи режиму різання під час фрезерування й розміри зрізуваного шару

- •6.5.4. Схеми фрезерування

- •6.5.5. Сили різання й потужність під час фрезерування

- •6.5.6. Фрезерні верстати

- •6.5.7. Поверхні, які обробляють на фрезерних верстатах

- •Розділ 6.6

- •6.6.1. Особливості стругання та довбання

- •6.6.2. Стругальні та довбальні різці

- •6.6.3. Елементи режиму різання під час стругання

- •6.6.4. Стругальні верстати

- •6.6.4.1. Поперечно-стругальні верстати

- •6.6.5. Довбальні верстати

- •6.6.6. Протягання

- •6.6.7. Елементи й геометрія круглої протяжки

- •6.6.8. Елементи режиму різання під час протягання

- •6.6.9. Протяжні верстати

- •6.6.9.1. Горизонтально-протяжні верстати

- •Розділ 6.7 нарізування зубчастих коліс

- •6.7.1. Методи нарізування зубців зубчастих коліс

- •6.7.2. Фрези для нарізування зубчастих коліс

- •6.7.3. Елементи режиму різання під час зубофрезерування

- •6.7.4. Зубообробні верстати

- •6.7.4.1. Зубофрезерні верстати

- •6.7.4.2. Зубодовбальні верстати

- •Розділ 6.8 шліфування заготовок

- •6.8.1. Абразивні матеріали та їх зернистість

- •6.8.2. Зв'язки

- •6.8.3. Твердість і структура абразивного інструмента

- •6.8.4. Шліфувальні круги

- •6.8.5. Основні схеми шліфування

- •6.8.6. Елементи режиму різання під час шліфування

- •6.8.7. Шліфувальні верстати

- •6.8.7.1. Круглошліфувальні верстати

- •6.8.7.2. Плоскошліфувальні верстати

- •6.9.1. Універсальні верстати-автомати

- •6.9.2. Верстати з програмним керуванням

- •6.9.2.3. Багатоцільові верстати

- •6.9.3. Автоматичні лінії

- •7.1.1. Формотвірні методи

- •7.1.2. Зміцнювально-калібрувальні методи

- •7.1.2.2. Калібрування отворів

- •7.2.1. Електроерозійні методи обробки

- •7.2.1.1. Електроіскрова обробка

- •7.2.1.2. Електроімпульсна обробка

- •7.2.2. Електроконтактна обробка

- •7.2.3. Електрохімічні методи обробки

- •7.2.3.1. Електрохімічне полірування

- •7.2.4. Ультразвукова обробка

- •7.2.5. Лазерна обробка

- •7.2.5.1. Твердотілі лазери

- •Виготовлення виробів з полімерних матеріалів

- •8.1. Виготовлення деталей на основі рідких полімерів

- •8.2. Формування деталей з полімерних матеріалів у в'язкорідкому стані

- •8.3. Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •8.4. Зварювання полімерних матеріалів

- •8.5.Склеювання деталей з полімерних матеріалів

- •8.6.0Бробка різанням полімерних матеріалів

6.8.2. Зв'язки

Зв'язка — це матеріал або сукупність матеріалів, які застосовуються з метою скріплювання абразивних зерен у шліфувальному інструменті [40]. Найпоширенішими є керамічна, бакелітова, вулканітова й металева зв'язки.

Керамічна зв'язка (позначається літерою К) — багатокомпонентна суміш з тонкодисперсних матеріалів, до якої входять у заданих пропорціях вогнетривка глина, польовий шпат, кремнезем, тальк, крейда та ін. Абразивні інструменти на керамічній зв'язці найпоширеніші завдяки високій жорсткості, теплостійкості, стійкості до мастильно-охолодних рідин. їх недоліком є підвищена крихкість і як можливий наслідок — небезпека руйнування від ударних навантажень.

Бакелітова зв'язка (Б) складається головно з синтетичної фенолоформальдегідної смоли у рідкому або порошкоподібному вигляді. За поширеністю абразивні інструменти на бакелітовій зв'язці посідають друге місце після інструментів на керамічній зв'язці. Інструменти на бакелітовій зв'язці не чутливі до ударів, міцні, еластичні, допускають великі швидкості різання, але дуже реагують на підвищення температури. Уже при 180 °С бакелітова зв'язка втрачає міцність, а при 250...300 СС — обвуглюється. Зв'язка чутлива до мастильно-охолодних рідин, особливо тоді, коли в них понад 1,5 % лугу. Тому інструменти на бакелітовій зв'язці працюють переважно без охолодження. Бакелітові круги використовують для чорнового, чистового й профільного шліфування, а тонкі — для розрізування матеріалів.

Вулканітова зв'язка (В) складається з синтетичного каучуку, порошкоподібної сірки та інших матеріалів. Інструменти на вулканітовій зв'язці дуже еластичні, тому їх застосовують передусім для профільного шліфування та полірування. При температурі понад 150 °С зв'язка втрачає міцність.

Металеві зв'язки — багатокомпонентні системи на основі порошків олова, алюмінію, міді та ін. Металева зв'язка характеризується високою механічною міцністю, незначною пористістю і стійкістю до охолодних рідин. Ця зв'язка використовується для виготовлення алмазних і ельборових інструментів.

6.8.3. Твердість і структура абразивного інструмента

Твердість абразивного інструмента — це властивість зв'язки чинити опір проникненню в нього твердого тіла [40]. Під час шліфування твердість інструмента проявляється в опорі до виривання абразивних зерен з його поверхні під дією сил різання.

Розрізняють сім груп твердості шліфувальних інструментів, а в межах кожної групи — від двох до трьох ступенів твердості. Вищому ступеню відповідає більша твердість інструмента. Отже, залежно від групи й ступеня твердості інструменти бувають:

м'які Ml, M2, МЗ;

середньом'які СМ1, СМ2;

середні СІ, С2;

середньотверді СТ1, СТ2, СТЗ;

тверді ТІ, Т2;

дуже тверді ДТ1, ДТ2;

надтверді НТ1, НТ2.

З м'якого шліфувального інструмента зерна легко вириваються, що є причиною його надмірного спрацювання і втрати початкової геометричної форми. Натомість в інструменті підвищеної твердості затуплені зерна міцно утримуються зв'язкою, що призводить до підвищення температури в зоні різання, виникнення припалів на обробленій поверхні та забивання круга стружкою. Отже, що твердіший оброблюваний матеріал, то м'якший повинен бути інструмент і навпаки. Виняток з цього правила роблять для дуже м'яких металів (мідь, алюміній, латунь), які швидко забивають твердий інструмент. Щоб не допустити цього, для згаданого випадку обробки вибирають м'які інструменти.

Правильно добираючи твердість шліфувального інструмента, можна досягти його самозагострювання, яке полягає в тому, що затуплені зерна сколюються або вириваються зі зв'язки по всій робочій поверхні інструмента і в роботу вступають нові незатуплені зерна.

Структура абразивного інструмента тісно пов'язана з відстанню між сусідніми зернами й характеризується співвідношенням об'ємів абразивних зерен, зв'язки і nop [40]. Ці співвідношення виражають в процентах від об'єму інструмента, при-

547

йнятого за 100 %. Наявні пори відіграють певну позитивну роль, оскільки вони сприяють охолодженню інструмента й заготовки, в них розміщається стружка, яка під дією відцентрових сил вилітає звідти, як тільки контактна поверхня інструмента вийде зі зони різання. Водночас збільшення пористості інструмента призводить до надмірного його спрацювання й зниження механічної міцності. Великі пори зменшують також геометричну точність інструмента.

Структура має тринадцять номерів, починаючи від № 0 і закінчуючи № 12. Що більший номер структури, то більший відносний об'єм nop і менший об'єм зерен в інструменті. З переходом до наступного вищого номера структури об'ємний вміст абразивних зерен зменшується на 2 %. В структурі № 0 маємо 68 % абразивних зерен, а в структурі № 12 — 38 %. Структури № 0-№ 4 називають закритими, або щільними, № 5-№ 8 — середніми і структури № 9-№ 12 — відкритими. У спеціальних випадках застосовують високопористі інструменти зі структурами № 13-№ 21, в яких об'єм nop доходить до 70 %.

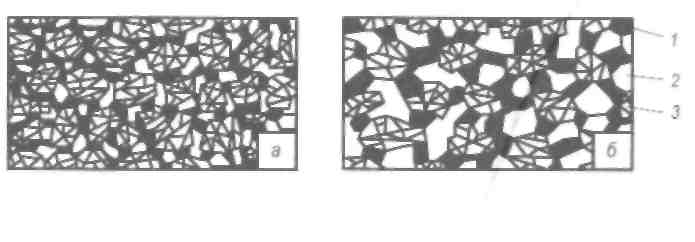

Щільна структура має пори (рис. 6.8.2, а) малих розмірів, в яких може поміститись малий об'єм стружки. Інструменти з такою структурою застосовують для фінішної обробки. Для обробки м'якого і в'язкого матеріалу потрібні інструменти з відкритою структурою (рис. 6.8.2, б), в порах 2 яких можна розмістити великий об'єм стружки. Круги середньої структури вибирають для схем обробки, де довжина контакту інструмента й заготовки коротка (зовнішнє кругле шліфування).