- •6.2.1. Стружкоутворення та види стружки

- •6.2.2. Теплові явища під час різання металів

- •6.2.4. Спрацювання і стійкість різальних інструментів

- •6.2.5. Швидкість різання, що допускається різальним інструментом

- •6.2.6. Матеріали для різальних інструментів

- •6.3.1. Елементи та геометрія токарного різця

- •6.3.2. Елементи режиму різання під час точіння і площа зрізуваного шару

- •6.3.3. Сили різання під час точіння й потужність точіння

- •6.3.4. Поверхні, які обробляють на токарних верстатах

- •6.3.5. Верстати токарної групи

- •6.3.5.1. Токарно-гвинторізні верстати

- •6.3.5.2. Токарні верстати з чпк

- •6.3.5.3. Лобові токарні верстати

- •6.3.5.4. Карусельні верстати

- •63.5.5. Токарно-револьверні верстати

- •6.3.5.6. Токарні багаторізцеві верстати

- •Розділ 6.4

- •6.4.1. Різальні інструменти для свердлильних верстатів

- •6.4.2. Елементи і геометрія спірального свердла

- •6.4.3. Елементи режиму різання під час свердління й площа зрізуваного шару

- •6.4.4. Сили різання, крутний момент і потужність під час свердління

- •6.4.5. Роботи, що виконуються на свердлильних верстатах

- •6.4.6. Загальні відомості про свердлильні верстати

- •6.4.7. Розточувальні верстати

- •6.4.8. Поверхні, які обробляють на розточувальних верстатах

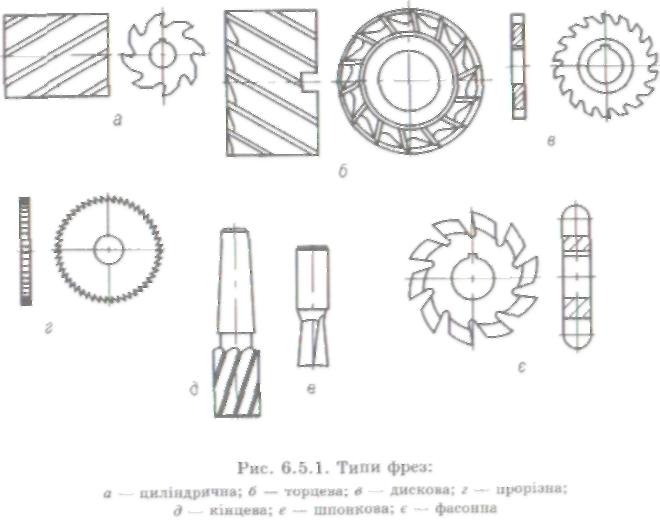

- •6.5.1. Типи фрез

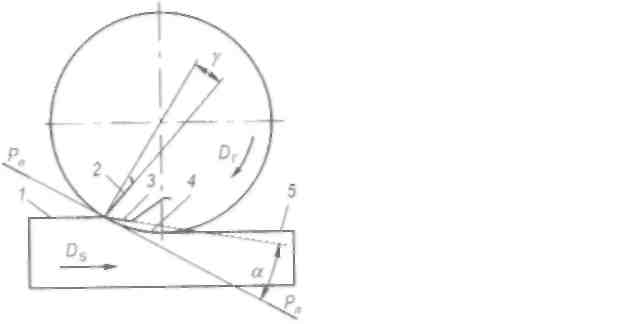

- •6.5.2. Елементи й геометрія циліндричної фрези

- •6.5.3. Елементи режиму різання під час фрезерування й розміри зрізуваного шару

- •6.5.4. Схеми фрезерування

- •6.5.5. Сили різання й потужність під час фрезерування

- •6.5.6. Фрезерні верстати

- •6.5.7. Поверхні, які обробляють на фрезерних верстатах

- •Розділ 6.6

- •6.6.1. Особливості стругання та довбання

- •6.6.2. Стругальні та довбальні різці

- •6.6.3. Елементи режиму різання під час стругання

- •6.6.4. Стругальні верстати

- •6.6.4.1. Поперечно-стругальні верстати

- •6.6.5. Довбальні верстати

- •6.6.6. Протягання

- •6.6.7. Елементи й геометрія круглої протяжки

- •6.6.8. Елементи режиму різання під час протягання

- •6.6.9. Протяжні верстати

- •6.6.9.1. Горизонтально-протяжні верстати

- •Розділ 6.7 нарізування зубчастих коліс

- •6.7.1. Методи нарізування зубців зубчастих коліс

- •6.7.2. Фрези для нарізування зубчастих коліс

- •6.7.3. Елементи режиму різання під час зубофрезерування

- •6.7.4. Зубообробні верстати

- •6.7.4.1. Зубофрезерні верстати

- •6.7.4.2. Зубодовбальні верстати

- •Розділ 6.8 шліфування заготовок

- •6.8.1. Абразивні матеріали та їх зернистість

- •6.8.2. Зв'язки

- •6.8.3. Твердість і структура абразивного інструмента

- •6.8.4. Шліфувальні круги

- •6.8.5. Основні схеми шліфування

- •6.8.6. Елементи режиму різання під час шліфування

- •6.8.7. Шліфувальні верстати

- •6.8.7.1. Круглошліфувальні верстати

- •6.8.7.2. Плоскошліфувальні верстати

- •6.9.1. Універсальні верстати-автомати

- •6.9.2. Верстати з програмним керуванням

- •6.9.2.3. Багатоцільові верстати

- •6.9.3. Автоматичні лінії

- •7.1.1. Формотвірні методи

- •7.1.2. Зміцнювально-калібрувальні методи

- •7.1.2.2. Калібрування отворів

- •7.2.1. Електроерозійні методи обробки

- •7.2.1.1. Електроіскрова обробка

- •7.2.1.2. Електроімпульсна обробка

- •7.2.2. Електроконтактна обробка

- •7.2.3. Електрохімічні методи обробки

- •7.2.3.1. Електрохімічне полірування

- •7.2.4. Ультразвукова обробка

- •7.2.5. Лазерна обробка

- •7.2.5.1. Твердотілі лазери

- •Виготовлення виробів з полімерних матеріалів

- •8.1. Виготовлення деталей на основі рідких полімерів

- •8.2. Формування деталей з полімерних матеріалів у в'язкорідкому стані

- •8.3. Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •8.4. Зварювання полімерних матеріалів

- •8.5.Склеювання деталей з полімерних матеріалів

- •8.6.0Бробка різанням полімерних матеріалів

6.5.1. Типи фрез

Фреза є тілом обертання з багатьма різальними зубцями. Залежно від геометричної форми та призначення фрези поділяють на циліндричні, торцеві, дискові, кінцеві, фасонні та інші.

Циліндричні фрези (рис. 6.5.1, а) служать для обробки плоских поверхонь. Конструктивною особливістю цих фрез є розташування різальних ребер їх зубців на циліндричній зовнішній поверхні. Отвір і шпонковий паз фрези призначені для її нерухомого з'єднання зі спеціальним валом — оправкою, один кінець якої кріпиться у шпинделі верстата. Для обробки широких плоских поверхонь на оправці монтують кілька циліндричних фрез однакового зовнішнього діаметра. Зовнішній діаметр D циліндричних фрез змінюється від 40 до 100 мм. Фрези виготовляють суцільними з інструментальних сталей при D < 75 мм або збірними, які складаються зі сталевого корпуса (сталь 40Х) та вставних зубців, виготовлених із швидкорізальної сталі або оснащених пластинками з твердого сплаву. Розрізняють фрези з великими зубцями для чорнової обробки та з дрібними зубцями для чистової обробки. Зубці фрез є гвинтовими й рідше — прямими. Фрези з гвинтовими зубцями працюють плавніше, оскільки такий зубець поступово врізується в матеріал заготовки й поступово з нього виходить.

Торцеві фрези [29, ЗО] (рис. 6.5.1, б) застосовують для обробки плоских поверхонь. Вони мають головні різальні ребра на циліндричній або на конічній поверхні та допоміжні різальні ребра на торці. Торцеві фрези виготовляють суцільними діаметром D = 40...100 мм із швидкорізальної сталі або збірними діаметром до 630 мм. Для вставних зубців використовують швидкорізальні сталі, пластинки з твердих сплавів або з інструментальних керамічних матеріалів. Головними перевагами торцевих фрез порівняно з циліндричними є можливість використання жорсткіших оправок й спокійніша робота завдяки більшій кількості зубців, що одночасно ріжуть. Перелічені переваги дозволяють рекомендувати, де це можливо, заміну циліндричних фрез торцевими.

Дискові фрези [31, 32] (рис. 6.5.1, в) призначені для обробки пазів і вузьких плоских поверхонь. Від циліндричних фрез вони

відрізняються невеликою шириною. Дискові фрези мають головні різальні ребра лише на циліндричній поверхні або головні різальні ребра на циліндричній поверхні та допоміжні різальні ребра на одній чи на двох торцевих поверхнях. Останні два різновиди складніші за конструкцією й дорожчі в експлуатації, проте забезпечують якіснішу бічну поверхню паза. Дискові фрези виготовляють суцільними або збірними зі вставними зубцями.

Тонкі дискові фрези з різальними ребрами лише на циліндричній поверхні називають прорізними [33] (рис.6.5.1, г) й відрізними, їх використовують, щоб прорізувати вузькі пази, наприклад у головках гвинтів, і розрізувати заготовки на частини. Діаметр прорізних фрез змінюється від 20 до 315 мм, ширина — від 0,2 до 6 мм.

Кінцеві фрези (рис. 6.5.1, д) служать для обробки пазів, плоских і фасонних поверхонь. Фреза складається з робочої частини й циліндричного або конічного хвостовика. Хвостовик виготовляють з конструкційної сталі, різальну частину — з швидкорі-

Різновидом кінцевих фрез є шпонкові двозубі фрези [34, 35] (рис. 6.5.1, є) діаметром 2...25 мм.

Фасонні фрези [36] (рис. 6.5.1, є) застосовують для обробки поверхонь складного профілю. Контур різального ребра зубця фрези відповідає профілю обробленої поверхні. До фасонних фрез належать півкруглі ввігнуті або випуклі фрези, фрези для обробки рівчаків різальних інструментів (свердел, мітчиків), фрези для обробки зубчастих коліс та ін. Ці фрези виготовляють переважно з швидкорізальної сталі.