- •6.2.1. Стружкоутворення та види стружки

- •6.2.2. Теплові явища під час різання металів

- •6.2.4. Спрацювання і стійкість різальних інструментів

- •6.2.5. Швидкість різання, що допускається різальним інструментом

- •6.2.6. Матеріали для різальних інструментів

- •6.3.1. Елементи та геометрія токарного різця

- •6.3.2. Елементи режиму різання під час точіння і площа зрізуваного шару

- •6.3.3. Сили різання під час точіння й потужність точіння

- •6.3.4. Поверхні, які обробляють на токарних верстатах

- •6.3.5. Верстати токарної групи

- •6.3.5.1. Токарно-гвинторізні верстати

- •6.3.5.2. Токарні верстати з чпк

- •6.3.5.3. Лобові токарні верстати

- •6.3.5.4. Карусельні верстати

- •63.5.5. Токарно-револьверні верстати

- •6.3.5.6. Токарні багаторізцеві верстати

- •Розділ 6.4

- •6.4.1. Різальні інструменти для свердлильних верстатів

- •6.4.2. Елементи і геометрія спірального свердла

- •6.4.3. Елементи режиму різання під час свердління й площа зрізуваного шару

- •6.4.4. Сили різання, крутний момент і потужність під час свердління

- •6.4.5. Роботи, що виконуються на свердлильних верстатах

- •6.4.6. Загальні відомості про свердлильні верстати

- •6.4.7. Розточувальні верстати

- •6.4.8. Поверхні, які обробляють на розточувальних верстатах

- •6.5.1. Типи фрез

- •6.5.2. Елементи й геометрія циліндричної фрези

- •6.5.3. Елементи режиму різання під час фрезерування й розміри зрізуваного шару

- •6.5.4. Схеми фрезерування

- •6.5.5. Сили різання й потужність під час фрезерування

- •6.5.6. Фрезерні верстати

- •6.5.7. Поверхні, які обробляють на фрезерних верстатах

- •Розділ 6.6

- •6.6.1. Особливості стругання та довбання

- •6.6.2. Стругальні та довбальні різці

- •6.6.3. Елементи режиму різання під час стругання

- •6.6.4. Стругальні верстати

- •6.6.4.1. Поперечно-стругальні верстати

- •6.6.5. Довбальні верстати

- •6.6.6. Протягання

- •6.6.7. Елементи й геометрія круглої протяжки

- •6.6.8. Елементи режиму різання під час протягання

- •6.6.9. Протяжні верстати

- •6.6.9.1. Горизонтально-протяжні верстати

- •Розділ 6.7 нарізування зубчастих коліс

- •6.7.1. Методи нарізування зубців зубчастих коліс

- •6.7.2. Фрези для нарізування зубчастих коліс

- •6.7.3. Елементи режиму різання під час зубофрезерування

- •6.7.4. Зубообробні верстати

- •6.7.4.1. Зубофрезерні верстати

- •6.7.4.2. Зубодовбальні верстати

- •Розділ 6.8 шліфування заготовок

- •6.8.1. Абразивні матеріали та їх зернистість

- •6.8.2. Зв'язки

- •6.8.3. Твердість і структура абразивного інструмента

- •6.8.4. Шліфувальні круги

- •6.8.5. Основні схеми шліфування

- •6.8.6. Елементи режиму різання під час шліфування

- •6.8.7. Шліфувальні верстати

- •6.8.7.1. Круглошліфувальні верстати

- •6.8.7.2. Плоскошліфувальні верстати

- •6.9.1. Універсальні верстати-автомати

- •6.9.2. Верстати з програмним керуванням

- •6.9.2.3. Багатоцільові верстати

- •6.9.3. Автоматичні лінії

- •7.1.1. Формотвірні методи

- •7.1.2. Зміцнювально-калібрувальні методи

- •7.1.2.2. Калібрування отворів

- •7.2.1. Електроерозійні методи обробки

- •7.2.1.1. Електроіскрова обробка

- •7.2.1.2. Електроімпульсна обробка

- •7.2.2. Електроконтактна обробка

- •7.2.3. Електрохімічні методи обробки

- •7.2.3.1. Електрохімічне полірування

- •7.2.4. Ультразвукова обробка

- •7.2.5. Лазерна обробка

- •7.2.5.1. Твердотілі лазери

- •Виготовлення виробів з полімерних матеріалів

- •8.1. Виготовлення деталей на основі рідких полімерів

- •8.2. Формування деталей з полімерних матеріалів у в'язкорідкому стані

- •8.3. Виготовлення деталей з полімерних матеріалів у високоеластичному стані

- •8.4. Зварювання полімерних матеріалів

- •8.5.Склеювання деталей з полімерних матеріалів

- •8.6.0Бробка різанням полімерних матеріалів

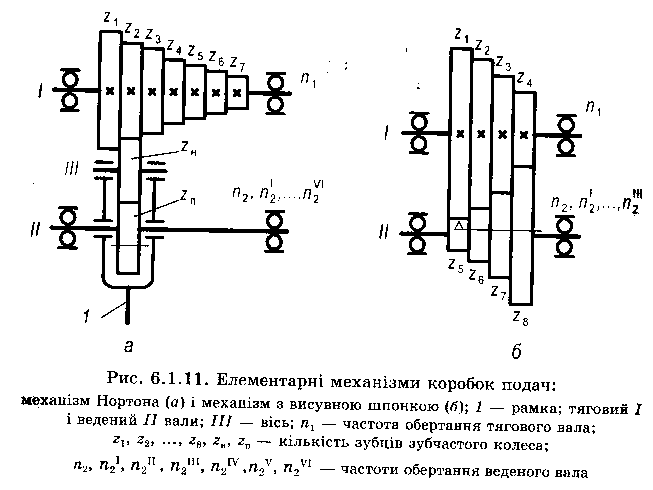

що рухається на шліцах уздовж вала //, і накидного колеса z„, яке утримується в постійному зачепленні з колесом z„ за допомогою рамки 1 і осі ///, та з підшипників. Колеса г„ і z„ разом з рамкою можуть повертатись довкола вала //, що в поєднанні з пересуванням уздовж вала забезпечує почергове зчеплення колеса г„ з кожним колесом вала /. Внаслідок цього на вал /7 буде передано стільки частот обертання, скільки зубчастих коліс є на валі /:

![]()

Механізм з висувною шпонкою має закріплені на валі І (рис. 6.11, б) колеса г,, г2, г3, 24 і вільнопосаджені на валі 77 колеса г5, 26, 27, г8, а також підшипники. Вал II порожнистий, в його пазі пересувається шпонка, призначена для почергового закріплювання одного з коліс 25, г6, z7, 28 на валі //. В нашому випадку ведений вал отримає чотири частоти обертання:

![]()

Механізм реверсу забезпечує на веденому валі два протилежні напрямки обертання за наявного одного напрямку обертання на тяговому валі.

Розглянемо два механізми реверсу — з конічних зубчастих коліс і муфти та з циліндричних зубчастих коліс і муфти.

Механізм реверсу з конічних зубчастих коліс і муфти складається з тягового вала / (рис.6.1.12, а), закріпленого на ньому колеса 2,, веденого вала II з двома вільнопосадженими колесами г2, 23, двобічної кулачкової муфти М та підшипників. При обертанні вала / колеса вала // обертаються у протилежних напрямках. Закріпивши муфтою одне із коліс г2 або г3 на валі //, цьому валові надають того чи іншого напрямку обертання, зображеного стрілками.

Механізм реверсу з циліндричних зубчастих коліс і муфти має на валі / (рис.6.1.12, б) два вільнопосаджених колеса Zj, z2 і муфту М між ними. На валі /7 закріплено колеса 24, 25, на валі III є колесо 23. Закріпивши муфтою М колесо Z|, на вал II можна передати рух колесами zt і гЛ і він буде обертатись в інший бік, аніж вал /. Закріпивши колесо 22, надамо валові // напрямку обертання, що збігається з напрямком обертання вала /, через колеса 22, 23 і 25.

ФІЗИЧНІ ОСНОВИ ПРОЦЕСУ РІЗАННЯ. МАТЕРІАЛИ ДЛЯ РІЗАЛЬНИХ ІНСТРУМЕНТІВ

До фізичних явищ, що супроводжують процес різання, належать деформації, тертя і виділення теплоти в зоні обробки, а також наріст, усадка стружки й спрацювання різального інструмента. Без урахування цих явищ неможливо обґрунтовано вибрати матеріали для різальних інструментів і відповідні їм оптимальні режими різання, необхідні для забезпечення високої продуктивності праці та якості оброблених поверхонь.

6.2.1. Стружкоутворення та види стружки

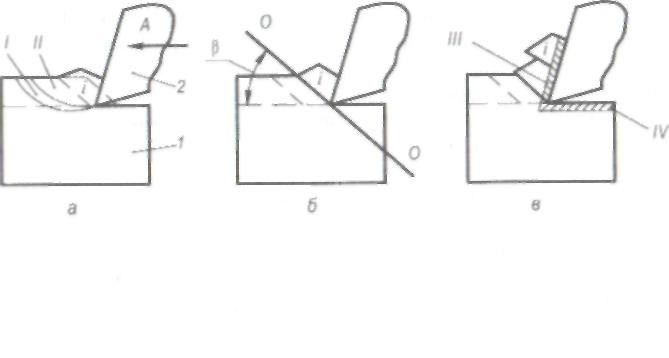

Різальний інструмент 2 (рис.6.2.1, а), що має форму клина, рухаючись у напрямку стрілки А, деформує матеріал заготовки 1 спочатку пружно (зона /), далі пластично (зона //) і врешті відокремлює частину поверхневого шару у вигляді стружки. Елементарний об'єм майбутньої стружки і, що має в основі паралелограм, внаслідок пластичних деформацій набуває вигляду основи трапеції (рис.6.2.1, б). Коли напруження, що діють у площині 0-0, досягають границі міцності металу, елемент і починає пересуватись вздовж цієї площини (рис.6.2.1, в). Аналогічно утворюються наступні елементи стружки. Площину 0-0 називають площиною зсуву, а кут (3, утворений напрямком руху інструмента та цією площиною, — кутом зсуву. Для сталей середньої пластичності р = 30°.

Окрім цього, з боку різця до поверхонь заготовки та стружки прикладені значні напруження стиснення, які в поєднанні з високою температурою призводять до сильних пластичних деформацій обробленої поверхні (зона IV) і прилеглої до різця поверхні стружки (зона III).

Залежно від властивостей оброблюваного металу, режиму різання, геометрії різального інструмента, а також наявності або відсутності мастильно-охолодної рідини створюються умови для утворення одного з трьох видів стружки: стрічкоподібної, відколюваної або надламаної.

454

Рис. 6.2.1 Послідовність переходу деформованого металу в стружку:

І — заготовка; 2 — різець; / — зона пружної деформації; // — зона пластичної

деформації; /// — зона поверхневої пластичної деформації стружки; IV — зона

поверхневої пластичної деформації обробленої поверхні; А — напрямок руху різця;

0-0 — площина зсуву; р — кут зсуву; і — елемент стружки

Стрічкоподібна стружка має вигляд суцільної стрічки з гладкою поверхнею контакту з різцем (рис. 6.2.2, а). На протилежній поверхні видно значну кількість невеликих зазубрин — слідів виходу на вільну поверхню деяких елементів стружки. Чіткі границі між сусідніми елементами стружки не спостерігаються. Стрічкоподібна стружка утворюється під час різання пластичних металів, особливо в умовах великої швидкості різання, малої подачі й при великому куті у між передньою поверхнею різця та перпендикуляром до обробленої поверхні.

Стружка відколювана також суцільна й складається з добре видимих розмежованих елементів (рис. 6.2.2, б). З боку різця поверхня стружки гладка, а протилежна до неї поверхня

має виразніші зазубрини, ніж стрічкоподібна стружка. Стружка відколювана виникає під час різання металів середньої пластичності з малою швидкістю різання, великою подачею за допомогою інструмента, що має малий кут у.

Надламана стружка складається з незв'язаних між собою окремих елементів різноманітної форми (рис. 6.2.2, в) і утворюється під час обробки крихких металів.

Змінюючи умови різання, можна впливати на пластичність оброблюваного матеріалу, а отже, і на перехід від одного виду стружки до іншого.

Вид стружки впливає на якість обробленої поверхні, спрацювання різального інструмента, сили різання й умови відведення стружки із зони обробки.