- •Химия и технология гомогенного катализа Конспект лекций Москва 2012

- •Предисловие

- •Общие проблемы катализа

- •1.1 Краткая история открытия каталитических реакций и теории катализа

- •Краткая история открытия каталитических реакций

- •1.2 Теории катализа

- •1.3 Классификации каталитических процессов и катализаторов

- •1.3.1 Классификация каталитических процессов

- •1.3.2 Классификации катализаторов

- •2. Выбор катализаторов

- •2.1 Современное содержание термина «активация»

- •2.1.1 Классификация комплексов

- •Карбеновые комплексы:

- •Карбиновые комплексы

- •2.2 Активация молекул

- •2.2.1 Молекула водорода

- •2.2.2 Молекула монооксида углерода

- •2.2.3 Активация алкенов и алкинов

- •2.2.3.1 Реакции координированных алкенов

- •2.2.3.2 Реакции координированных алкинов

- •2.2.4 Активация полярных молекул

- •2.3 Проблема выбора катализатора и возможные пути ее решения

- •2.3.1 Эмпирический подход.

- •2.3.2 Полуэмпирический метод.

- •2.3.3 Теоретический подход.

- •2.4 Требования к промышленным катализаторам

- •2.4.1 Активность (производительность)

- •2.4.2 Селективность.

- •2.4.3 Стабильность.

- •2.4.4 Наличие методик регенерации и утилизации

- •2.4.5 Воспроизводимость.

- •2.4.6 Экологичность.

- •2.4.7 Экономичность.

- •Технология гомогенного катализа

- •Методы приготовления и исследования гомогенных катализаторов

- •3.1 Приготовление гомогенных катализаторов

- •3.2 Методы исследования гомогенных катализаторов и процессов с их участием

- •3.2.1 Дифракционные методы

- •3.2.2 Электронографический анализ (эга)

- •3.2.3 Спектроскопические методы.

- •3.2.4 Масс-спектрометрия

- •Технология синтеза и разделения реакционных систем на основе гомогенных катализаторов

- •4.1 Выбор реактора

- •4.2 Методы разделения катализаторов и продуктов, используемые для гомогенно-каталитических реакционных систем

- •4.2.1. Выделение наиболее ценных компонентов каталитической системы (чаще всего благородных металлов).

- •4.2.2 Выделение продуктов гомогенно-каталитической реакции.

- •4.3 Гидроформилирование алкенов (Оксосинтез)

- •4.3.1 Схемы с термической декобальтизацией (выделение кобальта в виде металла на поверхности твердой фазы носителя)

- •4.3.2 Солевые схемы (выделение металла в виде соли за счет экстракции)

- •4.3.3 Испарительные схемы (отделение продуктов за счет отгонки )

- •Оксосинтез в двухфазных системах вода-органический растворитель

- •4.4 Технология производства ацетальдегида

- •4.4.1 Механизм и кинетика Вакер-процесса.

- •4.4.2 Технология получения ацетальдегида

- •4.5 Технология производства уксусной кислоты.

- •4.6 Технология производства высших олефинов фирмы Шелл (shop process)

- •4.6.1 Олигомеризация

- •4.6.2 Гидроформилирование

- •4.6.3 Изомеризация

- •4.6.4 Метатезис

- •4.6.5 Технология shop процесса

4.3.3 Испарительные схемы (отделение продуктов за счет отгонки )

В начальный период разработки технологии оксосинтеза для процессов на основе немодифицированных кобальтовых катализаторов предпринимались попытки разработать стадию декобальтизации, основанную на разной летучести карбонильных соединений кобальта и альдегидов – продуктов оксосинтеза. Для этого предполагалось сместить равновесие между октакарбонилом и гидрокарбонилом кобальта в пользу менее летучего октакарбонила за счет понижения давления водорода и повышения давления оксида углерода (для предотвращения распада карбонильных соединений до металлического кобальта). Пред-

Со2(СО)8 + Н2 ↔ 2НСо(СО) 4

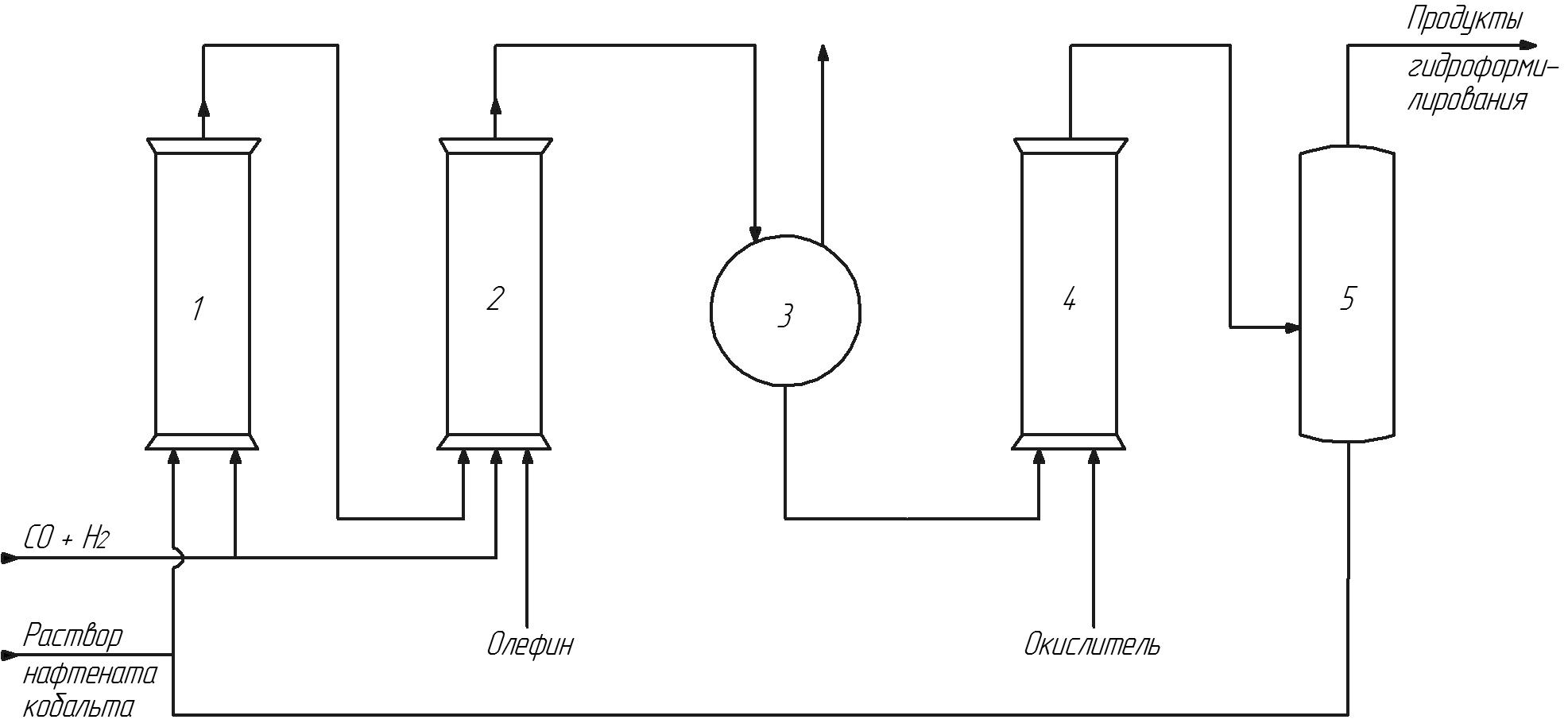

полагалось, что при этом разница в летучести соединений кобальта и альдегидов окажется достаточной для проведения отгонки продуктов в токе оксида углерода. Однако, такая схема оказалась не эффективна и не нашла промышленного применения. Гораздо более перспективным оказался вариант, при котором отделению продуктов ректификацией предшествовал перевод кобальта в нелетучее и каталитически неактивное состояние. Это состояние достигалось окислением кобальта в соли органических (например, нафтеновых) кислот для обеспечения их растворимости в органической фазе. Принцип работы нафтенатно-испарительной схемы понятен из рис. 15.

Рис. 15. Нафтенатно-испарительная схема оксосинтеза

Реакции карбонилообразования (реактор 1) и окисления кобальта (реактор 4) полностью аналогичны реакциям, приведенным выше для солевой схемы. В ректификационной колонне 5 продукты оксосинтеза отгоняют от стабилизированного раствора нафтенатов кобальта в высококипящем растворителе. Кубовый остаток из колонны 5 возвращают в реактор 1. Потери кобальта не превышают одного процента.

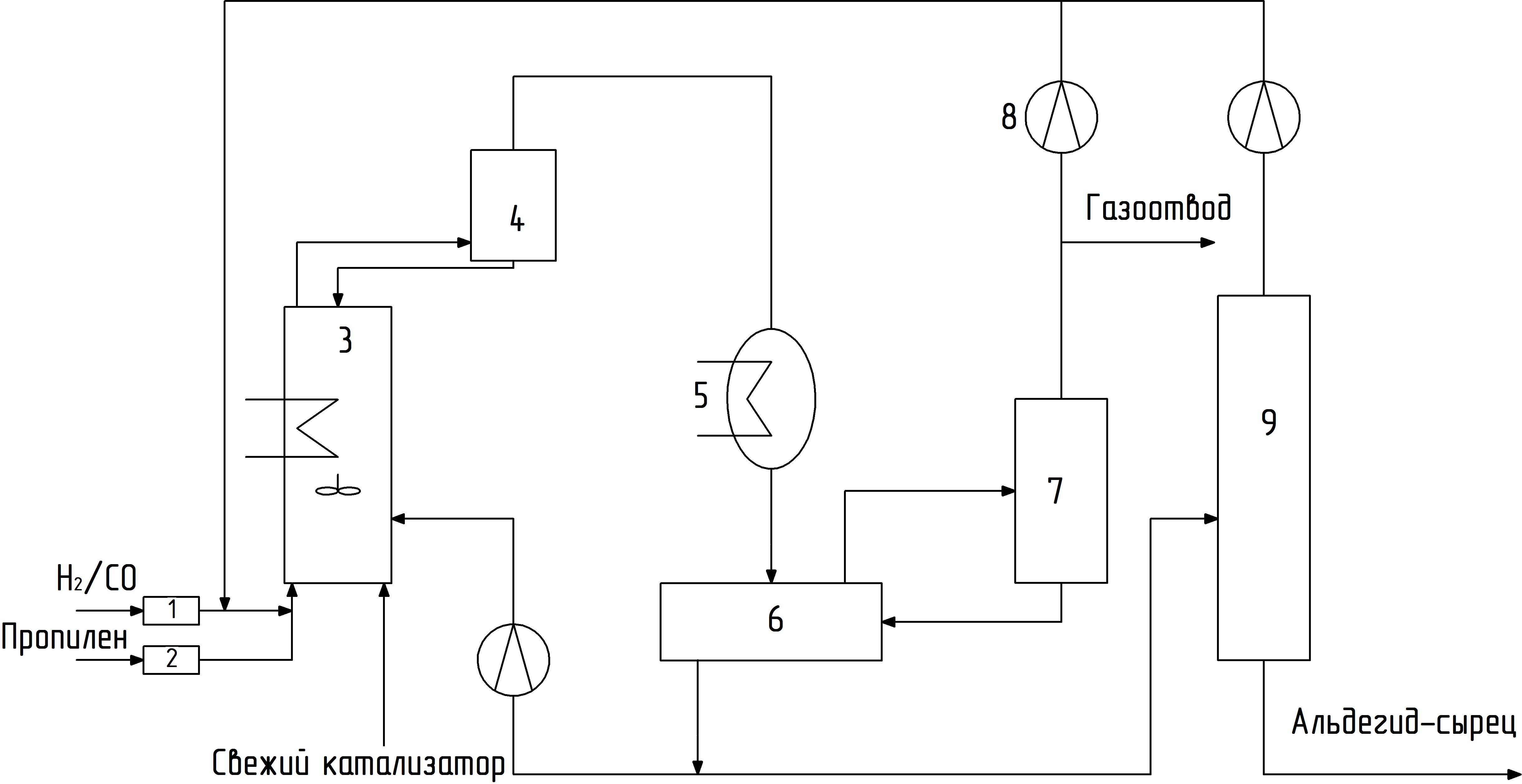

Отделять ректификацией продукты гидроформилирования от контактного раствора без его дополнительной обработки можно в случае сравнительно малолетучих каталитических систем, на основе кобальта и родия, включающих фосфорсодержащие лиганды (см. табл. 11). При этом отгоняемые продукты должны быть низкокипящими, содержащими не более четырех атомов углерода. Например, фирма «Юнион Карбайд Компани» изучила возможность реализации двух схем этого типа. Первой для родиевого катализатора была проверена возможность организации совмещенного процесса, т.е. возможности отогнать продукты гидроформилирования из реактора в условиях процесса за счет увеличения скорости подачи исходных реагентов (рис. 16).

Рис. 16. Схема фирмы Юнион Карбайд Компани с рециклом газа

Синтез-газ и пропилен проходят через системы очистки 1 и 2, соответственно, и поступают в реактор 3, в который непрерывно подают регенерированный катализатор. Потери катализатора восполняются за счет свежего каталитического раствора. Непрореагировавший газ вместе с продуктами гидроформилирования выводят из реактора через каплеотбойник 4 и холодильник-конденсатор 5 в фазовый сепаратор 6. В последнем происходит разделение жидкой и газовой фаз. Газовая фаза поступает в холодильник-конденсатор 7, откуда несконденсировавшаяся часть возвращается в реактор. Конденсат направляют в сепаратор 6. Жидкую фазу из сепаратора 6 разделяют на два потока. Первый возвращают в реактор, а второй направляют в ректификационную колонну 9. Из куба колонны 9 отводят продукты гидроформилирования в систему разделения, пар из верха колонны возвращают в реактор. Определенная часть рециркулирующего газа отводится из цикла для предотвращения накопления инертных примесей. Недостатком этой схемы является большой расход энергии на рецикл газа.

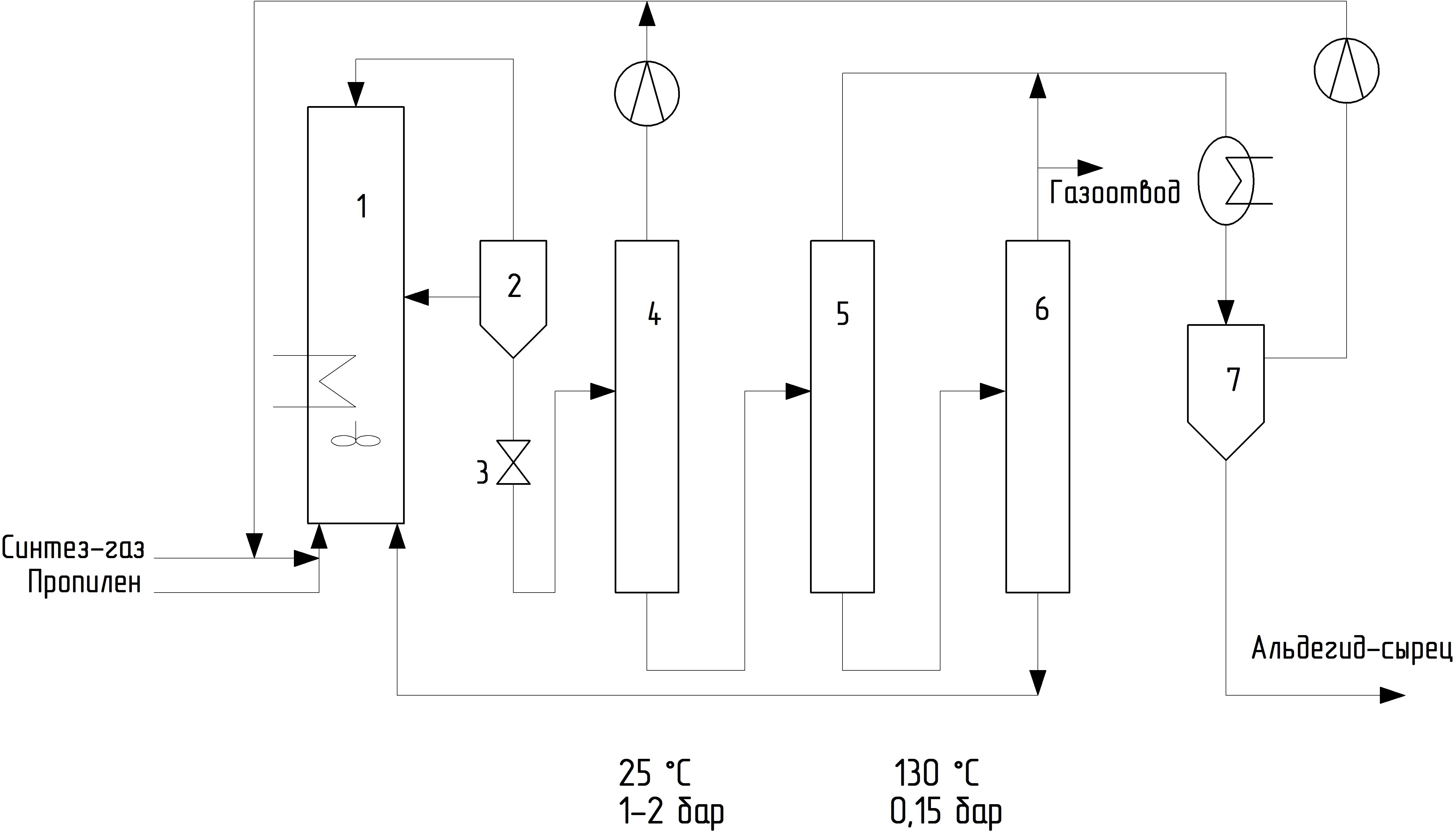

Второй вариант, проверенный той же фирмой, включает рецикл жидкой фазы (рис. 17). Жидкая фаза из реактора 1 отводится в фазовый сепаратор 2. Газовую фазу возвращают в реактор. Жидкую фазу дросселируют через вентиль 3 в колонну 4, в которой при 25о и давлении 0,1-0,2 МПа выделяется большая часть растворенного синтез-газа и пропилена, рециркулируемых затем в реактор 1. Жидкая фаза из колонны 4 поступает в колонну 5, где под вакуумом (0,015 МПа) и при нагревании (130о) происходит испарение остатков синтез-газа, пропилена и основной части альдегидов (продуктов оксосинтеза).

Рис. 17. Схема оксосинтеза фирмы Юнион Карбайд Компани с рециклом жидкой фазы

Эта схема, судя по имеющимся данным, оказалась более экономична, чем предыдущая.