- •Часть I р. И. Сольницев

- •Глава 1 Введение в автоматизацию проектирования систем автоматического управления

- •§ 1.1. Системы автоматического управления (сау) как объекты проектирования

- •§ 1.2. Сапр как новые средства проектирования

- •§ 1.3. Этапы истории развития сапр сау.

- •Автоматизация проектирования систем и средств управления

- •Дерево целей проектирования:

- •История развития сапр.

- •Задача векторной оптимизации.

- •Глава 2 процесс проектирования сау и его автоматизация

- •§ 2.1. Цели, критерии и условия ограничений процесса проектирования

- •§ 2.2. Этапы проектирования и проектные процедуры

- •Математическая модель Системы Проектирования (сп) как «спирали проектирования»

- •Глава 3 структура системы автоматизации проектирования сау

- •§ 3.1. Концепция, принципы и их структурная реализация

- •§ 3.2. Техническое обеспечение.

- •§ 3.3. Математическое обеспечение

- •§ 3.4. Лингвистическое обеспечение

- •§ 3.5. Программное обеспечение

- •§ 3.6. Информационное обеспечение

- •§ 3.7. Методическое и организационное обеспечение

- •Глава 4 автоматизация построения математических моделей сау

- •§ 4.1. Методы построения математических моделей и их применение в сапр

- •§ 4.2. Вывод математических моделей в аналитическом виде на эвм

- •§ 4.3. Упрощение и преобразование математических моделей на эвм

- •Математическое обеспечение сапр.

- •Стационарные линейные детерминированные модели систем с сосредоточенными параметрами.

- •Переход от дифференциальных уравнений n – ого порядка к нормальной форме Коши

- •Математические модели элементов сау.

- •Методы линеаризации уравнений

- •Глава 5 моделирование систем автоматического управления

- •§ 5.1. Методы моделирования и их применение в сапр

- •§ 5.2. Приведение математических моделей сау к виду, удобному для моделирования

- •§ 5.3. Численные методы и алгоритмы моделирования

- •§ 5.4. Контроль и оценка точности моделирования

- •Глава 6 автоматизация анализа сау

- •§ 6.1. Методы анализа сау и их применение в сапр

- •6.2§. Машинные методы анализа

- •§ 6.3. Машинно-аналитический метод анализа

- •§ 6.4. Подсистема сапр сау «Анализ»

- •Глава 7 Автоматизация синтеза сау

- •§ 7.2. Машинные методы синтеза

- •§ 7.3. Подсистема сапр сау «Синтез»

- •Методы нлп

- •Задача нлп

- •Градиентный метод оптимизации

- •Метод градиента

- •Метод случайного поиска

- •Метод Даниленко-Каган

- •Метод Трахтенбергп

- •Экстраполяционный случайный поиск с адаптирующимся шагом

- •Алгоритм с перестройкой вероятностных характеристик поиска

- •Глобальный случайный поиск с независимым выбором плотности распределения пробных шагов

- •Локально – глобальный поиск коллективом автоматов имени Буша – Мостселлера.

- •Методика выбора алгоритмов поисковой оптимизации.

- •Метод ситуационного управления:

§ 5.4. Контроль и оценка точности моделирования

При исследовании САУ на ЭВМ неизбежны погрешности в машинных решениях из-за субъективных ошибок оператора, сбоев машины и т. п. В этой связи важное значение приобретает контроль машинных решений. Контроль машинных решений становится совершенно необходим при моделировании САУ. Контроль и оценка точности моделирования в общем случае являются сложными задачами, далекими от завершения. Из существующих методов контроля отметим следующие:

Метод сравнения процессов. Этот метод предусматривает сравнение заранее рассчитанных по теоретическим формулам временных процессов с соответствующими машинными решениями, полученными на ЭВМ.

Метод сравнения амплитудно-фазовых частотных характеристик (АФЧХ). В этом случае сравниваются АФЧХ, снятые с модели, реализованной на ЭВМ, с соответствующими характеристиками, заранее построенными, рассчитанными или полученными из эксперимента на реальной аппаратуре.

Метод рассчитанных значений переменных. Для ряда моментов времени фиксируются значения переменных машинного решения и проверяется соответствие правых и левых частей заданных уравнений при подстановке в них найденных на ЭВМ числовых значений.

Оценивая эти и другие методы с точки зрения возможности быстро выявить качественное несовпадение машинного и искомого решения, возможности выявления источников погрешности, а также простоты метода, можно считать, что при моделировании линейных САУ наиболее практичными оказываются первые два метода.

Последовательность операции при таком контроле машинных решений такая:

а) структурная схема моделирования разбивается на замкнутые одномерные подсистемы, представляющие собой звенья 1-, 2-, и 3-го порядка, для которых имеются точные аналитические решения:

б) переходные функции указанных звеньев фиксируются на выходных устройствах;

в) машиные переходные процессы сравниваются с рассчитанными либо путем наложения соответствующих графиков, либо по основным характеристикам качества;

г) по результатам сравнения вводятся корректуры в модели;

д) АФЧХ снимаются с модели исследуемой полной системы и сравниваются с соответствующими характеристиками, заранее рас считанными или полученными экспериментально с реальной САУ.

Указанная последовательность операций контроля позволяет определить качественное соответствие машинных решений искомому, а также выявлять такие ошибки моделирования: погрешно-ности при программировании, вводе массивов исходных данных, погрешности от влияния ошибок округления и т. д.

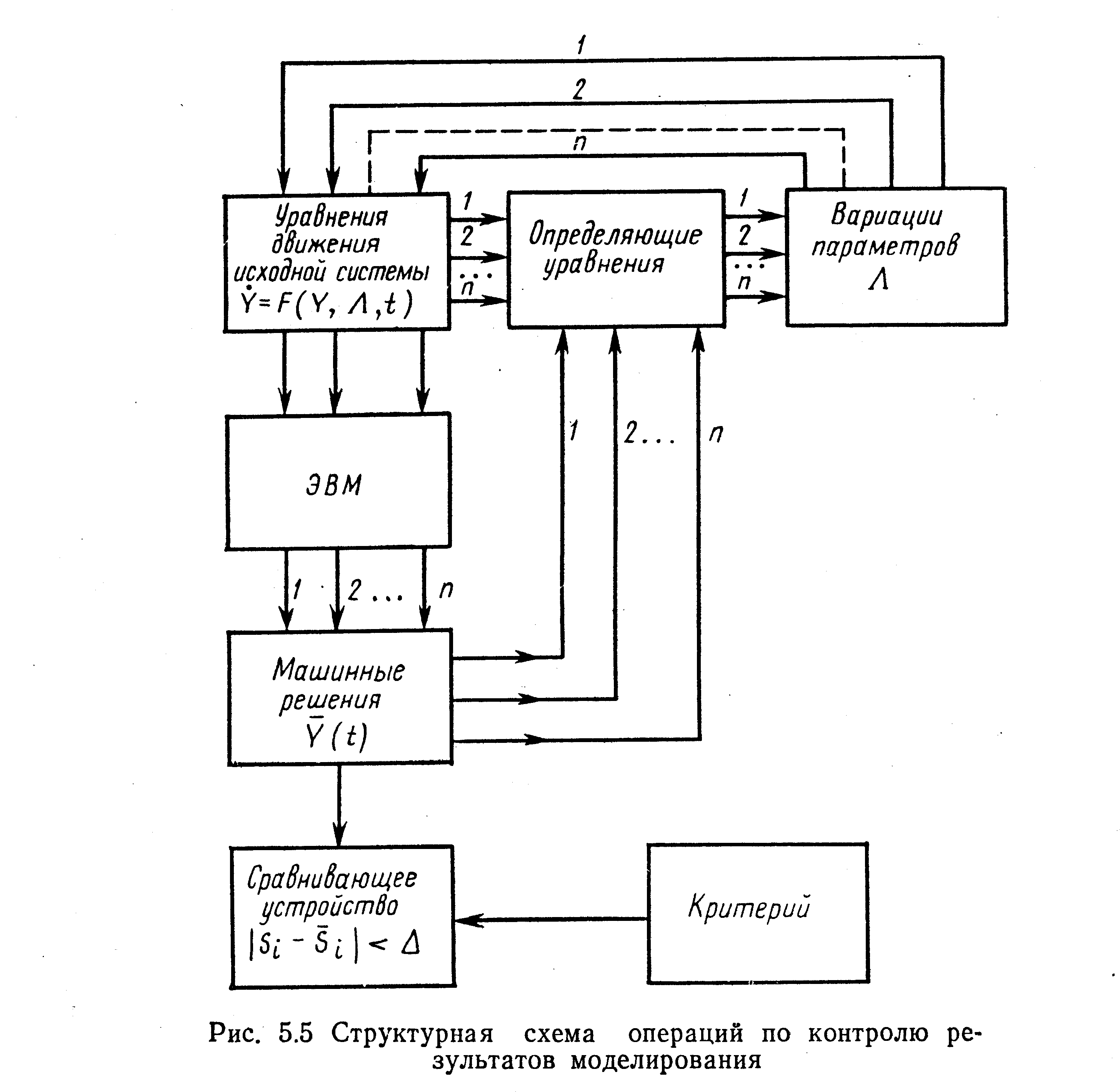

В случае нелинейной системы эффективным оказывается контроль машинных решений способом подстановки на основе машинно-аналитического метода. Сущность такого способа показана на схеме одного из его алгоритмов (рис. 5.5).

Пусть исходные уравнения моделируемой системы имеют стандартный вид

![]()

а их машинные решения y’j(t) аппроксимируются функциями

Контроль, выполненный на предшествующем этапе, позволяет оценить качественное совпадение машинного и истинного решения (оба решения — колебательные, апериодические и т. п.), а для количественной оценки погрешностей машинных решений необходима оценка точности. Оказывается, что погрешность решения является наибольшей при нахождении САУ на границе устойчивости и возможно установление связи максимальной погрешности машинного решения с показателем устойчивости. Поэтому методика оценки точности сводится к выведению САУ на границу устойчивости с помощью вариации какого-либо из регулируемых параметров, оценке погрешности в этом режиме и пересчету полученной величины для любого машинного решения, полученного внутри области устойчивости .