- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

3. Технология получения пан в дмфа.

Производство ПАН в органических растворителях.

При получении полиакрилонитрила в среде органического растворителя (лаковый метод) полимеризации протекает в условиях, при которых мономер и образующийся полимер находятся в растворе. В качестве растворителей применяют диметилформамид (в большинстве случаев), диметилацетамид, α-пирролидон и этиленкарбонат. Инициатором обычно служит окислительно-восстановительная система, состоящая из гидропероксида кумола и триэтаноламина. Технологический режим и аппаратурное оформление процесса мало отличаются от таковых при полимеризации акрилонитрила в водном растере солей (процесс проводят непрерывным способом в аппарате, снабженном мешалкой, системой обогрева и охлаждения, при 79—80,5°С и атмосферном давлении).

Полиакрилонитрил получается в виде лака, который используют в качестве прядильного раствора для получения волокна. При необходимости из полиакрилонитрила можно выделить твердый порошкообразный полимер.

4 Билет

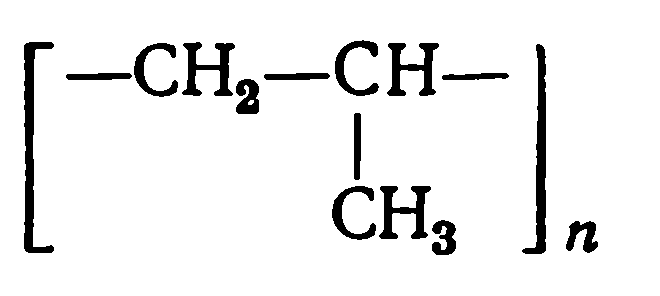

1. Полипропилен и полиизобутилен. Производство, свойства, применение.

В промышленности изотактический полипропилен получают стереоспецифической полимеризацией пропилена на комплексных катализаторах типа Циглера — Натта. Тепловой эффект поли- , меризации пропилена составляет около 58,7 кДж/моль или 1385 кДж/кг (в 2,4 раза меньше, чем при полимеризации этилена). Это дает возможность отводить тепло полимеризации через рубашку аппарата, охлаждаемую водой, не прибегая к специальным методам отвода тепла (кипение растворителя, циркуляция газа и др.). Полимеризацию проводят в среде растворителя, обычно жидкого углеводорода (бензина, н-гептана, уайт-спирита).

Технологический процесс получения полипропилена (с.8 рис. 5) состоит из стадий приготовления катализаторного комплекса, полимеризации пропилена, удаления непрореагировавшего мономера, разложения катализаторного комплекса, промывки полимера, отжима от растворителя, сушки полимера, окончательной обработки полипропилена, регенерации растворителей.

Приготовление катализаторного комплекса осуществляется смешением 5%-ного раствора диэтилалюминийхлорида в бензине с трихлоридом титана s в смесителе 1. Суспензия катализатора поступает в промежуточную емкость 2, из которой дозируется в полимеризатор 3. Полимеризатор представляет собой аппарат емкостью 25 м3, снабженный якорной мешалкой, рубашкой для обогрева и охлаждения и холодильником 4. В полимеризатор при перемешивании непрерывно подаются жидкий пропилен, катализаторный комплекс, бензин и водород.

Продолжительность реакции при температуре 70 °С и давлении 1,0 МПа составляет около 6 ч. Степень конверсии 98%.

Ниже приведены соотношения компонентов (в масс, ч.):

Пропилен 100

Катализатор [А1 (С2Н5) 2С1: TiCl3=3:1] 9

Бензин 225

Из полимеризатора полимер в виде суспензии поступает в сборник 5, где за счет снижения давления осуществляется сдувка растворенного в бензине непрореагировавшего пропилена и разбавление суспензии бензином до соотношения полимер : бензин=1 : 10 (масс. ч.).

Разбавленная суспензия обрабатывается на центрифуге 6 раствором изо- пропилового спирта в бензине (до 25%-ной концентрации по массе).

Разложение остатков катализатора проводится в аппарате 8 при интенсивном перемешивании суспензии подогретым до 60 °С раствором изопропи- лового спирта в бензине (фугатом). Суспензия полимера через сборник 9 подается на промывку и отжим в центрифугу 10, затем в емкость11, откуда на сушку, грануляцию и упаковку.

Непрореагировавший пропилен, растворитель, промывные растворы и азот поступают на регенерацию и возвращаются в цикл.

При получении полипропилена полимеризацией пропан-пропиленовой фракции (30% пропилена и 70% пропана) в качестве растворителя используется пропан. Полимеризацию проводят в массе мономера, добавляя избыток пропилена и бензин. Необходимое давление в аппарате создается за счет паров растворителя пропан-пропиленовой фракции, пропана, бензина, остатка и мономера.

Образовавшийся полипропилен выпадает в виде белого порошка. Дальнейшие процессы обработки полипропилена — разложение каталитического комплекса, промывка полимера, сушка и грануляция проводятся так же, как описано выше.

Освоен промышленный способ получения полипропилена на высокоактивном катализаторном комплексе, состоящем из диэтилалюминийхлорида [Al(C2H5)2Cl] в гептане, хлорида титана (TiCl3) в гептане, хлорида алюминия (А1С1з) в гептане или хлорида магния (MgCl2) в гептане. Полимеризацию пропилена осуществляют в среде гептана под давлением 0,9-1,2 МПа и температуре 65—75 °С.

Технологический процесс производства полипропилена (с.9 рис.6) состоит из операций приготовления катализаторного комплекса, полимеризации сжиженного пропилена, сополимеризации пропилена с этиленом, промывки суспензии полимера, отжима полимера центрифугированием, сушки, грануляции, расфасовки и упаковки.

Приготовление катализаторного комплекса проводится периодическим способом в смесителях-диспергаторах в гептане.

В аппарат 1 загружают гептан, твердый TiCl3 и А1С13 (основание Льюиса). В аппарат 4 вводят гептан и Al(С2H5)2Cl в виде 10%-ного раствора в гептане. После перемешивания диспергированные продукты в гептане поступают в промежуточные емкости-мерники 2, 3t из которых подаются на стадию полимеризации в форполимеризатор 5 и оттуда в аппарат с мешалкой 6. В реакторы непрерывно подается пропилен, гептан, каталитический комплекс и водород. Съем тепла осуществляется деминерализованной водой, циркулирующей через рубашку и специальные встроенные устройства.

Для регулирования плотности и других свойств полимера в систему вводят этилен. Сополимеризация осуществляется в две стадии: первая стадия проводится непрерывно в одном реакторе 5 при температуре 65 °С и давлении 0,3 МПа для снижения образования атактического полимера. Вторая стадия — непосредственно сополимеризация — проводится периодически в трех реакторах 5, 6, 7.

Полученная суспензия полимера в гептане выгружается из реактора, разбавляется гептаном, содержащим Al(С2H5)2Cl и подается на сополимеризацию. После заполнения реактора подается пропилен, а затем этилен и водород.

Далее суспензия полимера подвергается дегазации в аппарате 8, в который одновременно подается горячий гептан и бутанол для разложения каталитического комплекса. Пропилен, насыщенный парами гептана и бутанола, после конденсации направляется на нейтрализацию.

Промывка суспензии полимера проводится деминерализованной водой при 65—70 °С. Водно-гептанГовая суспензия полимера направляется в отстойник, в котором происходит отделение водной фазы, содержащей бутанол, и остатков катализаторного комплекса. Гептановая фаза, содержащая полимер, подвергается второй промывке.

Затем суспензия подается на центрифугу 9, промывается горячим гептаном для отделения атактического полипропилена, водно-бутанольной смесью для удаления продуктов распада катализатора и водой. Влажный полимер поступает на сушку в трубу-сушилку 13 и в сушилку с псевдоожиженным слоем 15. Полипропилен-порошок далее пневмотранспортом передается в промежуточную емкость 16 откуда направляется на грануляцию, расфасовку и упаковку.

В качестве стабилизаторов применяют амины (дифениламин), а также технический углерод, который вводят в полимер в количестве 1—2%.

Гептан и водно-бутанольная смесь подвергаются регенерации, гептан и бутанол возвращаются в цикл.

Одним из основных направлений совершенствования производства полипропилена является разработка более активных каталитических комплексов, которые можно было бы вводить в небольшом количестве для того, чтобы продукты его разложения не влияли на свойства полимера. При этом отпадает необходимость в стадиях промывки полимера и регенерации промывной жидкости.

Свойства и применение полипропилена

Полипропилен имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде.

Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С, к минеральным и растительным маслам. Старение сте- реорегулярного полипропилена протекает аналогично старению полиэтилена.

Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред.

Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С). В этом отношении он уступает полиэтилену. Полипропилен перерабатывается всеми применяемыми для термопластов способами.

Модификация полипропилена полиизобутиленом (5—10%) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию под напряжением и снижает хрупкость при низких температурах.

Пленки из полипропилена обладают высокой прозрачностью; они теплостойки, механически прочны и имеют малую газо- и паропроницаемость. Полипропиленовое волокно прочно; оно пригодно для изготовления технических тканей, для изготовления канатов.

Полипропилен применяется для производства пористых материалов — пенопластов.

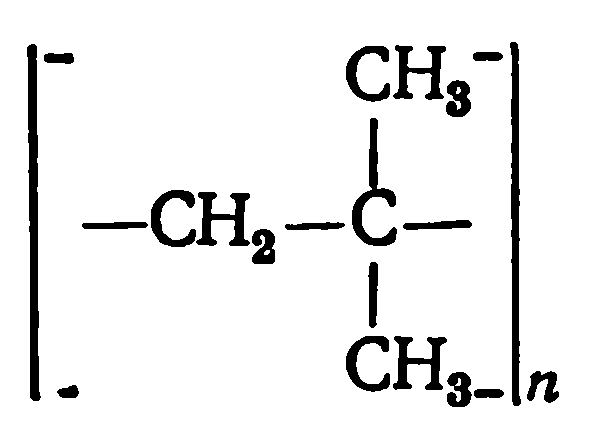

Полиизобутилен.

представляет собой каучукоподобный эластичный материал, получаемый полимеризацией изобутилена.

Производство полиизобутилена

Впервые полимеризацию изобутилена осуществил А. М. Бутлеров в 1873г. Полимеры с молекулярной массой около 50 000 применяются в качестве добавок для загустевания смазочных , масел, изготовления консистентных смазок и др.

Высокомолекулярный полиизобутилен получают полимерирзацией по катионному механизму при низких температурах в присутствии трифторида бора.

В промышленности полиизобутилен получают полимеризацией изобутилена в растворе жидкого этилена при температуре —100°С. При смешении с катализатором мгновенно происходит полимеризация изобутилена. Образующийся полимер имеет молекулярную массу 120 000—200 000. Выход полиизобутилена составляет около 100% (в пересчете на исходный изо- бутилен).

Свойства и применение полиизобутилена

Высокомолекулярный полиизобутилен обладает высокими химической стойкостью и водостойкостью. Он устойчив к действию кислот (в том числе к концентрированной азотной кислоте) и щелочей. По химической стойкости и диэлектрическим свойствам полиизобутилен уступает только полиэтилену и политетрафторэтилену.

Полиизобутилен характеризуется малой газопроницаемостью, высокими диэлектрическими показателями, но низкой прочностью и ползучестью.

Полиизобутилен применяется для внутренней и внешней защиты аппаратуры от коррозии, для обкладки металлических труб, железнодорожных цистерн и кислотохранилищ, как гидроизоляционный материал, для электроизоляции проводов и кабелей, как уплотнительный материал.