- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

В производстве новолачных и резольных олигомеров широко используют гомологи фенола: крезолы и ксиленолы, - представляющие собой техническую смесь изомеров. Ценность этой смеси как исходного сырья для получения олигомеров определяется наличием в ней 3,5-ксиленола и м-крезола, поскольку только эти изомеры являются трифункциональными. Кроме того, эти изомеры обладают более высокой реакционной способностью по отношению к электрофильным реагентам, чем фенол.

В целом с учетом содержания различных изомеров поликонденсация крезолов и ксиленолов с формальдегидом протекает с меньшей скоростью, чем поликонденсация фенола.

Ксиленолоформальдегидные олигомеры отверждаются медленнее, чем крезолоформальдегидные. Для устранения этого недостатка на практике получают не чистые ксиленолоформальдегидные олигомеры, а продукты совместной поликонденсации фенола и ксиленола (смесь изомеров) с формальдегидом, причем в рецептурах фенолоформальдегидных полимеров обычно до 40% фенола заменяют ксиленолом. Такие смеси используют для получения новолачных олигомеров.

Способность отверждаться крезоло- и фенолоксиленолофор мальдегидных олигомеров зависит от содержания в исходном сырье соответственно м-крезола и 3,5-ксиленола. Олигомеры,. полученные из смеси только двух изомеров – м- и п-крезолов, по скорости отверждения не уступают фенолоформальдегидным, а м-крезолоформальдегидные олигомеры по этому показателю даже превосходят фенолоформальдегидные. Присутствие о-крезола в смеси крезолов резко снижает скорость отверждения крезолоформальдегидных олигомеров.

Для получения олигомеров с высокой скоростью отверждения конденсацию крезола с формальдегидом следует проводить так, чтобы в реакции участвовал только один м-крезол, а остальные, не вошедшие в реакцию крезолы, могли быть отогнаны. Однако таким приемом не пользуются вследствие сложности процесса и неизбежности потерь сырья. Кроме того, некоторые свойства резольных крезолоформальдегидных полимеров, в первую очередь механические и электрические, улучшаются, если в полимере остаются менее полярные термопластичные компоненты (на основе п-крезола), действующие как пластификаторы при отверждении. Этим объясняется большая эластичность и лучшие диэлектрические свойства пленок крезольных полимеров по сравнению с фенольными.

В промышленности - выпускаются крезолоформальдегидные и фенолокрезолоформальдегидные полимеры новолачного и резольного типов. В целом технология получения крезоло-, фенолокрезоло- и фенолоксиленолоформальдегидных полимеров не отличается от технологии производства фенолоформальдегид ных полимеров.

Билет 9

Вопрос 1: пан

ПАН был впервые получен Моро в 1893 г. из этиленциангидрина и амида акриловой кислоты. В 1931 г. Карозерс разработал метод получения латексов из ПАНа. Позднее, в 1940 г., был предложен метод сополимеризации акрилонитрила с бутадиеном (нитрильный каучук).

Поскольку ПАН не растворялся в известных органических растворителях, его невозможно было перерабатывать в волокна. Впервые волокно из ПАНа получили с использованием в качестве растворителя диметилформамида.

Позднее было установлено, что ПАН растворяется в конц. водном растворе роданида натрия или кальция. ПАН и различные сополимеры на его основе нашли широкое применение в производстве волокна типа «нитрон», бутадиен-нитрильного каучука, ударопрочного полистирола и т. д.

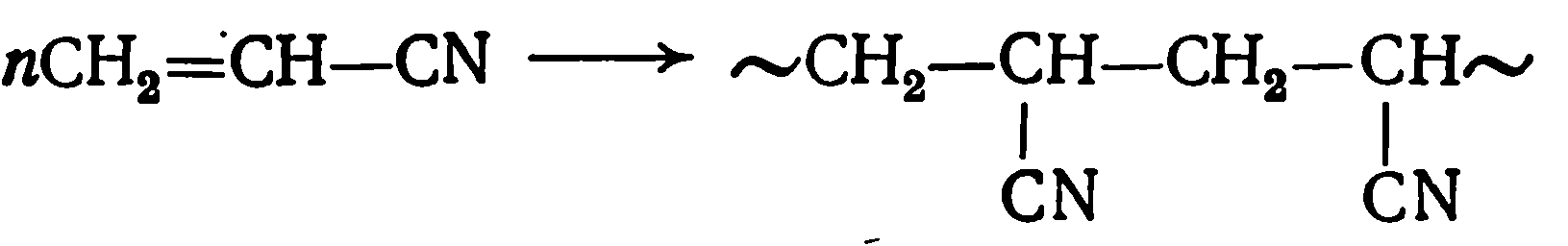

Полимеризация акрилонитрила

Акрилонитрил в присутствии инициаторов легко вступает в реакцию полим-ции, сопровождающуюся выделением 73,3 кДж/моль тепла:

В качестве инициаторов применяют пероксиды, азо- и диазосоединения, а также элементоорганические соединения.

Кислород ингибирует полим-цию АН, поэтому процесс проводят в среде азота. Скорость реакции значительно возрастает в присутствии следов ионов меди или железа.

При полим-ции АНа используют также о.-в. системы. Чаще всего применяют персульфат аммония с тиосульфатом или гидросульфитом натрия, что позволяет проводить р-цию при более низких темп-рах и получать полимер с более высокой ММ.

АН растворяется в воде (при 20 °С растворяется 7% АНа).

В пром-сти полим-цию АНа проводят в воде, в водных растворах мин. солей, в орг. растворителях и в блоке. Наибольшее распространение получили методы полим-ции АНа в водной среде и водных растворах мин. солей.

Производство эмульсионного ПАН

Непрерывный тех.процесс получения ПАНа (рис.17 с.20) состоит из стадий приготовления растворов, полим-ции АНа, демономеризации дисперсии и конденсации АНа, фильтрации, промывки и сушки полимера.

Усл. полим-ции подбирают так, чтобы получить полимеры средней ММ (от 35000 до 70 000).

Схема процесса производства ПАН:

1 – полимеризатор; 2, 6, 7 – напорные емкости; 3 – смеситель; 4, 5 – аппараты для растворения инициатора; 8 – промежуточная емкость; 9 – колонна демономеризации; 10 – холодильник кожухотрубный; 11 – отстойник; 12 – сборник дисперсии полимера; 13, 15 – барабанные фильтры; 14 – репульпатор; 16 – сушилка с кипящим слоем.

Описание тех.схемы: полим-цию АНа проводят в реакторе 1 непрерывного действия в водной среде в присутствии о.-в. инициирующей системы из персульфата калия и метагидросульфита натрия.

НАК подается из напорной емкости 2 в смесительный аппарат 3. Водные растворы персульфата калия и метагидросульфита натрия готовят в аппаратах для растворения 4, 5, из которых они самотеком поступают в емкости 6, 7, а затем дозируются в аппарат 3.

Ниже приведены нормы загрузки компонентов:

Аппарат 4 |

Аппарат 5 |

Аппарат 3 |

Персульфат калия, кг 3,0 |

Метагидросульфит натрия, кг 0,1 |

НАК, м3/ч 0,0224 |

Вода обессоленная, м3 0,44 |

Вода обессоленная, м3 0,05 |

Р-р персульфата калия, м3/ч 0,073 |

|

|

Р-р метагидросульфита натрия, м3/ч 0,0246 |

Полим-ция проводится при темп-рах:

I зона II зона III зона

30-32 °С 35-37 °С 25-30°С

Степень превращения мономера в полимер равна 80—85%.

Полученная дисперсия поступает в промежуточную емкость 8, а затем в колонну 9 для отделения непрореагировавшего АНа (демономеризации) путем отгонки. Демономеризация проводится при 50—60 °С и остаточном давлении 6,6—20,0 кПа.

Пары АНа и воды конденсируются в холодильнике 10. Конденсат поступает в отстойник 11, в кот. он разделяется на два слоя: верхний слой - АН, нижний слой - 7%-ный раствор АНа в воде.

Дисперсия полимера, из кот. выделен АН, из аппарата 9 поступает в сборник 12, откуда периодически насосом подается на вакуум-барабанный фильтр 13 для отделения полимера от маточного раствора. Полимер с барабана срезается ножом и попадает на транспортный желоб. Сюда же одновременно подается вода для смывания полимера в репульпатор 14. В аппарате 14 полимер отмывается от остатков мономера и инициатора. Из репульпатора пульпа подается на вакуум-барабанный фильтр 15. После фильтрации полимер с влажностью 80% сушат в сушилке с кипящим слоем 15 до содержания влаги 0,7 - 1,5%.

Производство ПАНа в водных растворах мин. солей

Для полим-ции АНа могут применяться водные р-ры роданида натрия, перхлоратов Na, Ca, Al и Mg. Процесс проводят непрерывным способом в аппарате, снабженном мешалкой, системой обогрева и охлаждения, при 79-80,5°С и атмосферном давлении. В реактор, содержащий 50,5%-ный водный р-р роданида натрия, вводят смесь 92% АНа, 6% метилакрилата, 1% итаконовой кислоты, 0,1% инициатора - динитрила азобисизомасляной кислоты и другие добавки, способствующие регулированию роста цепи. Реакционная смесь непрерывно подается в аппарат снизу, а раствор полимера отводится сверху. Продолж-сть полим-ции 1—1,5 ч. Конверсия мономера составляет ≈78%.

Образующийся полимер растворяется в водном р-ре роданида натрия. В результате полим-ции получается р-р ПАНа с характеристической вязкостью 1,2. Р-р используют для изготовления синтетического волокна нитрон и пленок. ММ полимера, полученного этим способом, равна 40 000—45 000.

Производство ПАНа в орг. растворителях и в массе

При получении ПАНа в среде орг. растворителя (лаковый метод) полим-ция протекает в условиях, при кот. мономер и образующийся полимер находятся в р-ре. В качестве растворителей применяют диметилформамид (в большинстве случаев), диметилацетамид, -пирролидон и этиленкарбонат. Инициатором обычно служит о.-в. система, состоящая из гидропероксида кумола и триэтаноламина. Тех. режим и аппаратурное оформление процесса мало отличаются от таковых при полим-ции АНа в водном р-ре солей.

ПАН получается в виде лака, кот. используют в качестве прядильного р-ра для получения волокна. При необходимости из ПАНа можно выделить твердый порошкообразный полимер.

Полим-ция АНа в массе, или в блоке, имеет ограниченное применение в пром-сти и используется для получения сополимеров АНа с другими мономерами. В результате блочной полим-ции ПАН получается в виде твердого порошка.

Свойства и применение ПАНа

ПАН представляет собой неплавкий и труднорастворимый аморфный полимер. При 220-230°С он размягчается и разлагается с образованием газообразных продуктов, главным образом аммиака. При 170 °С происходит также выделение цианистого водорода.

ПАН не набухает и не растворяется в обычных орг. раств-лях. Он растворяется в диметилформамиде, в динитриле янтарной кислоты, в конц. водных р-рах некоторых мин. солей.

Непластифицированный ПАН является хрупким. Полимер мало размягчается при нагревании, поэтому переработка ПАНа в изделия затруднена.

ПАН обладает достаточной стойкостью ко многим хим. реагентам. Слабые р-ры щелочей не оказывают заметного действия, однако при повышении темп-ры и рН щелочного р-ра нитрильные группы полимера начинают омыляться с образованием амидных групп, а при дальнейшем действии часть амидных групп переходит в карбоксильные.

При обработке ПАНа р-ром соды степень омыления достигает 30-40%. При действии на ПАН конц. серной кислоты (75—95%-ной) на холоду образуется продукт, содержащий имидные остатки. С повышением темп-ры степень имидизации полимера увел-ся. При действии радиоактивных излучений происходит выделение газообразных продуктов в результате разрушения ПАНа.

Большая часть ПАНа исп-ся для получения волокна, кот. применяют для изготовления различных тканей, рыболовных сетей, транспортерных лент, в качестве наполнителей при получении слоистых пластиков.

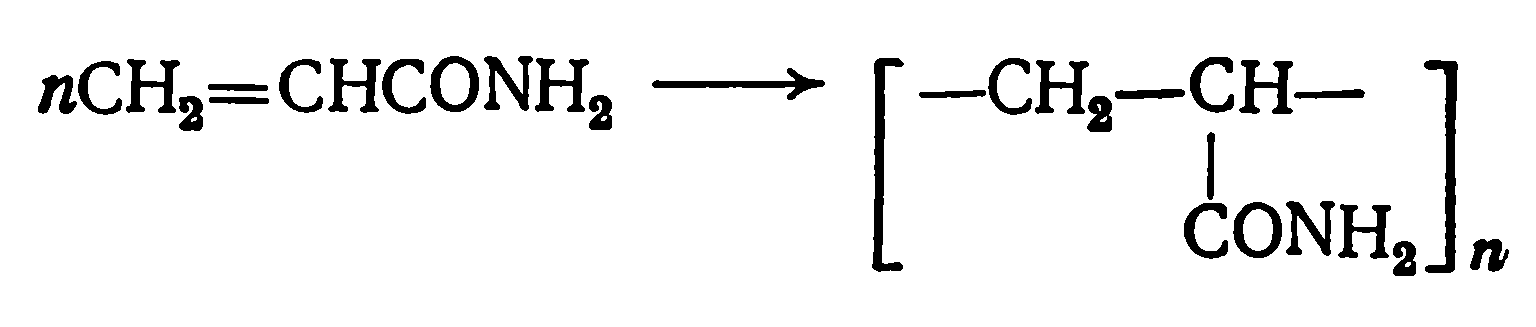

ПОЛИАКРИЛАМИД

Исходным мономером для получения полиакриламида является акриламид.

Полиакриламид получают полим-цией акриламида по радикальному механизму:

При полим-ции акриламида выделяется 81,7 кДж/моль тепла. Полим-цию проводят в водном р-ре (8-10%-ном) в присутствии инициирующей о.-в. системы (персульфат аммония - метагидросульфит калия) и др. Полимер выделяют из водного р-ра выпариванием при низкой темп-ре (под вакуумом).

Полиакриламид представляет собой белый порошок, легко растворимый в воде. Он не растворяется в ацетоне, гексане, в метаноле и этаноле, плохо растворяется (около 1%) в этиленгликоле, глицерине, ледяной уксусной и молочной кислотах, набухает в пропиленгликоле, морфолине и пропионовой кислоте. Хорошо смешивается с ПАВами, совмещается со многими природными и синтетическими полимерами, растворимыми в воде.

Нагревание полиакриламида выше 100 °С приводит к постепенному уменьшению в нем содержания азота. При нагревании полимера в течение 48 ч при 150 °С содержание азота снижается на 18,8%.

Полиакриламид широко примен-ся в бумажном произв-ве. При обработке бумаги р-ром полиакриламида значительно повышается ее прочность. Он используется в качестве стабилизатора латекса натурального каучука и латекса поливинилацетата. По стабилизирующей способности полиакриламид превосходит поливиниловый спирт. Полиакриламид является высокоэффективным структурообразователем почвы.

Сополимеры акриламида с акриловой, метакриловой и кротоновой кислотами используются для отделки текстильных изделий. Сополимеры акриламида с АНом применяются для получения волокна типа «акрилан».