- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

Вопрос 2: Ионно-координационная полим-ция

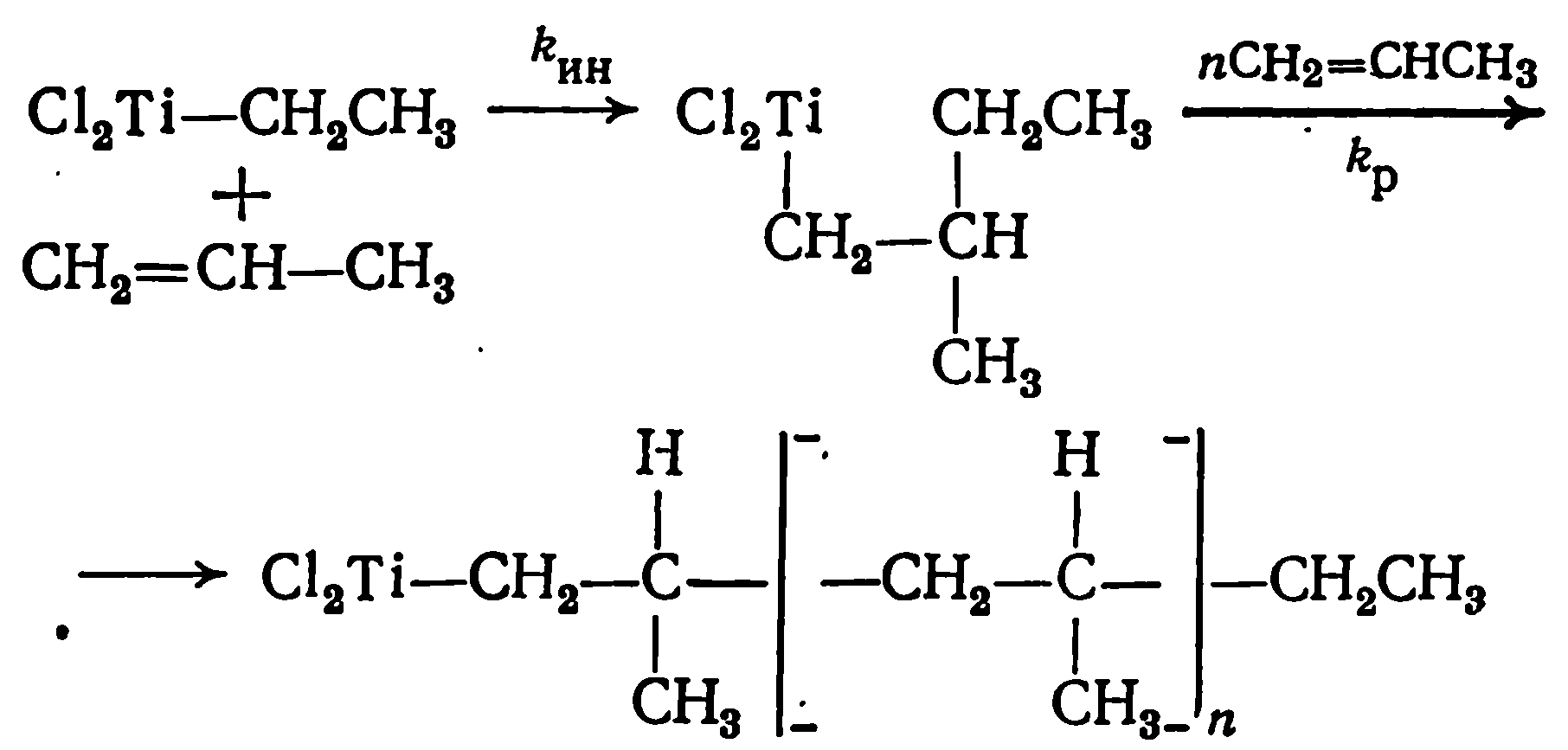

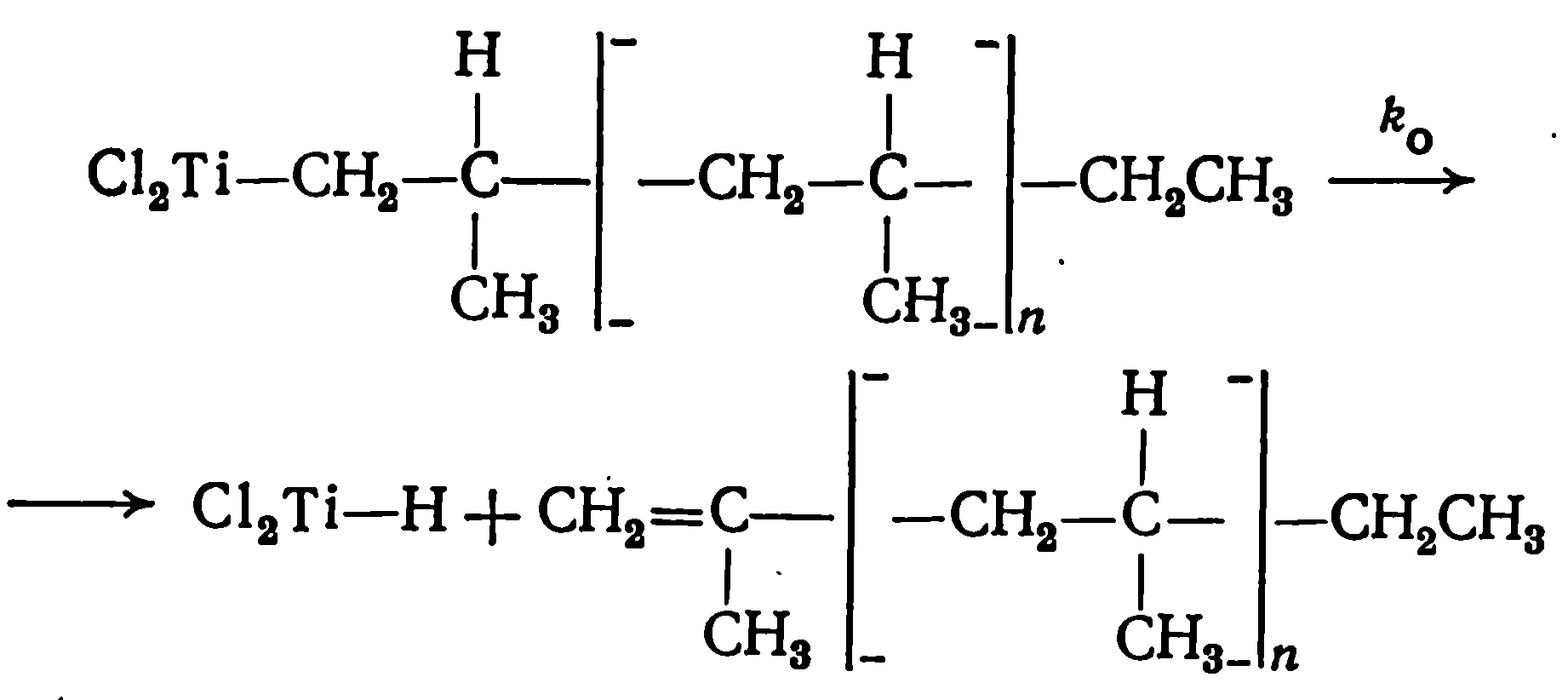

Ионно-координационная полим-ция вызывается комплексными катализаторами Циглера-Натта. Чаще всего в качестве катализаторов используют металлоорганические соединения алюминия и хлориды титана. В последние годы с успехом применяются комплексные катализаторы на основе металлоорганических соединений I-III групп и хлоридов переходных металлов IV-VI групп.

Сначала при взаимодействии триэтилалюминия с тетрахлоридом титана протекают р-ции алкилирования хлоридов титана

![]()

Образовавшиеся металлоорганические соединения четырехвалентного титана распадаются с выделением нерастворимой β-модификации TiCl3:

![]()

Поэтому катализаторы на основе TiCl4 и алкилгалогенидов алюминия образуют гетерогенные комплексные системы. Гетерогенные комплексные катализаторы, полученные смешением заранее приготовленных -, γ- и δ-модификаций TiCl3 с алкилгалогенидами алюминия вызывают образование стереорегулярных полимеров -олефинов. Эти катализаторы обладают высокой стереоспецифичностью. Полимеризацией пропилена на гетерогенном комплексном катализаторе - -модификация TiCl3 и диэтилалюминийхлорид - получают полипропилен, содержащий 96% изотактической структуры. Синдиотактический полипропилен получают на гомогенных комплексных катализаторах VC14 - анизол - А1(С2Н5)2С1 и V(С5Н702)3 - анизол - А1(С2Н5)2С1 при температуре (-70) °С.

Активные центры при ионно-координационной полим-ции представляют собой металлоорганические соединения переходного металла. Они возникают в присутствии сокатализатора или при взаимод-вии исх. мономеров с металлгидридными центрами на поверхности нанесенного катализатора.

Образование активного металлоорганического соединения происходит следующимобразом:

![]()

Рост полимерной цепи осуществляется путем внедрения молекулы мономера по связи переходный металл – углерод:

Стадии внедрения молекулы мономера предшествует ее координация на металле с образованием неустойчивого -комплекса. Поэтому комплексные катализаторы получили название ионно-координационных. Обрыв цепи происходит в результате миграции атома водорода от β-атома углерода к металлу с образованием гидрида переходного металла и «мертвой» полимерной молекулы:

Несмотря на то, что полимерные молекулы содержат концевые двойные связи, вероятность их повторного участия в полим-ции очень мала. В опред. условиях удается уменьшить возможность протекания р-ций обрыва, и тогда ионно-координационная полим-ция протекает как «живая» полим-ция. В этом случае, добавляя в р-цию попеременно различные олефины, получают кристаллические блок-сополимеры, или полиалломеры. Полиалломеры пропилена и этилена, пропилена и винилциклогексана выгодно отличаются по комплексу св-в от соответствующих гомополимеров.

Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

Промышленные автоклавы предст. собой вертикальные толстостенные аппараты непрерывного действия с винтовой мешалкой, расположенной по высоте аппарата, и с наружной охлаждающей рубашкой. Обычно такие реакторы имеют высоту около 6 м, диаметр≈300 мм, емкость 0,5 м3. Их изготавливают из специальной высококачественной стали. Производительность реактора составляет 15000 т/год полиэтилена.

При получении ПЭВД в автоклаве с мешалкой в качестве инициатора полим-ции применяют пероксид ди-трет-бутила, пероксид лаурила и трет-бутилпербензоат, которые вводятся в виде 4-25%-ного р-ра в очищенных парафиновых маслах. Полим-цию этилена проводят по режиму:

Температура, °С 250-270

Давление, МПа 196-245

Концентрация инициатора, % 0,2—0,4

Степень конверсии этилена, % 15—19

При необходимости автоклавный реактор можно разделить перегородками на три зоны. В каждой зоне устанавливается своя темп-ра и используется свой инициатор. При этом варьирование конфигурации мешалки, частоты ее вращения, распределения газа в зонах реактора, выбор инициатора, его концентрация и распределение по зонам дает возможность получать полимеры с заданными св-вами.

При проведении полим-ции в автоклаве время пребывания этилена в реакторе составляет около 2 мин. Выделение тепла через стенку аппарата практически отсутствует. Фактически реактор работает в адиабатич. режиме. Выделяющаяся теплота р-ции расходуется на подогрев свежего этилена, поступающего в реактор после предварительного охлаждения до 35-40 °С. Глубина превращения мономера (конверсия) определяется в адиабатич. процессе разностью темп-р на выходе и входе в реактор. Макс. темп-ра процесса (при получении ПЭВД с миним. ММ) при рабочем давлении 196 МПа может достигать 250°С. Соответственно макс. конверсия составляет 19%. При получении более высокомолекулярного продукта необходимо понижать темп-ру процесса (и одновременно конверсию), уменьшая количество инициатора, подаваемого в реактор. Интенсификация процесса на действующих установках за счет увеличения частоты вращения мешалки автоклава от 1000 до 1500 об/мин позволяет повысить скорость подачи этилена в реактор на 20-30% и увеличить производительность реактора. При этом достигается лучшее распределение инициатора в массе мономера.

Благодаря сравнительно однородному температурному полю в реакторе смешения получаемый продукт имеет относительно узкое молекулярно-массовое распределение.

Трубчатый реактор имеет ряд преимуществ по сравнению с автоклавным.

Во-первых, в трубчатом реакторе осуществляется больший теплосъем через стенку, чем в автоклаве, поэтому полим-ция протекает по иному режиму. Конверсия этилена в ПЭ в автоклаве ниже (чисто адиабатич. режим), поскольку адиабатич. составляющая суммарного выхода продукта в трубчатом реакторе существенно меньше (перепад темп-р всего 70°С по сравнению с 200-220°С в автоклаве). Однако наличие температурного профиля по длине трубчатого реактора позволяет получать продукт с более широким ММР, что важно при произв-ве пленок, некоторых сортов кабельных покрытий и др.

Во-вторых, при полим-ции в трубчатом реакторе можно использовать в качестве инициатора дешевый кислород, т. е. исключить подачу парафинового масла с пероксидным инициатором.

Подача различных инициаторов в разные зоны реактора позволяет варьировать св-ва получаемого ПЭ.

Билет 10

В опрос

1: ПВА: технология его производства,

свойства, применение

опрос

1: ПВА: технология его производства,

свойства, применение

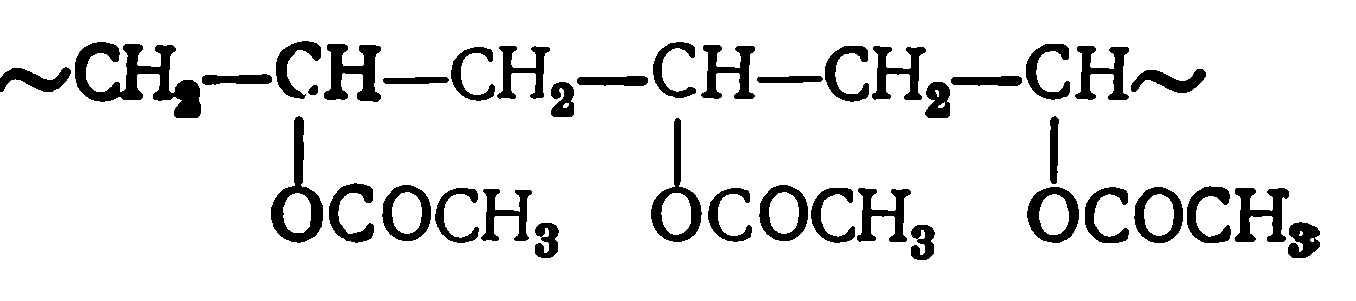

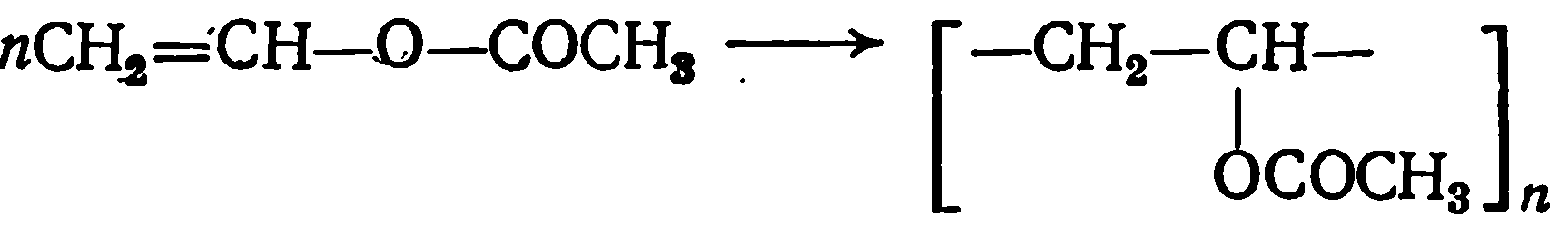

ПВА

является бесцветным прозрачным полимером аморфной струк-ры. Его получают полим-цией мономерного винилацетата (ВА) СН2=СНОСОСН3, представляющего собой сложный эфир винилового спирта и уксусной к-ты.

Полимеризация ВА

ВА легко полимеризуется как в жидкой, так и в газовой фазе под влиянием света, тепла, инициаторов и Kat-ров. Р-ция протекает с большим выделением теплоты (89,2 кДж/моль). В зав-сти от природы иниц-ров и усл. проведения полим-ции образ-ся разл. продукты: от жидких и вязких до твердых полимерных в-в. Полим-ция ВА в присутствии инициаторов протекает по радик. мех-зму:

Элементарные звенья в цепи соединяются в основном по типу ,β-присоединения, т. е. «голова к хвосту». Однако в состав макромолекул ПВА входит 1-2% звеньев, соединенных по типу «голова к голове» (,-присоединение).

При полим-ции ВА наряду с линейным может образоваться разветвленный п-р, преимущ-но по месту отрыва водорода от метильных групп при протек. побочной р-ции передачи цепи на п-р.

ВА легко вступает в р-цию сополим-ции с различными мономерами. В большинстве случаев этот процесс протекает с меньшей скоростью, чем процесс гомополимеризации ВА.

В технике полим-цию ВА проводят в р-ре, эмульсии, суспензии и в массе. Наибольшее распространение в пром-сти получил метод полим-ции ВА в р-ре («лаковый» метод).

Производство ПВА в растворе

Полим-цию ВА проводят в среде алифатических спиртов, бензола, ацетона, сложных эфиров уксусной к-ты и других орг. растворителей. В качестве инициаторов р-ции применяют динитрил азобисизомасляной к-ты, пероксид бензоила или пероксид ацетила. При полим-ции ВА в р-ре в качестве среды применяют растворитель, в котором растворяются и исходный мономер, и образующийся полимер. Получаемый р-р ПВА в растворителе - «лак» - используют как товарный продукт или выделяют из него полимер.

Вследствие протекания р-ций передачи растущей цепи на растворитель образуются макромолекулы с более низкими значениями ММ, более однородные по ММ и менее разветвленные полимеры по сравнению с полимерами, получаемыми в массе или другими методами.

При получении из ПВА поливинилового спирта и поливинилацеталей обычно в качестве растворителя применяют метанол (для удобства последующего гидролиза и алкоголиза в щел. среде). Для получения ПВА в виде порошка или при дальнейшем его использовании в виде поливинилацетатного лака в качестве растворителей применяют этилацетат, ацетон и бензол.

При получении ПВА в р-ре облегчается отвод теплоты р-ции полим-ции, что позволяет легко осуществлять управление тех. процессом.

В технике полим-цию ВА в р-ре проводят как периодическим, так и непрерывным способом.

Непрерывный способ. По одному из вариантов полим-цию ВА непрерывным способом осуществляют в двух каскадно-расположенных полимеризаторах. Процесс проводят в среде метанола в присутствии инициатора - динитрила азобисизомасляной кислоты в атмосфере азота при темп-ре 65-70 °С до конверсии мономера 60-70%. Непрореагировавший ВА подвергают азеотропной отгонке и получают 25%-ный р-р ПВА в метаноле (лак).

Полимеризаторы представляют собой аппараты колонного типа, футерованные нержавеющей сталью, стеклом, эмалью или изготовленные из алюминия. Полимеризаторы снабжены рамными двухъярусными мешалками, рубашками для обогрева и охлаждения, обратными холодильниками для возврата испаряющегося мономера и растворителя.

Тех. процесс получения ПВА (рис.18 с. 21) состоит из стадий приготовления р-ра инициатора, полим-ции ВА и отгонки непрореагировавшего ВА.

Схема процесса производства ПВА непрерывным способом:

1, 2 - полимеризаторы; 3, 5, 7 - теплообменники; 4 - колонна; 6 - испаритель

ВА непрерывно поступает в первый полимеризатор 1, в кот. подается также инициатор - р-р динитрила азобисизомасляной к-ты в метаноле.

Ниже приведены нормы загрузки компонентов в реактор:

ВА, % (об.) 95 Динитрил азобисизомас-

Метанол, % (об.) 5 ляной кислоты, масс. ч. 0,30

Полим-цию проводят при 65-68°С в течение 4 ч. Конверсия м-ра в полимер составляет 35%.

Затем реакционная смесь поступает во второй полимеризатор 2, куда непрерывно загружают метанол и р-р инициатора в метаноле. Содержание метанола в полимеризате доводят до 25-30% (об.) и инициатора до 0,065-0,075 масс. ч. в пересчете на ВА. Полим-цию проводят при 68-70 °С в течение 4-5 ч. Конверсия мономера составляет 60-65%..

Р-р ПВА в метаноле из второго полимеризатора направляют в ректификационную колонну 4 для отгонки ВА. Полимеризат перед поступлением в колонну разбавляют метанолом. ВА отгоняют подачей метанола в испаритель 6. Пары ВА, метанола и ацетальдегида через конденсатор 7 направляют на регенерацию. Р-р ПВА в метаноле, содержащий 25% п-ра, собирается в приемнике.

Выделение м-ра и концентрирование метанола проводят на одном трехколонном агрегате. ВА после очистки возвращают в цикл. Метанол после экстрактивной ректификации и дополнительной очистки используется для разбавления ПВА лака.

При получении твердого ПВА из р-ра после удаления раств-ля и остаточного м-ра расплавленный полимер выдавливают шнеком или сжатым воздухом через щель. Выходящую ленту охлаждают и нарезают на полоски, из которых затем получают гранулы или порошок.

Производство эмульсионного ПВА

Эмульсионную полим-цию ВА проводят в водной среде в присутствии водорастворимых инициаторов: пероксида водорода, иногда персульфата K и Na. Эмульгатором служат различные мыла, соли жирных сульфокислот, а при получении водных дисперсий - поливиниловый спирт. Для поддержания определенного рН среды вводят буферные соединения - бикарбонат натрия, муравьиную к-ту и др. Качество эмульсий зав. от применяемых компонентов и метода их получения. Эмульсии выпускают 2 типов: мелкодисперсные (латексные) с частицами размером от 0,05 до 0,5 мкм и крупнодисперсные (дисперсные) с частицами размером от 0,5 до 10 мкм. В технике более широко применяются крупнодисперсные эмульсии ПВА. Они обладают значительно большей стойкостью к действию коагулирующих агентов и охлаждению.

Рис.19

с.22 Схема пр-са произв-ва поливинилацетатной

дисперсии непрерывным способом:

Поливинилацетатные эмульсии можно получать как периодич., так и непрер. методом.

Непрерывный способ. Полим-цию осуществляют в водной среде в присутствии инициатора и защитного коллоида. Для регенерации свободных радикалов применяют о.-в. сис-му, состоящую из пероксида водорода и соли FeS04.

Тех.процесс получения ПВА состоит из стадий приготовления водной фазы, полим-ции ВА, нейтрализации и пластификации дисперсии.

Водную фазу приготавливают в аппарате 1 (рис.19), снабженном рамной мешалкой и рубашкой для обогрева. В аппарат загружают водный р-р поливинилового спирта, обессоленную воду и муравьиную к-ту до получения рН, равного 2,8—3,2. Затем при перемешивании добавляют водный р-р сульфата железа.

Ниже приведены нормы загрузки компонентов в аппарат 1 (в масс, ч.),:

Вода дистиллированная 80,0

Поливиниловый спирт, 100 %-ный.....7—7,5

Муравьиная кислота, 90%-ная........0,14—0,34

Сульфат железа 95%-ный..............0,0005—0,0014

После перемешивания определяют содержание сухого осадка, который должен находиться в пределах 6,8—7,5% в зависимости от вязкости исходного ПВС. Полученную водную фазу выгружают в промежуточную емкость 2.

Полим-цию ВА проводят в агрегате непрер. действия, состоящем из 3 полимеризаторов 5, 6 и 7, снабженных мешалками, рубашками для обогрева и охлаждения и обратными холодильниками 8.

В полимеризатор 5 из емкости 8 непрерывно подают ВА, нагретый до 20—30 °С, и водную фазу из аппарата 2, нагретую до 45—50 °С. Пероксид водорода поступает в линию подачи водной фазы из мерника 4.

Ниже приведены нормы загрузки компонентов в полимеризаторы (в масс, ч.):

Винилацетат 100

Водная фаза ………… 88

Пероксид водорода, 30%-ный 1,0—3,0

Реакц. масса самотеком проходит последовательно через все три полимеризатора. При этом степень конверсии м-ра постоянно повышается и на выходе из полимеризатора 7 она достигает 99%.

Темп-ра в полимеризаторе 5 составляет 80—85 °С, в полимеризаторе 6 — 70—75 °С и в последнем полимеризаторе — 65—70 °С.

Заданная темп-ра поддерживается путем охлаждения и нагревания полимеризаторов через рубашки и конденсации паров азеотропной смеси ВА—вода в холодильниках 8. Для предотвращения получения дисперсии с повышенным содержанием м-ра, предусмотрена подача доп. кол-ва пероксида водорода в полимеризатор 6.

Поливинилацетатная дисперсия из полимеризатора 7 самотеком поступает в промежуточную емкость 9, откуда под давлением азота передавливается в стандартизатор 10, в котором при 20—30 °С и перемешивании проводят усреднение дисперсии. Здесь же ее нейтрализуют 20—25%-ным водным р-ром аммиака до рН=4,5—5,5 и пластифицируют дибутилфталатом при интенсивном перемешивании. Для повышения кач-ва дисперсии в некот. случаях ее подвергают вакуумотгонке для удаления остаточного м-ра (ВА). Готовая дисперсия через фильтр 13 передается в приемник 14.

Водная дисперсия ПВА должна содержать 48— 52% твердой фазы и не более 0,5% м-ра, иметь кислотное число не более 2, плотность 1020—1030 кг/м3 и вязкость при 20 °С, равную 0,05—0,5 Па-с. В пластифицированной дисперсии содержание пластификатора должно составлять 5—35%, сухого вещества — не менее 50%, м-ра — не более 0,8% при рН 4,0—5,5.

Характерной особенностью поливинилацетатных эмульсий (латексов и дисперсий) является невысокая вязкость при относительно большом содержании полимера. Они применяются для нанесения различных покрытий, изготовления водных красок, для пропитки бумаги, тканей, изготовления иск. кожи, мастик для полов и т. д.

Производство суспензионного и блочного ПВА

Суспензионная полим-ция ВА осущ-ся периодич. способом в водной среде в присутствии инициаторов, растворимых в м-ре. В кач-ве инициаторов применяют пероксид бензоила, динитрил азобисизомасляной к-ты, пероксид ацетила и др. Для стабилизации водной суспензии используют ПВС, метилцеллюлозу и другие раств. в воде в-ва.

По одному из вариантов полим-цию ВА проводят в эмалированном реакторе с мешалкой, обр. холодильником, системой обогрева и охлаждения. В реактор загружают воду и р-р стабилизатора, из смесителя подают ВА с растворенным в нем инициатором. Реакц. смесь нагревают до 70 °С, затем темп-ру повышают до 90—95 °С, и при этой темп-ре выдерживают в течение 30 мин. Продолж-сть полим-ции 2—3 ч.

Нормы загрузки компонентов в реактор (в масс.ч.) приведены ниже:

ВА 100

Стабилизатор суспензии 0,1—0,2

Вода обессоленная 100- 120

Пероксид бензоила 0,5—1,0

По окончании пр-са реакц. смесь постепенно охлаждают до 25 °С. Затем суспензию сливают отдельными порциями в центрифугу, фильтруют и промывают гранулы полимера водой. После этого полимер направляют на сушку. Сушка полимера проводится при 60—70 °С в сушилке с циркуляцией воздуха.

В пром-сти гранульный, или бисерный, ПВА выпускается различных марок в зав-сти от вязкости его р-ров. Он применяется для изготовления лаков, клеящих составов и для других целей.

При полим-ции ВА в блоке, или массе, в качестве инициатора применяют пероксид бензоила. Полим-цию проводят при 75—95 °С в среде азота.

Способ полим-ции ВА в блоке не нашел шир. применения из-за большой продолж-сти пр-са.

Свойства и применение ПВА

ПВА предст. собой прозрачный полимер плотностью 1180—1190 кг/м3 без запаха и цвета. Полимер нетоксичен. Его ММ колеблется от 10 000 до 1600 000 в зав-сти от способа и условий полим-ции. ПВА имеет аморфную струк-ру. Теплостойкость по Вика составляет 37—38 °С, темп-ра стеклования 28 °С.

ПВА стоек к действию света при повышенной темп-ре (до 100 °С) и к темп. воздействиям. При 120 °С развивается необратимое пластическое течение. При назревании до 170 °С происх. деструкция ПВА, сопровождающаяся выделением укс. к-ты и образованием двойных связей в основной цепи. При этом под действием темп-ры и кислорода воздуха происходит сшивание макромолекул с образованием нерастворимого полимера.

ПВА как полярный полимер немного набухает в воде, разрушается под действием сильных к-т и щелочей. В присутствии водных р-ров к-т и щелочей при нагревании он легко гидролизуется в ПВС. ПВА хорошо растворяется во многих орг. раств-лях, хорошо совмещается с пластификаторами, с эфирами целлюлозы, с хлорированным каучуком, а также с некоторыми полиэфирами и ФФО. Модификация ПВА повышает его водостойкость и поверхностную твердость. ПВА обладает хорошими адгезионными св-вами. При введении пластификаторов в больш-ве случаев адгезионные св-ва улучшаются.

Твердый ПВА весьма ограниченно применяется для изготовления изделий из-за ползучести, невысокой твердости, низких теплостойкости и морозостойкости, недостаточной водо- и хим. стойкости. Введение наполнителей повышает теплостойкость ПВА. В наполненном виде он применяется для изготовления галантерейных изделий.

ПВА широко прим-ся в произв-ве лаков, красок и клеев. Он исп-ся также для поверхностной обработки кожи, бумаги, ткани, в произв-ве иск. кожи, в кач-ве добавки к цементу и т. д. Для склеивания и пропитки употребляют р-ры п-ра в летучих раств-лях (лаки) и водные эмульсии (латексы и дисперсии). В рез-те испарения раств-лей или воды и слипания ч-ц п-ра образ-ся пленка.

Лаки прим-ся для получения покрытий на поверхностях (в качестве защитных и декоративных пленок) в различных областях техники.

Для повышения водост-сти эмульсий в них добавл. пластификаторы, облад. повышенной водостойкостью. Кроме того, эмульсии получают из сополимеров ВА с др. м-рами: ВХ, эфирами акриловой, метакриловой и малеиновой к-т или с высшими сложными виниловыми эфирами.

Шир. примен. нашли сополимеры ВА с др. м-рами (ВХ, ММА, АН и др.).