- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

Модифицир. МлФО шир. прим-ся в лакокрасочной пром-сти. При модиф-ции они приобретают раств-мость в орг. раств-лях, способность совмещаться с различными пластификаторами, др. олигомерами и п-рами. Это особенно важно, т.к. лаковые пленки на основе МлФО, в том числе и модифицир., отлич-ся большой хрупкостью и плохой адгезией к различным материалам.

МлФО хорошо совмещаются с полиэфирами, иногда с добавкой карбамидоформальдегидных олигомеров. Лаки на основе таких совмещенных олигомеров, высыхающие при 80—110°С, образуют твердые блестящие пленки, стойкие к действию влаги и хим. реагентов (конц. HCl, разб.щелочи). Пленки выдерживают нагревание до 260 °С без заметного изменения св-в.

Модифицир. МлФО для лаков получают в 2 стадии. Сначала проводят конденсацию меламина с формальдегидом в щел. среде для получения гидроксиметилмеламинов и предотвращения образования олигомеров. Такие гидроксиметилмеламины этерифицируют спиртом в кислой среде, при этом одновременно с этериф-цией происходит полик-ция по гидроксиметильным группам и образование олигомеров. Т.к. при этериф-ции часть гидроксиметильных групп связывается спиртом и, следовательно, уже не участвует в образовании олигомера, для модиф-ции исп. пента- и гексагидроксиметилмеламины. В больш-ве случаев примен. пентагидроксиметилмеламин, т.к. гексагидроксиметилмеламин получается при большом избытке формальдегида, кот. может мешать дальнейшей р-ции. Реакц. спос-сть пентагидроксиметилмеламина несколько меньше, и его получают при меньшем избытке формальдегида. В кач-ве этерифицирующего агента можно исп-ть бутиловый, цетиловый спирты, гликоли, глицерин, маннит. Обычно применяется бутиловый спирт.

Получение модиф. МлФО аналог. получению модиф. карбамидоформальдегидных продуктов. Соотнош. исх. комп-тов — формальдегида, меламина и бутилового спирта составляет 8:1:8. В кач-ве Kat-ра на 2-ой стадии с-за исп-ся фталевый ангидрид (ФА) (3,5—4% от массы меламина).

Тех.пр-с проводят след. образом. В реактор загружают формалин, нейтрализуют его р-ром щелочи, после чего при перемешивании вводят меламин и нагревают реакц.смесь до 80 °С. 1-ая стадия получения гидроксиметилмеламинов считается законченной после того, как прореагирует 60% формальдегида. Затем, не прекращая перемешивания, постеп. загружают бутиловый спирт с растворенным в нем ФА. Пр-с ведут при 85-90 °С до тех пор, пока проба смеси, отобранной из реактора, не перестанет расслаиваться на 2 слоя - водный и олигомерный. Слой, содерж. олигомер, промывают теплой водой и сушат при остат. давлении 0,05-0,10 МПа. На стадии сушки отгоняют воду и частично бутиловый спирт до получения р-ра олигомера заданной вязкости. В такой р-р вводят либо пластификатор (напр., касторовое масло), либо р-р полиэфира (напр., р-р глифталевого олигомера в толуоле).

Изменяя соотн. МлФО и глифталевого олигомеров, можно в шир. пределах изменять твердость, эластичность и адгезию пленок. Лаковые пленки с наиб. благоприятным сочетанием твердости и эластичности получают из смесей, содержащих 55-80% глифталевых олигомеров.

Лакокрас. мат-лы на основе МлФО шир. примен. для окраски точных приборов, машин, механизмов, радиоаппаратуры. Для окраски холод-ков примен. нежелтеющие белые эмали. При изготовлении автомобильных лаков исп. спос-сть модиф. МлФО совмещаться с нитратом целлюлозы.

Совместная конденсация меламина и бензгуанамина с формальдегидом позволяет улучшить водостойкость и санит.-гигиен. св-ва олигомеров, что допускает их примен. для изготовления изделий, контактирующих с пищевыми продуктами. Для получения конденсационного р-ра к формалину в несколько приемов добавляют триэтиламин до достижения рН= 8,9-9,15 после чего загружают бензгуанамин и массу нагревают до 75-80°С. По достижении темп-ры помутнения 45-50 °С в р-цию вводят меламин и пр-с продолжают при 80-95°С до темп-ры помутнения пробы р-ра 8-14°С. После охлаждения до 50-60°С р-р имеет темп-ру помутнения 16-20°С. Полученный т.о. продукт предст. собой в основном смесь гидроксиметильных производных меламина и бензгуанамина и может храниться не более 10 ч.

Важными в технич. отношении олиг-рами явл. продукты совместной конд-ции меламина и карбамида или карбамида и фенола с формальдегидом. Напр., при взаим-вии карбамида и фенола с формальдегидом получают олиг-р, использ. для изготовления литейных стержней и форм, отверждаемых при комнатных темп-рах. Пр-с проводят по периодич. схеме с двойным Kat-ром (оксид магния и щелочь). После достижения на стадии сушки вязкости по ВЗ-4, равной 120-140 с, массу охлаждают до 50°С и добавляют карбамид. Через 30 мин в готовый олигомер в кач-ве стабилизирующей добавки вводят ацетон.

Продукт совместной конденсации меламина и карбамида с формальдегидом при мольном соотн. 1:1:5 исп. в кач-ве связующего в произв-ве отн. дешевого водостойкого декоративного слоистого пластика.

Пластмассы на основе МлФО

МлФО так же, как КФО, хор. раств-ся в воде, но не раств-ся в орг. раств-лях. При необх-сти их длительного хранения или транспортирования олиг-ры высушивают и размолотый порошок растворяют непосредственно перед исп-нием. Водные р-ры МлФО прим. в произв-ве древесностружечных и древесноволокнистых плит (г.о. продукты совместной конд-ции меламина и карбамида с формальдегидом), пресс-материалов с мин. (асбест, слюда) и орг. (сульфитная целлюлоза) наполнителями, в произв-ве слоистых пластиков, бумаги и в лакокрас. пром-сти (модиф. спиртами олиг-ры и их композиции с др. олиг-рами такими, как глифтали).

Пресс-материалы

Пресс-композиция на основе МлФО наз. аминопластом, или мелалитом. Технология его произв-ва аналог. получению аминопластов на карбамидоформальдегидном связующем. Схема пр-са получения мелалита непрер. способом предст. на рис. 31 с.34.

Р-р МлФО из емкости 1 подается в смеситель 2, куда из измельчителя 3 через дозатор 4 поступает наполнитель (сульфитная целлюлоза). Темп-ра в смесителе поддерживается = 80-90 °С. Из смесителя сырая масса по транспортеру поступает в ленточную сушилку 5, где сушится при темп- ре воздуха 150°С. Общая продолж-сть сушки составляет 1,5-2 ч. Высуш. композиция поступает в шаровую мельницу 6, в кот. вводят все остальные комп-ты рецептуры: белила, краситель, смазку, катализатор отверждения (ФА). Измельченный порошок поступает на вибросито 7 для рассева на фракции: 1-ая - готовый продукт, 2-ая - продукт, возвращаемый на повторный помол.

Пресс-изделия из мелалита должны отвечать следующим требованиям:

Возможны два способа проведения полимеризации в растворе, зависящие от того, растворим или нерастворим в растворителе образующийся полимер. По первому способу применяется растворитель, который растворяет и мономер, и полимер. Получаемый раствор полимера (лак) используют как таковой или полимер выделяют. По второму способу применяют растворитель, который растворяет мономер, но не растворяет полимер- Образующийся полимер выпадает в осадок. 3

Однако большое количество сточных вод, требующих очистки от токсичных мономеров, трудоемкость стадии сушки тонкодисперсного полимера ограничивают в ряде случаев возможности применения эмульсионного способа. Кроме того, недостатком способа является загрязнение полимера остатками эмульгатора и других добавок, что ухудшает его электрические свойства. 4

Полимеры, получаемые суспензионной полимеризацией по молекулярной массе и молекулярно-массовому распределению занимают, как правило, промежуточное положение между блочными и суспензионными полимерами. 4

Возможны два способа проведения полимеризации в растворе, зависящие от того, растворим или нерастворим в растворителе образующийся полимер. По первому способу применяется растворитель, который растворяет и мономер, и полимер. Получаемый раствор полимера (лак) используют как таковой или полимер выделяют. По второму способу применяют растворитель, который растворяет мономер, но не растворяет полимер. Образующийся полимер выпадает в осадок. 186

Однако большое количество сточных вод, требующих очистки от токсичных мономеров, трудоемкость стадии сушки тонкодисперсного полимера ограничивают в ряде случаев возможности применения эмульсионного способа. Кроме того, недостатком способа является загрязнение полимера остатками эмульгатора и других добавок, что ухудшает его электрические свойства. 187

Полимеры, получаемые суспензионной полимеризацией по молекулярной массе и молекулярно-массовому распределению занимают, как правило, промежуточное положение между блочными и суспензионными полимерами. 187

В пром-сти полиэтилен высокого давления (ПЭВД) получают полим-цией этилена, в конденсированной газовой фазе в присутствии радик. инициаторов при давлении 150-300 МПа и темп-ре 200-280°С. Получаемый ПЭ имеет плотность 920-930 кг/м3, среднемассовую ММ 80 000-500 000 и степень кристалличности 50-65%.

Регулирование плотности ПЭ и длины цепи осущ-ся варьированием условий полим-ции (давления и темп-ры), а также введением различных добавок (водорода, пропана, изобутана, спиртов, альдегидов, кетонов).

Высокое давление способствует сближению реагирующих мол-л и увеличению гомогенности реакц. среды. Р-ция протекает с выделением большого кол-ва тепла (96,4 кДж/моль или 3,7 МДж/кг); при адиаб. разогреве при увеличении конверсии этилена на 1% темп-ра в реакторе может повышаться на 12-13 град. Т.к. высокомолекулярный ПЭ образуется только при высокой конц-ции этилена, полим-цию осуществляют при выс. давлениях, при кот. плотность, а след-но, и конц-ция этилена в 450-500 раз больше, чем при атм. давлении. Пр-с проводят в конденсир. фазе м-ра в прис-вии кислорода или инициаторов радик. полим-ции.

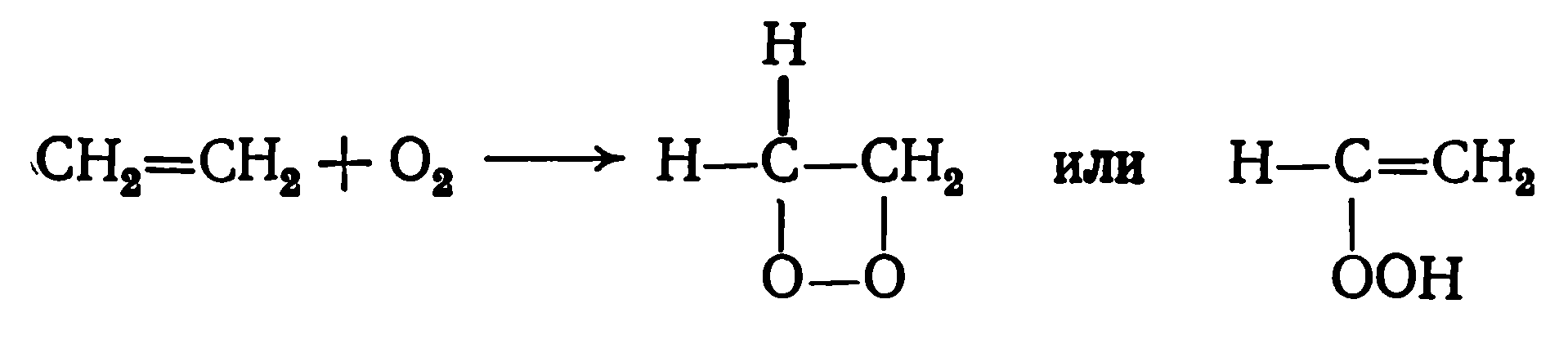

При взаимоде-вии этилена с кислородом образ-ся пероксидные или гидропероксидные соединения этилена:

Неустойчивая пероксидная связь —О—О— под действием тепла подвергается гомолитическому разрыву с образованием би- и монорадикалов: ОСН2—СН2О и СН2=СНО. Свободные радикалы инициируют полим-цию этилена.

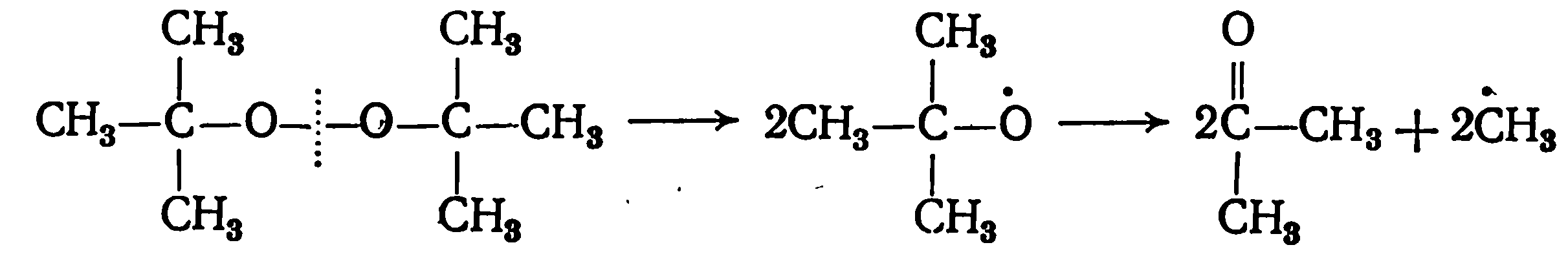

Если в кач-ве иниц-ров исп-ют орг. пероксиды, то они, разлагаясь при соответствующих темп-рах, также образуют два радикала. Например, распад ди-трет- бутилпероксида происходит по схеме

Возможны два способа проведения полимеризации в растворе, зависящие от того, растворим или нерастворим в растворителе образующийся полимер. По первому способу применяется растворитель, который растворяет и мономер, и полимер. Получаемый раствор полимера (лак) используют как таковой или полимер выделяют. По второму способу применяют растворитель, который растворяет мономер, но не растворяет полимер- Образующийся полимер выпадает в осадок. 3

Однако большое количество сточных вод, требующих очистки от токсичных мономеров, трудоемкость стадии сушки тонкодисперсного полимера ограничивают в ряде случаев возможности применения эмульсионного способа. Кроме того, недостатком способа является загрязнение полимера остатками эмульгатора и других добавок, что ухудшает его электрические свойства. 4

Полимеры, получаемые суспензионной полимеризацией по молекулярной массе и молекулярно-массовому распределению занимают, как правило, промежуточное положение между блочными и суспензионными полимерами. 4

Возможны два способа проведения полимеризации в растворе, зависящие от того, растворим или нерастворим в растворителе образующийся полимер. По первому способу применяется растворитель, который растворяет и мономер, и полимер. Получаемый раствор полимера (лак) используют как таковой или полимер выделяют. По второму способу применяют растворитель, который растворяет мономер, но не растворяет полимер. Образующийся полимер выпадает в осадок. 186

Однако большое количество сточных вод, требующих очистки от токсичных мономеров, трудоемкость стадии сушки тонкодисперсного полимера ограничивают в ряде случаев возможности применения эмульсионного способа. Кроме того, недостатком способа является загрязнение полимера остатками эмульгатора и других добавок, что ухудшает его электрические свойства. 187

Полимеры, получаемые суспензионной полимеризацией по молекулярной массе и молекулярно-массовому распределению занимают, как правило, промежуточное положение между блочными и суспензионными полимерами. 187

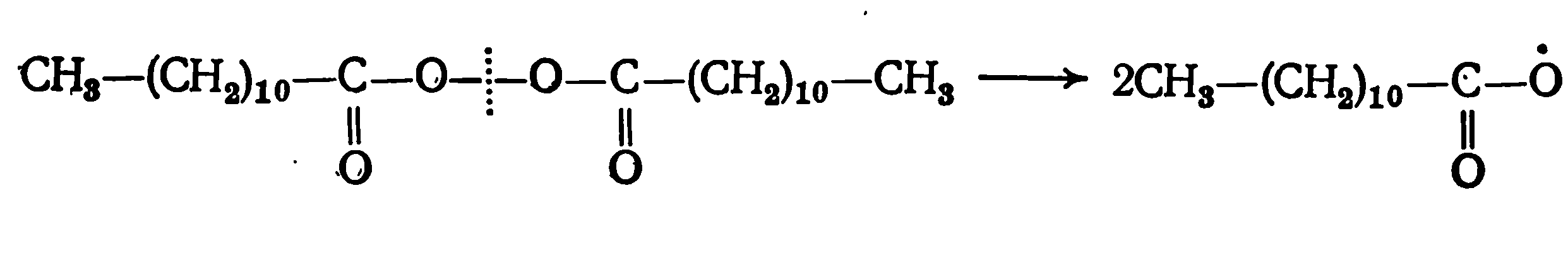

Аналогично распадается и пероксид лаурила

Образовавшиеся при распаде иниц-ров свободные радикалы (R), инициирующие полим-цию, входят в состав п-ра и, след-но, расходуются в пр-сах полим-ции. Кол-во иниц-ра, вызывающее полим-цию этилена, относительно невелико и составляет тысячные доли процента от массы м-ра. В частности, конц-ция иниц-ра кислорода составляет всего 0,002-0,008% (об.).

Эффективность полим-ции этилена обусловлена выс. скоростью р-ции, св-вами образующегося ПЭ, а также степенью конверсии м-ра за один проход. Она г.о. зав. от темп-ры, давления, конц-ции иниц-ра и времени пребывания м-ра в реакторе.

С повышением темп-ры возрастают скорость полим-ции и степень конверсии м-ра, но уменьшается ММ полимера. С повышением темп-ры увел-ся кол-во двойных связей в ПЭ и степень его разветвленности.

При увеличении давления возрастают скорость полим-ции и степень конверсии м-ра, а также ММ и плотность ПЭ, улучшаются физико-мех. св-ва продукта.

Для повышения конверсии этилена в ПЭ в зону р-ции иногда вводят новую порцию иниц-ра, что позволяет увеличить выход продукта с единицы объема реакционного пространства.

Аппаратурное оформление процесса получения ПЭВД (низкой плотности).

В пром-сти для произв-ва ПЭВД применяются в основном 2 типа установок, различающихся конструкцией реактора для полим-ции этилена. Реакторы предст. собой либо трубчатые аппараты, работающие по принципу ид. вытеснения, либо вертик. цилиндрические аппараты с перемешивающим устройством - автоклавы с мешалкой, работающие по принципу ид. смешения.

Для получения ПЭ с достат. выс. ММ и плотностью полим-цию проводят при выс. давлениях. Это диктует необходимость применения толстостенных металлических труб и аппаратов с ограниченной поверхностью теплообмена. Кроме того, этилен имеет самую высокую теплоту полим-ции среди м-ров олефинового ряда (96,4 кДж/моль), что требует эффективного теплоотвода.

Для обеспечения выс. скоростей пр-са (и тем самым высокой производит-сти реактора при ограниченном объеме реакц. пространства) полим-цию проводят при макс. допустимых темп-рах - ≈ 200-300 °С. Верхний температурный предел зав. от рабочего давления в реакторе и ограничен условиями взрывобезопасности (из-за возможности разложения этилена при критических темп-рах), заданной ММ и ММР.

Пр-сы полим-ции в трубчатом реакторе и автоклаве различаются температурным режимом и временем пребывания реакц. массы в аппарате. ПЭВД, получаемый в аппаратах разного типа, несколько различается по св-вам.

Производство ПЭВД в трубчатом реакторе

Промышленные трубчатые реакторы-полимеризаторы предст. собой послед-но соединенные теплообменники типа «труба в трубе». Трубки реактора имеют переменный диаметр (50-75 мм). Отдельные звенья «трубчатки» соединяют массивными полыми плитами - ретурбентами или калачами. Трубы и калачи снабжены рубашками, послед-но соедин. между собой. В кач-ве теплон-ля для подогрева этилена и отвода избыт. тепла применяют перегретую воду с темп-рой 190-230 °С, кот. поступает в рубашку трубчатого реактора противотоком к этилену и к потоку реакц массы. Применение выс. темп-р необходимо для предотвращения образования пленки п-ра на стенках труб. Для поддержания пост. температурного режима в реакторе и обеспечения эффективного теплосъема проводится доп. ввод этилена и иниц-ра в различные зоны по длине реактора. Многозонный реактор более производителен, чем однозонный. Однозонный реактор при макс. темп-ре р-ции (300°С) обеспечивает 15-17% превращения этилена за 1 проход. Двухзонный реактор достигает при этой же темп-ре 21-24% превращения. В трехзонном реакторе при 2 боковых вводах (в 1-ую зону подается 50% газа, а во 2-ую и 3-ью по 25%) степень превращения увел-ся до 26-30%. Производит-сть четырехзонного аппарата по сравнению с трехзонным увел-ся незначительно.

Для получения пост. пок-лей св-в ПЭа необходимо поддерживать темп-ру в реакторе по зонам на одном уровне.

Производит-сть реактора зав. от его размеров, поэтому в наст. время прим-ся трубчатые реакторы с разл. длиной труб и диаметром. Для реакторов большой единичной мощности длина труб достигает 1000 м и более. Единичная мощность полимеризационных агрегатов достигает в наст. время 75 тыс. т/год.

Тех.пр-с произв-ва ПЭВД в трубчатом реакторе состоит из стадий смешения свежего этилена с возвратным газом и кислородом, двухкаскадного сжатия газа, полим-ции этилена в конденсированной фазе (плотность этилена 400-500 кг/м3), разделения ПЭВД и непрореагировавшего этилена, поступающего в рецикл, грануляции продукта. Для окрашивания, стабил-ции и наполнения в ПЭВД вводят соотв. добавки, после чего его расплавляют и гранулируют.

На рис.1 приведена принцип. схема получения ПЭВД в трубчатом реакторе непрер. способом.

Рис.1. Схема процесса производства полиэтилена высокого давления в газовой фазе:

1 — коллектор; 2 — смеситель этилена НД; 3 — компрессор первого каскада; 4 — смеситель этилена ВД; 5 — компрессор второго каскада; 5 —трубчатый реактор; 7 —отделитель ВД; 8 — отделитель НД; 9 — гранулирующий агрегат; 10 — вибросито; 11, 14 — циклонные сепараторы; 12, 15 — холодильники; 13, 16 — фильтры; 17 — компрессор предварительного сжатия.

Из цеха газоразделения свежий этилен под давлением 0,8-1,1 МПа поступает в коллектор 1 и затем в смеситель 2, в котором смешивается с возвратным этиленом низкого давления (НД). Далее в поток вводят кислород и смесь поступает в трехступенчатый компрессор 1-ого каскада 3, где сжимается до 25 МПа. После каждой ступени сжатия этилен охлаждается в холодильниках, отделяется от смазки в сепараторах, а затем поступает в смеситель 4, в кот. смешивается с возвратным этиленом ВД из отделителя 7. Затем смесь направляется в двухступенчатый компрессор 5 2-ого каскада, где сжимается до 245 МПа. После 1-ой ступени сжатия этилен охлаждается в холод-ке, очищается от смазки в сепараторах, а после 2-ой ступени при темп-ре ≈ 70°С (без охлаждения) по трем вводам поступает в трубчатый реактор 6 на полим-цию.

Реактор-полимеризатор состоит из трех зон, перед каждой зоной имеется теплообменник для подогрева газа или реакц. смеси в зав-сти от применяемого иниц-ра до 120-190 °С. В конце третьей зоны имеется холодильник, в кот. реакц. масса охлаждается до 200-250 °С (теплообменники и холодильник на схеме не показаны).

Полим-цию этилена в трубчатом реакторе проводят по режиму:

Температура, °С 190—250

Давление, МПа 245

Концентрация кислорода, % 0,002—0,008

Степень конверсии этилена за цикл, % 26—30

Суммарная степень конверсии этилена, % ...95-98

Из трубчатого реактора 6 смесь непрореагировавшего м-ра с п-ром через редукционный вентиль под давлением 24,5-26,3 МПа поступает в отделитель ВД, в кот. за счет разности плотностей этилена и ПЭ происх. их разделение. Непрореагировавший этилен из верхней части отделителя ВД 7 направляется в циклонные сепараторы 11 и холодильники 12, где от этилена отделяются унесенные ч-цы ПЭ. Затем этилен охлаждается, поступает на смешение со свежим газом в смеситель 4 и возвращается в цикл.

Расплавленный ПЭ из нижней части отделителя ВД 7 через дросселирующий вентиль направл-ся в отделитель НД 5, в кот. поддерживается давление 0,15-0,59 МПа. Расплав ПЭ, освобожденный от остатков растворенного этилена при 180-190 °С, через загрузочный штуцер направл-ся в гранулирующие агрегаты 9.

Этилен из отделителей НД 8 и после очистки и охлаждения в циклонном сепараторе 14, холод-ке 15 и фильтре 16 поступает в компрессор предварительного сжатия (0,9-1,7 МПа) 17, затем в коллектор 1 свежего этилена и возвращается в цикл.

В грануляторы 9 непрерывно подается стабилизирующая смесь (фенил-, -нафтиламин с дифенил-n-фенилендиамином) и др. добавки. ПЭ, смешанный со стабилизатором, направл-ся на грануляцию. Для быстрого охлаждения гранул в гранулирующую головку подается обессоленная вода. Охлажденные до 60-70°С гранулы ПЭ выносятся водой на вибросито 10, на кот. после удаления основного кол-ва влаги подается теплый воздух для окончательной сушки. Готовый ПЭ упаковывают в мешки или направляют на конфекционирование.

ПЭВД выпускается в натур. виде или окрашенным в различные цвета.

При получении ПЭВД в трубчатом реакторе применение кислорода в кач-ве иниц-ра обеспечивает приемлемую в данном пр-се скорость р-ции при темп-рах реакц. смеси 180-200 °С.

Сильноэкзотермический хар-р пр-са приводит к тому, что темп-ра массы по длине реактора повыш-ся (неизотермический пр-с), достигая к концу р-ции 240-250С. Макс. темп-ра и конверсия зав. от конц-ции иниц-ра и давления (переменные пар-ры).

Общее кол-во тепла, отбираемое через стенку, сост. около 30% всего тепловыделения. Это обусловлено сравнительно низким коэффициентом теплопередачи, кот. определяется ограниченной поверхностью теплообмена. В рез-те в трубчатом реакторе достигается конверсия 26-30%.

Для повышения степени конверсии этилена в трубчатых реакторах необходим доп. ввод свежего этилена, содержащего иниц-р. При определенном соотношении потоков темп-ру реакц. смеси можно понизить до 200°С и за счет свежего иниц-ра вновь начать р-цию. Варьируя параметры пр-са, получают шир. гамму продуктов с плотностью 916-935 кг/м3 и пок-лем текучести расплава от 0,2 до 200 г/10 мин.

Производство полиэтилена высокого давления в автоклаве с мешалкой

Промышленные автоклавы предст. собой вертикальные толстостенные аппараты непрерывного действия с винтовой мешалкой, расположенной по высоте аппарата, и с наружной охлаждающей рубашкой. Обычно такие реакторы имеют высоту около 6 м, диаметр ≈300 мм, емкость 0,5 м3. Их изготавливают из специальной высококачественной стали. Производительность реактора составляет 15000 т/год полиэтилена.

При получении ПЭВД в автоклаве с мешалкой в качестве инициатора полим-ции применяют пероксид ди-трет-бутила, пероксид лаурила и трет-бутилпербензоат, которые вводятся в виде 4-25%-ного р-ра в очищенных парафиновых маслах. Полим-цию этилена проводят по режиму:

Температура, °С 250-270

Давление, МПа 196-245

Концентрация инициатора, % 0,2—0,4

Степень конверсии этилена, % 15—19

При необходимости автоклавный реактор можно разделить перегородками на три зоны. В каждой зоне устанавливается своя темп-ра и используется свой инициатор. При этом варьирование конфигурации мешалки, частоты ее вращения, распределения газа в зонах реактора, выбор инициатора, его концентрация и распределение по зонам дает возможность получать полимеры с заданными св-вами.

При проведении полим-ции в автоклаве время пребывания этилена в реакторе составляет около 2 мин. Выделение тепла через стенку аппарата практически отсутствует. Фактически реактор работает в адиабатич. режиме. Выделяющаяся теплота р-ции расходуется на подогрев свежего этилена, поступающего в реактор после предварительного охлаждения до 35-40 °С. Глубина превращения мономера (конверсия) определяется в адиабатич. процессе разностью темп-р на выходе и входе в реактор. Макс. темп-ра процесса (при получении ПЭВД с миним. ММ) при рабочем давлении 196 МПа может достигать 250°С. Соответственно макс. конверсия составляет 19%. При получении более высокомолекулярного продукта необходимо понижать темп-ру процесса (и одновременно конверсию), уменьшая количество инициатора, подаваемого в реактор. Интенсификация процесса на действующих установках за счет увеличения частоты вращения мешалки автоклава от 1000 до 1500 об/мин позволяет повысить скорость подачи этилена в реактор на 20-30% и увеличить производительность реактора. При этом достигается лучшее распределение инициатора в массе мономера.

Благодаря сравнительно однородному температурному полю в реакторе смешения получаемый продукт имеет относительно узкое молекулярно-массовое распределение.

Трубчатый реактор имеет ряд преимуществ по сравнению с автоклавным.

Во-первых, в трубчатом реакторе осуществляется больший теплосъем через стенку, чем в автоклаве, поэтому полим-ция протекает по иному режиму. Конверсия этилена в ПЭ в автоклаве ниже (чисто адиабатич. режим), поскольку адиабатич. составляющая суммарного выхода продукта в трубчатом реакторе существенно меньше (перепад темп-р всего 70°С по сравнению с 200-220°С в автоклаве). Однако наличие температурного профиля по длине трубчатого реактора позволяет получать продукт с более широким ММР, что важно при произв-ве пленок, некоторых сортов кабельных покрытий и др.

Во-вторых, при полим-ции в трубчатом реакторе можно использовать в качестве инициатора дешевый кислород, т. е. исключить подачу парафинового масла с пероксидным инициатором.

Подача различных инициаторов в разные зоны реактора позволяет варьировать св-ва получаемого ПЭ.

Билет 11