- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

3. Полиуретан.

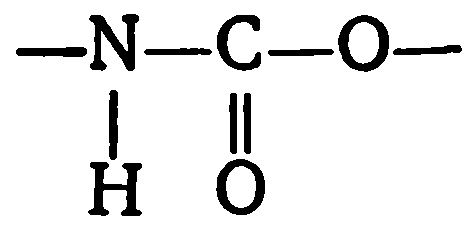

Полиуретанами называют высокомолекулярные соединения, содержащие в основной цепи макромолекулы уретановые группировки

Наиболее распространенным методом синтеза полиуретанов является ступенчатая (миграционная) полимеризация ди- или полиизоцианатов с соединениями, содержащими две или несколько гадроксильных групп. В качестве таких гидроксилсодержащих соединений чаще всего используют простые или сложные полиэфиры. Получаемые в этом случае полиуретаны называют полиэфируретанами.

В настоящее время производство полиуретанов растет очень быстрыми темпами и достигло значительных масштабов, особенно в технически развитых странах.

Сырье для получения полиуретанов

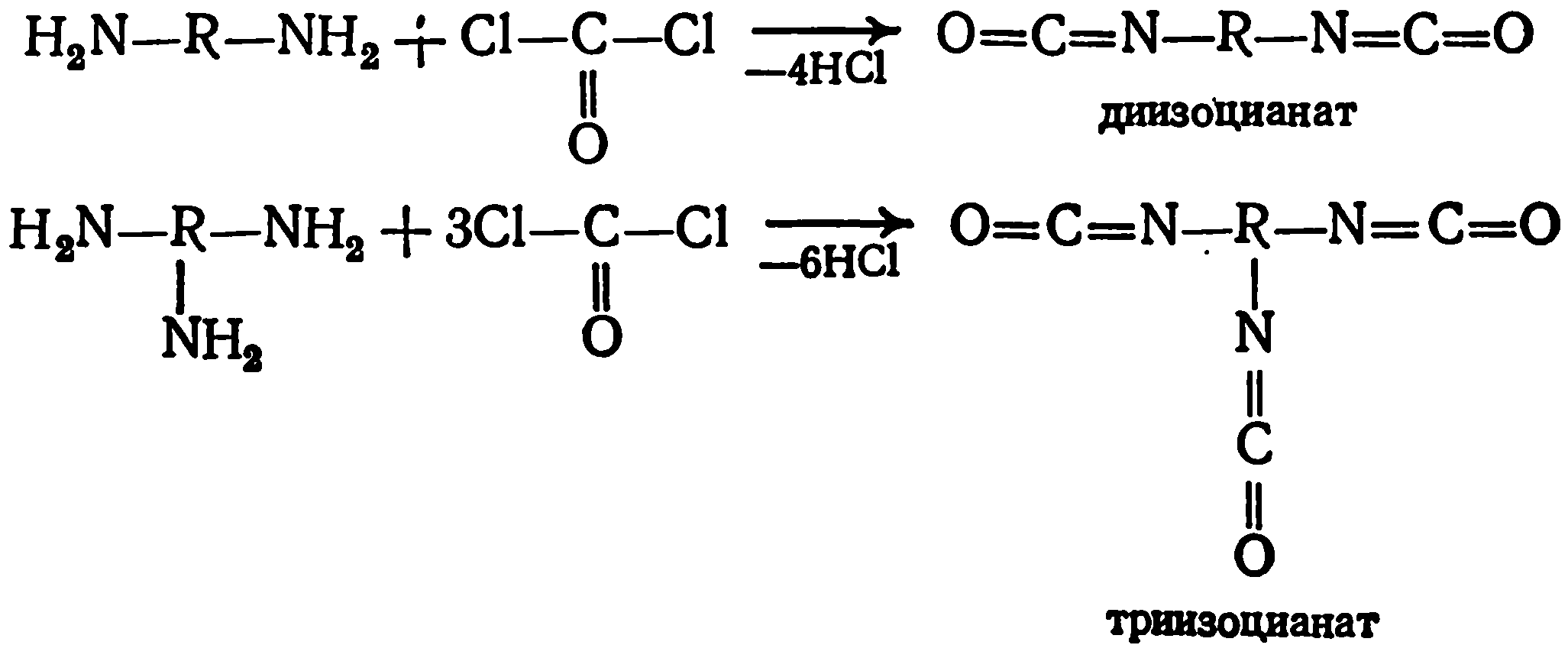

Изоцианаты. Промышленные способы получения алифатических и ароматических ди- и триизоцианатов основаны на фосгенировании соответствующих ди- и триаминов:

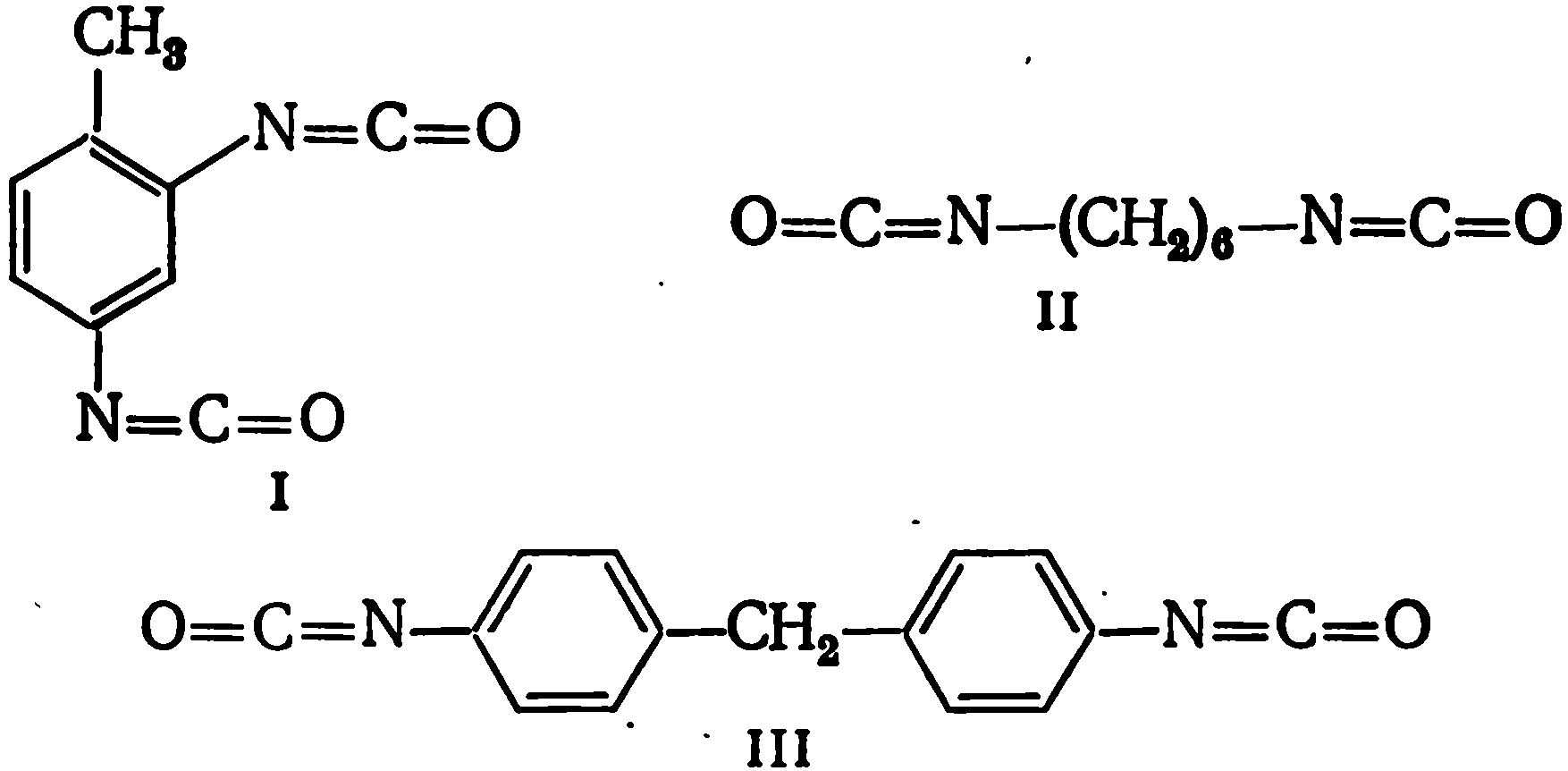

Наиболее широкое применение в производстве полиуретанов находят то. луилен-2,4-диизоцианат (I), гексаметилендиизоцианат (II) и 4,4'-дифенилме, тандиизоцианат (III):

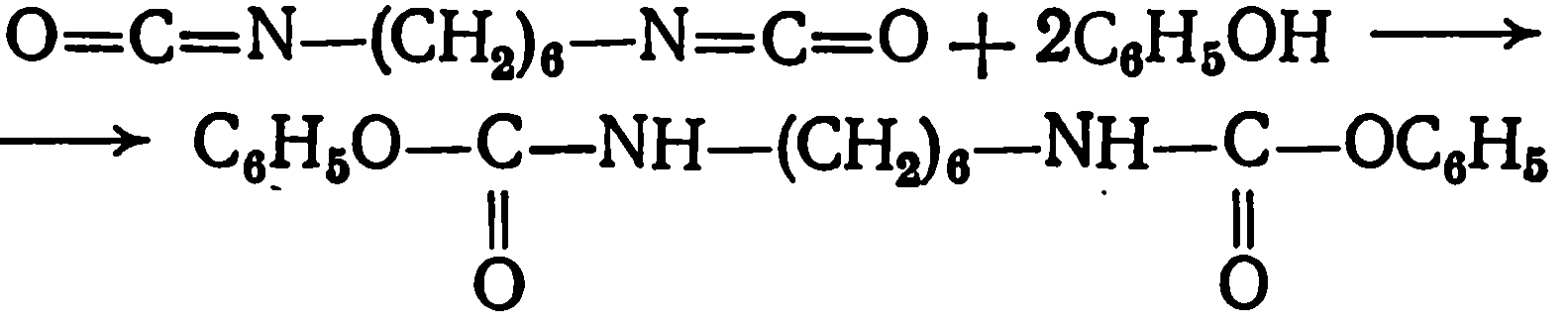

Иногда изоцианаты переводят в «скрытую» форму. Такие «скрытые», или «блокированные», изоцианаты получаются, например, при взаимодействии изоцианатов с фенолами:

При нагревании до температуры выше 100 °С эти соединения распадаются на исходные компоненты. В качестве нелетучих «скрытых» полиизоциана- тов применяют также продукты взаимодействия изоцианатов с триметилол- пропаном, капролактамом, фталамидом, 2-меркаптобензтиазолом и др.

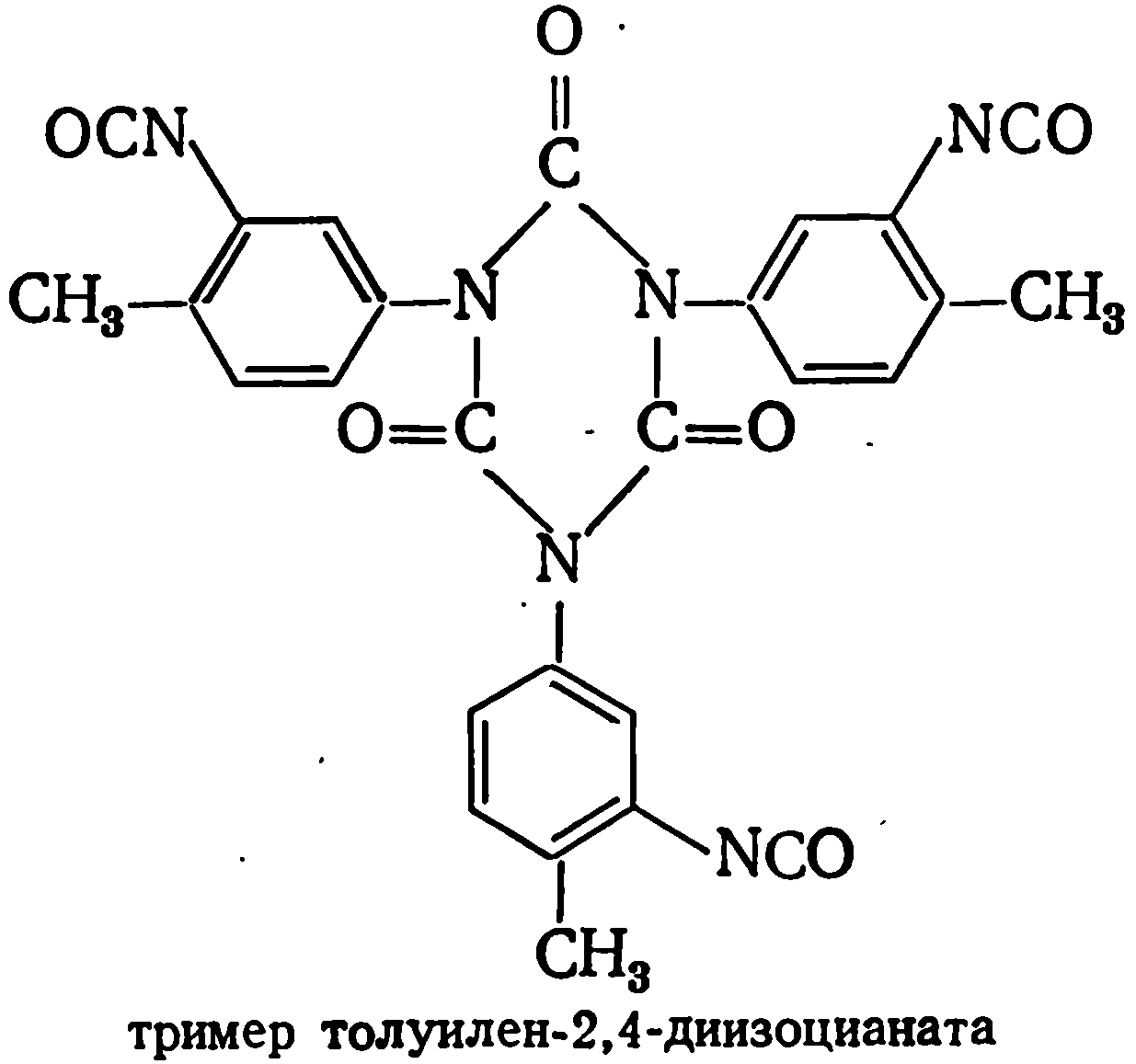

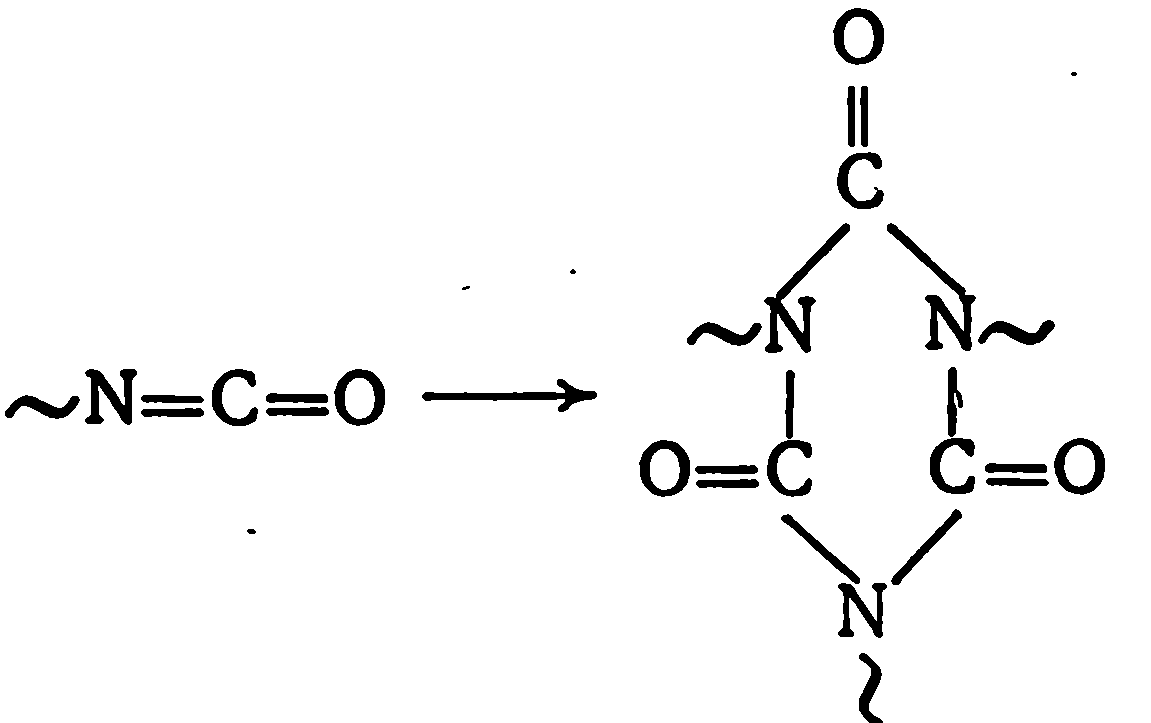

В качестве исходных соединений с изоцианатными группами в последнее время используют продукты олиго- и циклотримеризацин диизоцианатов*. Например, олигомеры и тримеры изоцианатов

при реакции с гликолями, простыми и сложными полиэфирами образуют полиуретаны сетчатого строения. Использование олигомеров и тримеров изоцианатов имеет ряд технологических преимуществ, обусловленных их пониженной летучестью (меньшей, чем у диизоцианатов). При этом получают полиуретаны с более высокой теплостойкостью.

Гидррксилсодержание соединения. В качестве гидроксилсодержащих соединений используют простые и сложные полиэфиры, простые политноэфиры, полиацетали, касторовое масло и его производные, а также низкомолекулярные гликоли.

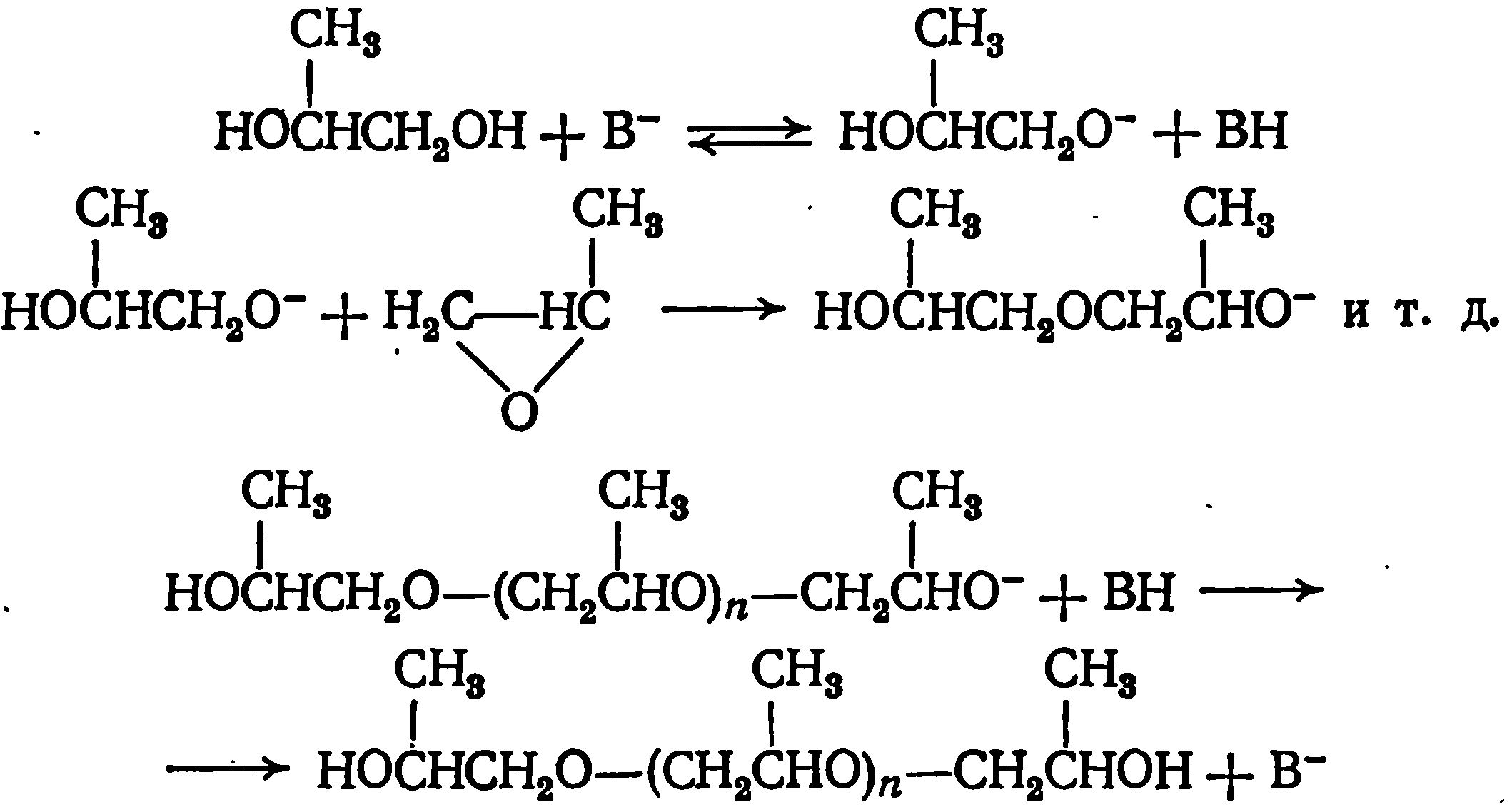

Полиоксипропилендиол — простой полиэфир с концевыми гидрюксильны- ми группами — получают полимеризацией пропиленоксида в присутствии ще дочей или алкоголятов щелочных металлов. В качестве исходного гидроксилсодержащего соединения используют пропиленгликоль или дипропиленгли коль. Полимеризация протекает по схеме:

где В- — гидроксил- или алкоголят-ион.

Полиоксипропилентриолы получают из пропиленоксида и низкомолекулярных тр.ехатомных спиртов — триметилолпропана, глицерина и гексантрио- ла-1,2,6 — в присутствии щелочи или алкоголята соответствующего спирта. На основе пропиленоксида или смеси этиленоксида и пропиленоксида и многоатомных спиртов (пентаэритрита, сорбита, маннита, левоглюкозана, дуль- цита и др.) получают полифункциональные простые полиэфиры, содержащие более трех гидроксильных групп. В качестве гидроксилсодержащих соединений используют также простые полиэфиры, получаемые путем полимеризации тетрагидрофурана, совместной полимеризацией тетрагидрофурана с пропиленоксидом.

Для синтеза сложных полиэфиров обычно используют адипиновую и се- бациновую кислоты, фталевую кислоту и ее ангидрид, а из многоатомных спиртов — диолы (этилен-, пропилен- и диэтиленгликоли) и триолы (глицерин, гексантриол-1,6,6 и триметилолпропан). Введение избытка многоатомного спирта приводит к обрыву цепи и получению низкомолекулярного полиэфира с высоким содержанием гидроксильных групп. При небольшом избытке многоатомного спирта получаются продукты более высокой молекулярной массы с уменьшенным содержанием гидроксильных групп. В производстве полиуретанов применяют в основном сложные полиэфиры молекулярной массы 800—2100.

Из низкомолекулярных гликолей наибольшее применение в производстве полиуретанов нашел бутиленгликоль. На основе гликолей, содержащих л-фе- ниленовые и 1,4-циклогексиленовые группы, можно получать полиуретаны с повышенной температурой плавления и большей водостойкостью, но они не нашли широкого применения в технике.

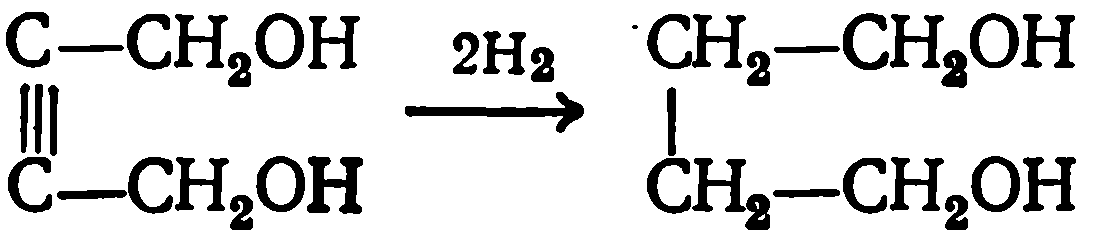

В промышленности бутиленгликоль (бутандиол-1,4) получают гидрированием бутиндиола-1,4, в водном растворе при 20—30 МПа и 110—-130°С над катализатором Ni/Cu/Mg/Si02.

Особенности процессов синтеза полиуретанов

Процесс образования полиуретанов может протекать кдк в массе, так и в среде растворителей (хлорбензол, толуол, диметил- формамид и др.)

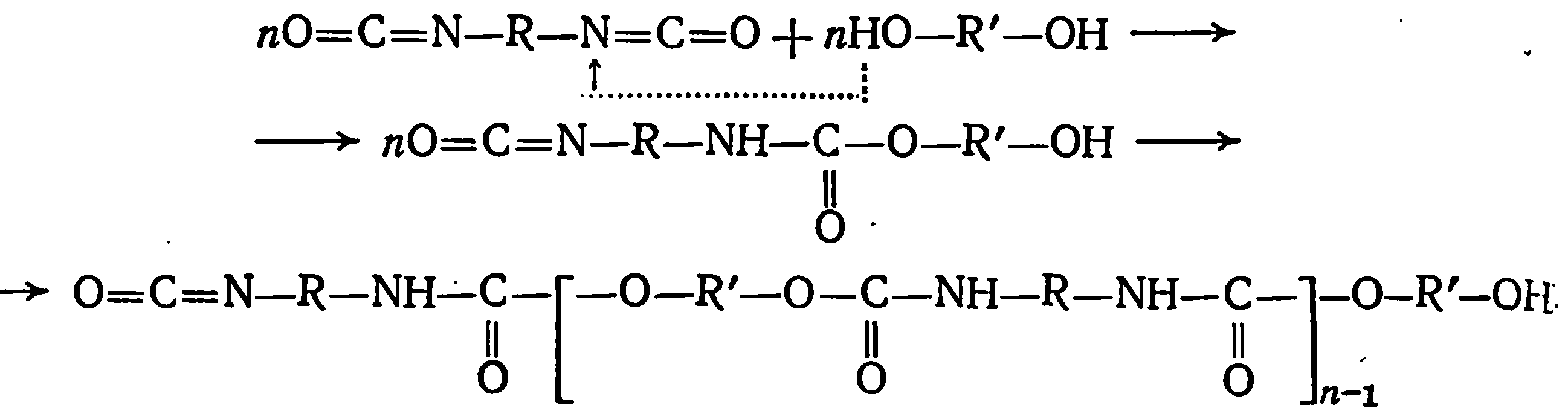

При взаимодействии бифункциональных мономеров, например диизоцианатов и гликолей, образуются полимеры линейного строения:

При взаимодействии мономеров с функциональностью больше двух образуются полимеры разветвленного или пространственного строения.

Синтез полимера на основе гексаметилендиизоцианата и бутиленгликоля проводят следующим образом.

В реактор, снабженный рубашкой и мешалкой, загружают бутиленгликоль, нагревают его до 85—90 °С в атмосфере азота при интенсивном перемешивании и затем добавляют небольшими порциями в течение 30—60 мин гексаметилендиизоцианат. После окончания экзотермической реакции температуру повышают и образовавшийся полимер выдерживают при 190—210 °С до полного завершения реакции. Процесс контролируют по вязкости расплава или раствора пробы в м-крезоле.

По окончании реакции полимер вакуумируют (остаточное давление 2,6—5,2 кПа) для удаления пузырьков газа выдавливают из реактора сжатым азотом в виде ленты, охлаждают, дробят на куски и высушивают.

Синтез линейного полиуретана в смеси растворителей (хлорбензола и дихлорбензола) проводят следующим образом.

Раствор бутиленгликоля нагревают до 60 °С, после чего постепенно добавляют эквимольное количество гексаметилендиизоцианата и нагревают реакционную смесь до кипения. Затем смесь выдерживают в течение 4—5 ч при температуре кипения. Образовавшийся полимер выпадает в осадок в виде порошка или хлопьев; его отфильтровывают, обрабатывают острым паром для удаления остатков растворителей и высушивают в вакууме при 65 °С.

Свойства и применение полиуретанов

В зависимости от природы исходных компонентов и строения макромолекул полиуретаны могут быть термопластичными и термореактивными, а изделия — пластичными и хрупкими, мягкими и твёрдыми.

Линейные полиуретаны на основе низкомолекулярных гликолей обладают способностью к волокнообразованию; при вытяжке за счет ориентации макромолекул и увеличения степени кристалличности полимера происходит упрочнение волокон.

Прочность линейных полиуретанов обусловлена в значительной степени наличием водородных связей, возникающих между лолярными карбонильными и иминными группами соседних макромолекул. Уменьшение количества таких межмолекулярных водородных связей способствует снижению степени кристалличности полимера, а следовательно и снижению его температуры размягчения и механической прочности.

Атомы кислорода в главных цепях полиуретанов вызывают снижение температуры плавления (размягчения) линейных полиуретанов и улучшают их растворимость в органических растворителях. Присутствие атомов кислорода в цепи придает полиуретанам эластичность (гибкость) и, следовательно, улучшает перерабатываемость в изделия. Полиуретаны имеют низкое злагопоглощение, достаточную морозостойкость, хорошие адгезионные свойства и высокую износостойкость. Все эти свойства обусловили широкое применение полиуретанов в народном хозяйстве.

Из полиуретанов изготовляют эластичные, стойкие к старению волокна и пленки. Для получения защитных покрытий и эмалирования проводов, в производстве мебели и обуви используют полиуретановые клеи и лаки, обладающие высокой теплостойкостью, водо- и атмосферостойкостью. Находят применение полиуретановые компаунды — многокомпонентные системы, наполненные минеральными или органическими наполнителями, перерабатываемые методом свободной заливки и не требующие обычно для отверждения дополнительного нагрева. Полиуретановые эластомеры на основе олигомерных простых и сложных полиэфирполиолов с молекулярной массой 1000—3000 обладают масло- и бензостойкостью, высокой эластичностью, сочетающейся с довольно большой прочностью (относительное удлинение при разрыве 500—1000%, разрушающее напряжение при растяжении 19,6—49,0 МПа). Полиуретановые эластомеры отличаются высокой стойкостью к истиранию, что очень важно при эксплуатации таких изделий, как шины, конвейерные ленты для горнодобывающей промышленности и т. п.

Однако основное применение полиуретаны находят в производстве пенополиуретанов.

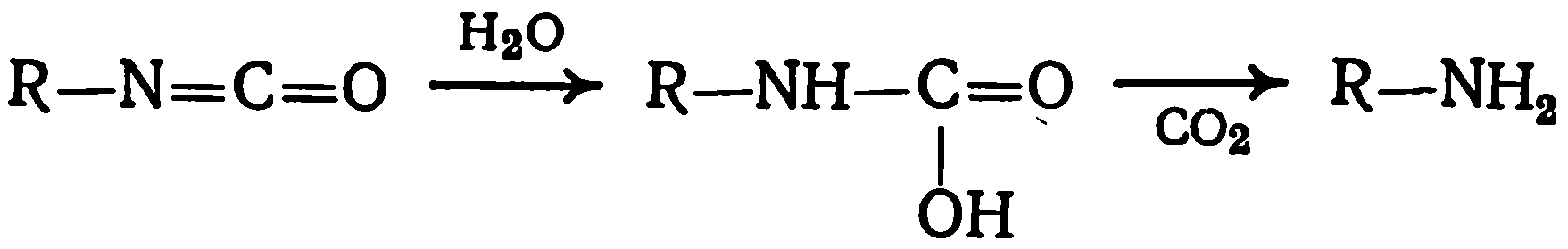

Пенополиуретаны получают взаимодействием ди- или полиизо- цианатов с простыми или сложными гидроксилсодержащимй полиэфирами в присутствии воды и катализаторов. Вспенивающим агентом служит диоксид углерода, выделяющийся в результате реакции изоцианатов с водой.

В качестве катализаторов в большинстве случаев применяют третичные амины и оловоорганические соединения. Кроме указанных компонентов в рецептуры пенопластов вводят вспомогательные вещества — стабилизаторы пены, дополнительные вспенивающие агенты (например, фреоны), красители и др.

Пенополиуретаны можно разделить на две группы: эластичные пенопласты на основе полиэфиров линейного или слегка разветвленного строения и жесткие пенопласты на основе сильно разветвленных полиэфиров, образующих полимеры с большей степенью сшивания.

Плотность вспененных полиуретанов регулируют, изменяя содержание воды. Чем больше вводится воды, тем меньше кажущаяся плотность пены. Например, при получении эластичных пенополиуретанов с кажущейся плотностью 32 кг/м3 приблизительно 75% изоцианатных групп реагирует с водой и лишь около 25% взаимодействует с гидроксильными группами полиэфира.

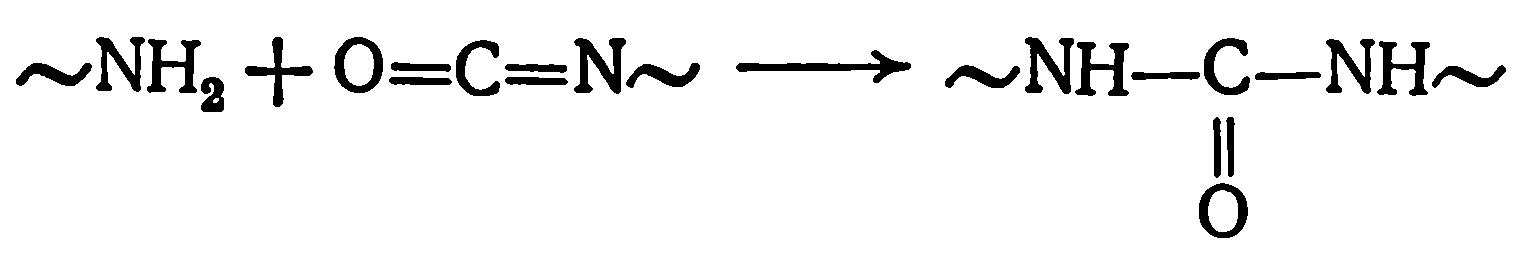

В результате протекания побочных реакций при синтезе пенополиуретанов наряду с уретановыми образуются и другие связи. Так, первичная аминогруппа, образующаяся при взаимодействии изоцианатов с водой, способна вступать в Реакцию с изоцианатной группой:

Продуктом реакции является замещенный карбамид, который содержит подвижный атом водорода при азоте и способен взаимодействовать с изоцианатами, вследствие чего при повышенной температуре может происходить сшивание отдельных макромолекул полимера («карбамидное» сшивание):

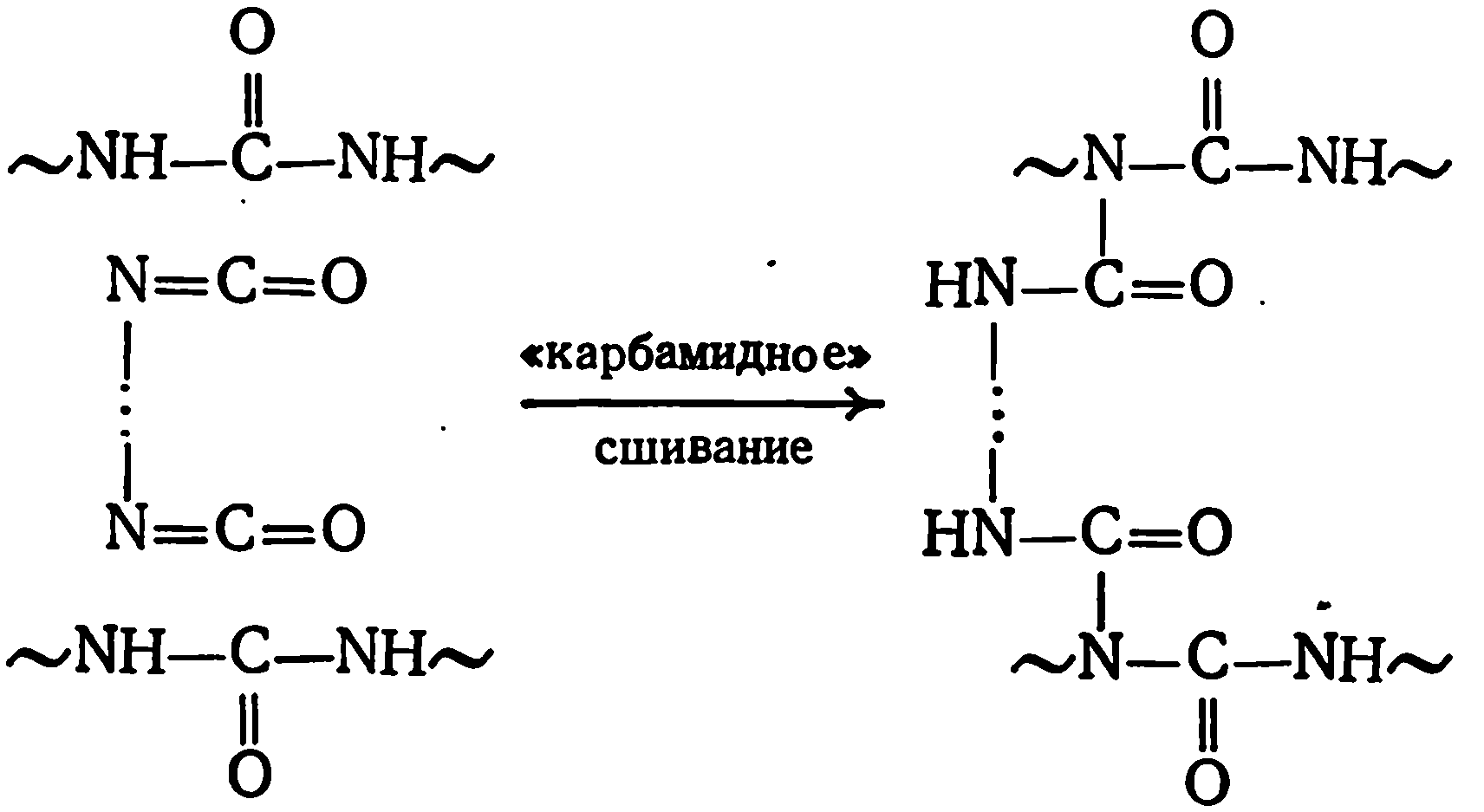

Поперечные связи могут образовываться также при взаимодействии изоцианатных и уретановых групп:

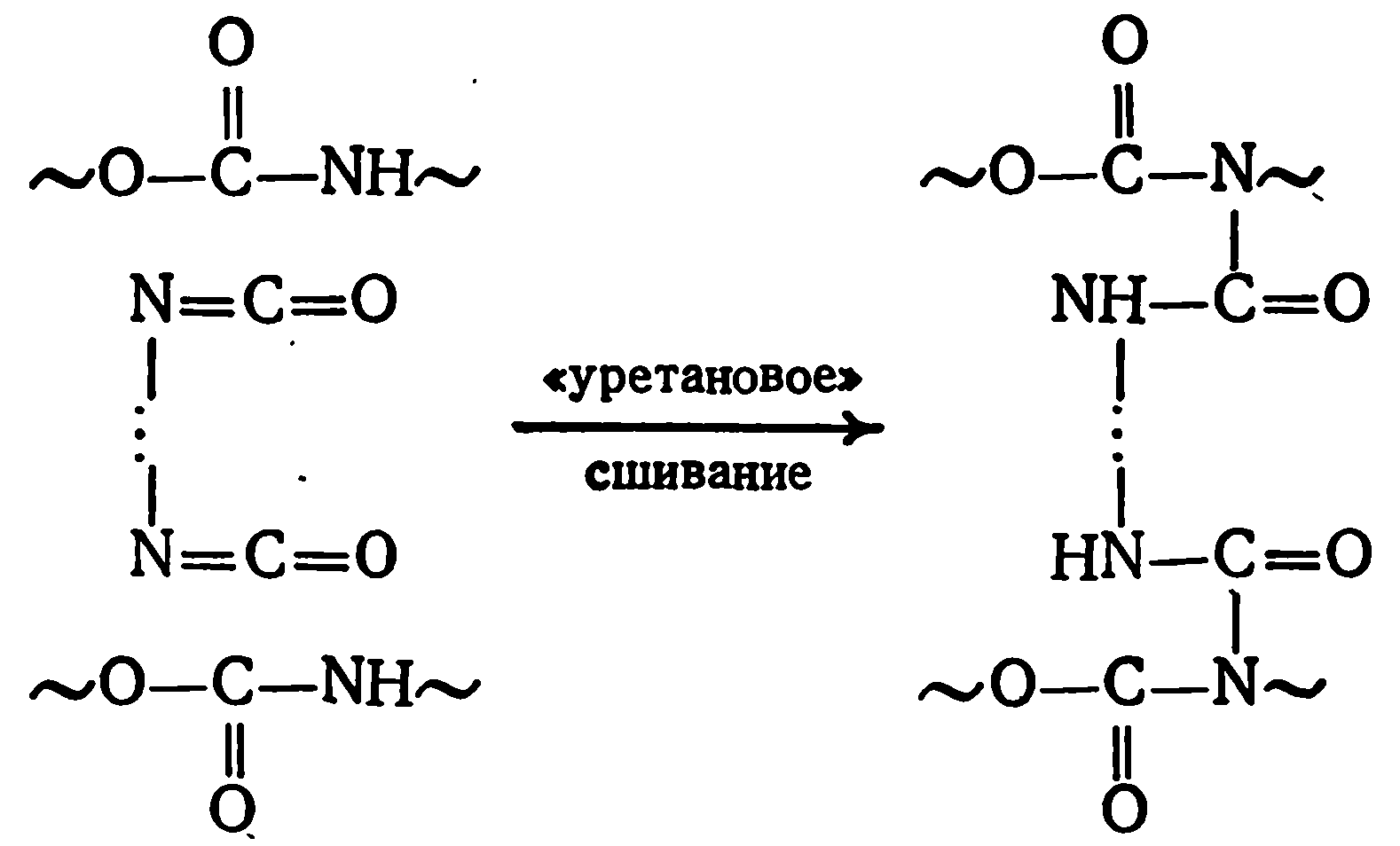

а также при тримеризации изоцианатных групп, остающихся в макромолекулах, в замещенные изоцианураты:

В промышленности пенополиуретаны получают двумя способами: одностадийным и двухстадийным. По одностадийному способу все компоненты — диизоцианат, полиэфир, воду, катализатор, стабилизатор, эмульгатор — перемешивают в реакционном аппарате с мешалкой. Пенообразование наступает сразу же, подъем пены начинается приблизительно через 10 с и завершается через 1—2 мин. Отверждение пены продолжается от нескольких часов до суток.

По двухстадийному, или форполимерному, способу сначала проводят реакцию полиэфира с некоторым избытком изоциана- та. К полученному форполимеру добавляют на второй стадии при перемешивании воду, катализатор, стабилизатор и эмульгатор.

Эластичные пенополиуретаны выпускают на основе сложных и. простых полиэфиров. Наиболее распространенным их представителем является поролон. Сырьем для его производства служит сложный полиэфир на основе адипиновой кислоты, диэти- ленгликоля и небольших количеств триметилолпропана, смесь толуилен-2,4- и толуилен-2,6-диизоцианатов (65:36), а также вода.

Технологический процесс получения поролона блочным способом (рис. ) состоит из стадий подготовки сырья, вспенивания полиуретана, изготовления, вызревания и переработки: поролоновых блоков.

Подготовка сырья заключается в приготовлении активаторной смеси. Смесь готовят в смесителях 3, в которые из промежуточных емкостей 1 через мерник 2 подают катализатор (диметиланилин), эмульгатор (натриевые соли сульфокислот), добавку, регулирующую размер пор (парафиновое масло), и воду.

Приготовленную активаторную смесь, сложный полиэфир и смесь толу- илендиизоцианатов непрерывно вводят в смесительную головку машины УБТ-65 (4). Полученная смесь через сливной патрубок поступает тонкой «струей на непрерывно движущуюся бумажную форму, в которой образуется пена.

Вспенивание происходит без подвода тепла и заканчивается примерна через 1 мин. Форма с пеной передвигается на транспорте через туннель с сильной вентиляцией, где из пены интенсивно выделяются газы. При выходе из туннеля форма попадает на рольганг 5, с которого поступает в сушильную камеру 6, а затем в машину 7 для нарезки блоков. Блоки укладываются штабелером 8 на этажерки 9 и передаются в камеру 10 на вызревание. При этом реакции между компонентами пены заканчиваются, пена отверждается и приобретает необходимую прочность. Вызревание продолжается около 12—24 ч при непрерывном обдувании блоков воздухом комнатной температуры.

Готовые блоки перерабатывают на резательных станках 11 в листы упаковываются.

Эластичные пенополиуретаны имеют высокие тепло- и звукоизоляционные показатели, хорошие диэлектрические и амортизационные свойства. Они способны склеиваться с деревом, металлами, бумагой, тканями и т. п. Эластичные пенополиуретаны на основе сложных полиэфиров имеют более высокую прочность при растяжении, стойкость к окислительному старению воздействию масел и растворителей, но меньшую упругость и морозостойкость и меньшую стойкость к старению во влажных условиях, чем эластичные пенополиуретаны. на основе простых полиэфиров.

Эластичные пенопласты с закрытыми порами применяют для изготовления поплавковых изделий, механических опор, теплоизоляции для работы при низких (жидкий азот) и относительно высоких (до 120 °С) температурах. Пенопласты с открытыми порами используют для производства губок, подушек, сиденцй, звукоизоляционных материалов и т. д.

Все большее применение находят интегральные пенополиуретаны, имеющие плотную поверхностную пленку и вспененную сердцевину, причем все изделие образуется за один цикл заливки.

Жесткие пенополиуретаны получают главным образом методами заливки и напыления. По первому методу процесс проводят «следующим образом.

При повышенной температуре и перемешивании приготовляют смесь полиэфира с катализатором, эмульгатором и водой. После выдержки при 30 °С в течение 20—30 мин в смесь добавляют толуилендиизоцианат и перемешивают массу 1—2 мин. При этом температура массы повышается на 5—10 °С, возрастает ее вязкость и происходит частичное вспенивание. Затем массу разливают в ограничительные формы, соответствующие конфигурации изделий. Вспенивание продолжается 30—35 мин. В течение этого времени форма заполняется пенопластом, который приобретает необходимую твердость и ячеистую структуру.

Для получения пенополиуретанов методом напыления на поверхность различных материалов применяют передвижную малогабаритную установку, которая состоит из обогреваемых «емкостей для компонентов, шестеренчатых насосов и пистоле- та-распылителя с мешалкой. Толщина напыляемого слоя составляет 5—50 мм, кажущаяся плотность — от 35 до 200 кг/м3.

Жесткие полиуретаны характеризуются хорошей формоустойчивостью, имеют высокие тепло- и звукоизоляционные показатели. Они устойчивы к действию кипящей воды, бензина, керосина, смазочных масел, водных растворов солей, этилового спирта и т. п. Пенопласты легко очищаются мыльной водой; они противостоят плесени и гниению. Жесткие полиуретановые пенопласты имеют хорошие электроизоляционные свойства.

Кроме того, они проявляют высокую адгезию к дереву, металлу, тканям и другим материалам. Небольшая плотность и малая способность к водопоглощению позволяют использовать жесткие пенополиуретаны для изготовления незатопляемых лодок и понтонов, а также трехслойных и многослойных конструкций, отличающихся высокой теплостойкостью, вибростойкостью и проницаемостью для электромагнитных волн. Жесткие пенополиуретаны применяются в строительстве, авиа-, авто- и судостроении, холодильном деле и т. д. Для улучшения свойств; пенополиуретанов и для снижения их стоимости широко используют различные наполнители (стеклянное волокно, стекломаты и др.).

Полиуретановыми пенопластами заполняют зазоры в бетоноконструкциях и полости при изготовлении дверей и оконных: рам, производят отделку колпаков, радаров, тропических шлемов, несущих плоскостей и кабин самолетов и др.

Литьевые изделия

Для получения литьевых изделий используют линейные полиуретаны на основе гексаметилендиизоцианата и бутиленгликоля. Из полиуретанов с молекулярной массой 13 000—15 000 вырабатывают волокна. Из более высокомолекулярных продуктов; литьем под давлением изготовляются различные детали.

Линейные полиуретаны перерабатывают в изделия (пленки, «листовые материалы, тонкие пластины) при 180—185°С. Изделия могут работать длительное время при 100—110°С и высокой влажности; их применяют в радио- и электротехнической промышленности.

Билет 13