- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

Вопрос 1: птфэ.

ПТФЭ (фторопласт-4, или фторлон-4)

[—CF2—CF2—]n

получается полимеризацией ТФЭ в присутствии пероксидных инициаторов.

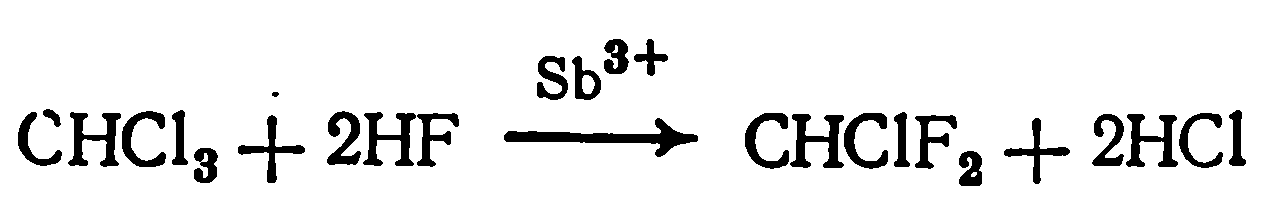

Сырье ТФЭ - исходный мономер для получения фторопласта-4 - получают в промышленности из дифторхлорметана (фреона-22). Процесс состоит из двух стадий. На первой стадии получают дифторхлорметан путем фторирования хлороформа безводным фтористым водородом в присутствии трех- или пятифтористой сурьмы:

Процесс проводится в автоклаве при температуре около 100°С и давлении 3 МПа в присутствии оксида азота. Выход монохлордифторметана составляет около 80% от теоретического.

На второй стадии получают тетрафторэтилен путем пиролиза дифторхлорметана (фреона-22):

![]()

Пиролиз дифторхлорметана проводят в реакторе, представляющем собой: серебряную трубу, при 600—800 °С и получают ТФЭ с выходом более 90%.

Чистый ТФЭ бурно полимеризуется при температуре ниже комнатной. Поэтому его хранят в присутствии ингибитора бутилмеркаптаназ (0,5%).

Полимеризация ТФЭ

ТФЭ легко вступает в реакцию полимеризации, протекающей по радикальному механизму с большой скоростью и выделением 197 кДж/моль тепла. Для предотвращения взрыва вследствие разложения мономера необходим эффективный отвод тепла.

При полимеризации ТФЭ применяют пероксидные инициаторы и азосоединения. Полимеризацию проводят в водной среде в суспензии или эмульсии в отсутствие кислорода воздуха, который ингибирует реакцию и снижает молекулярную массу полимера.

При полимеризации в массе затруднен отвод тепла, вследствие чего неизбежны местные перегревы, вызывающие разложение мономера.

При полимеризации в растворе, образуется ПТФЭ с пониженной молекулярной массой из-за передачи цепи на растворитель. Низкомолекулярный ПТФЭ применяется в качестве смазочных масел.

Производство ПТФЭ

ПТФЭ получают в виде рыхлого волокнистого порошка или белой, либо желтоватой непрозрачной водной суспензии, из которой при необходимости осаждают тонкодисперсный порошок полимера с частицами размером 0,1— 0,3 мкм.

Волокнистый ПТФЭ

Полимеризацию ТФЭ обычно осуществляют в водной среде, без применения эмульгаторов. Процесс проводят в .автоклаве из нержавеющей стали, рассчитанном на давление не менее 9,81 МПа, снабженном якорной мешалкой, системой обогрева и охлаждения.

Автоклав предварительно продувают азотом, не содержащим кислорода, затем в него загружают воду и инициатор.

Ниже приведена норма загрузки компонентов (в масс.ч.):

ТФЭ – 30; персульфат аммония - 0,2; вода дистиллированная – 100; бура - 0,5.

По окончании полимеризации автоклав охлаждают, не вступивший в реакцию мономер сдувают азотом и содержимое автоклава направляют на центрифугу. После отделения полимера от жидкой фазы его измельчают, многократно промывают горячей водой и сушат при 120—150 °С.

Схема процесса производства ПТФЭ (фторопла-ста-4):

1 — мерник-испаритель мономера; 2 — мерник дистиллированной деаэрированной воды; 3 — реактор-полимеризатор; 4 — капельница; 5 — приемник суспензии; 6 — приемник пульпы; 7 — репульпатор; 8 — коллоидная мельница; 9 — сушилка пневматическая; 10 — вымораживатель; 11 — калорифер.

ТФЭ из мерника-испарителя 1 поступает в реактор-полимеризатор 3, предварительно обескислороженный и заполненный до необходимого объема дистиллированной деаэрированной водой из мерника 2. Перед подачей мономера в реакторе растворяют инициатор персульфат аммония. Реактор охлаждают рассолом до температуры — 2—4°С и при давлении 1,47— 1,96 МПа начинают полимеризацию. Если после загрузки мономера полимеризация не начинается, то в реактор постепенно малыми порциями вводят активатор процесса - 1%-ную соляную кислоту. Введение активатора прекращают после начала повышения температуры в реакторе.

Полимеризацию заканчивают по достижении температуры реакционною смеси 60 - 70 °С и при уменьшении давления в реакторе до атмосферного. Затем реакционная масса самотеком поступает в приемник суспензии 5, где удаляется маточник, а суспензия ПТФЭ с частью маточника, при перемешивании насосом передается в приемник пульпы 6. Далее включается в работу система репульпатор 7 - коллоидная мельница 8, в которой производится непрерывная многократная отмывка и размол частиц полимера в суспензии. Соотношение твердой и жидкой фазы в репульпаторе составляет 1:5. Влажный продукт поступает в пневматическую сушилку 9 (температура сушки полимера 120 °С). Сухой ПТФЭ рассеивают на фракции с разной степенью дисперсности и передают на упаковку.

Дисперсный ПТФЭ

Дисперсный ПТФЭ получают полимеризацией: ТФЭ. в водной среде в присутствии эмульгаторов - солей перфторкарбоновых или моногидроперфторкарбоновых: кислот. В качестве инициатора применяют пероксид янтарной кислоты. Процесс проводят в автоклаве с мешалкой при 55 - 70 °С и давлении 0,34 - 2,45 МПа. В результате полимеризации: образуется полимер с частицами шарообразной формы. Полученную водную дисперсию концентрируют или выделяют из нее полимер в виде порошка. При получении водной суспензии, содержащей 50 - 60% полимера, в нее вводят 9 - 12% ПАВ для предотвращения коагуляции частичек полимера.

Дисперсный ПТФЭ (фторопласт-4Д, или фторлон-4Д) выпускается в виде тонкодисперсного порошка. (от 0,1 до 1 мкм), водной суспензии, содержащей 50 - 60% полимера, и суспензии, содержащей 58 - 65% полимера (для изготовления волокна).

Свойства и применение ПТФЭ

ПТФЭ (фторопласт-4) представляет собой белый: порошок плотностью 2250 - 2270 кг/м3 и насыпной плотностью- 400—500 кг/м3. Молекулярная масса его равна 140 000 - 500 000. Фторопласт-4 - кристаллический полимер со степенью кристалличности 80—85%, темп. пл. 327 °С и температурой стеклования аморфной части около (-120) °С. При нагревании: ПТФЭ степень кристалличности уменьшается, при 370 °С он превращается в аморфный полимер. При охлаждении ПТФЭ снова переходит в кристаллическое состояние; при этом происходит его усадка и повышение плотности. Наибольшая скорость кристаллизации наблюдается при 310 °С.

При температуре эксплуатации степень кристалличности фторопласта-4 составляет 50 - 70%, теплостойкость по Вика. 100 - 110 °С. Рабочая температура - от 269 до 260 °С.

При нагревании выше 415 °С ПТФЭ медленно разлагается без плавления с образованием ТФЭ и других газообразных продуктов.

ПТФЭ негорюч, обладает очень хорошими диэлектрическими свойствами, которые не изменяются в пределах от (-60) до 200 °С, имеет хорошие механические и антифрикционные свойства и очень низкий коэффициент трения.

Химическая стойкость ПТФЭ превосходит стойкость всех других синтетических полимеров, специальных сплавов, благородных металлов, антикоррозионной керамики и других материалов.

ПТФЭ не растворяется и не набухает ни в одном из известных органических растворителей и пластификаторов (он набухает лишь во фторированном керосине).

Вода не действует на полимер ни при каких температурах. В условиях относительной влажности воздуха, равной 65%, ПТФЭ почти не поглощает воду.

До температуры термического разложения ПТФЭ не переходит в вязкотекучее состояние, поэтому его перерабатывают в изделия методами таблетирования и спекания заготовок (при 360—380 °С).

Благодаря сочетанию многих ценных химических и физико-механических свойств ПТФЭ нашел широкое применение в технике.