- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

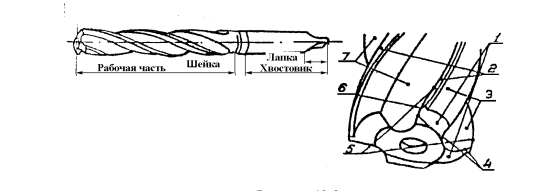

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

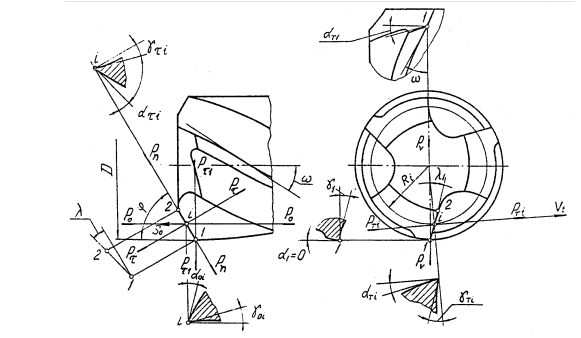

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. При зенкеровании точность обработки отверстия варьируется в рамках 3 – 5 классов обработки, а чистота поверхности – 4 -6 классов.

Различают следующие виды зенкеров: цельные с коническим хвостовиком, насадные со вставными ножами, а также зенкеры с напаянными твердосплавными пластинами - хвостовые и насадные.

Цельные зенкеры могут быть короткими – от 140 до 250 мм или длинными – от 160 до 290 мм, они имеют, как минимум, три зуба и предназначены для обработки отверстий, диаметр которых от 10 до 32 мм.

Хвостовые зенкеры с напаянными твердосплавными пластинами также изготавливают короткими – от 160 до 290 мм и длинными – от 190 до 350 мм, они служат для развёртывания отверстий с диаметром от 14 до 38 мм и имеют 3-4 зуба.

Насадные зенкеры с напаянными твердосплавными пластинами изготавливаются с четырьмя и более зубьями, длина таких зенкеров от 40 до 65 мм, применяют их для зенкерования отверстий от 34 до 80 мм. Насадные зенкеры со вставными ножами служат для обработки отверстий, диаметр которых от 40 до 100 мм, длина зенкеров от 45 до 70 мм. Число ножей зависит от диаметра: четыре зуба при диаметре 40-55 мм, шесть зубов при диаметре 58-100 мм. Для производства зенкеров со вставными ножами используется быстрорежущая сталь.

Рисунок 10-2

На рисунке 10-2 цифрами обозначены: 1 — главные задние поверхности сверла.

2 — вспомогательные задние поверхности (ленточки). 3 — передние поверхности. 4 —

главные лезвия. 5 — вспомогательные лезвия. 6 — вершины и 7 — канавки.

Основные характеристики режущей части зенкера в инструментальной системе

координат представлены на рисунке 10-3.

Рисунок 10-3

Задняя поверхность зуба зенкера образуется заточкой, поэтому передняя

поверхность образуется при формировании стружечной канавки, при ее изготовлении, и Лекции по основам процесса резания и режущему инструменту

36

обычно специально заточке не подвергается. Поэтому передний угол на режущей части

на режущей части определяется профилем и углом наклона стружечной канавки.

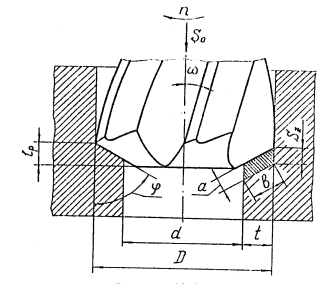

Геометрические параметры режущей части зенкера.

Часть зуба зенкера, где расположены главные и вспомогательные кромки

называются режущей частью. Поскольку длина вспомогательной кромка составляет

десятые доли миллиметра, условно режущая часть ограничена длиной режущего конуса,

как это показано на схеме резания зенкером (смотри рисунок 10-4). Как и для других

инструментов осевого типа, глубина резания t=(D3-d)/2 и подача на один зуб зенкера Sz=S0/z , где Z — число зубьев зенкера.

Параметры сечения срезаемого слоя, толщина a ширина b, зависящие от угла φ,

определяются по формулам: a=Sz*sin ϕ ; b=t/sin ϕ

Рисунок 10-4

Длина режущей кромки выбирается в зависимости от глубины резания (смотри

рисунок 10-4): lp=(t+e)/tan ϕ , где e — дополнительная величина, предусмотренная для

направления зенкера при входе его в отверстие, равная e ⋅ = 0.1 ... 5.0 .