- •Особенности метода механической обработки резанием, его достоинства и недостатки.

- •Кинематические схемы обработки резание; главное и вспомогательное движение при резании

- •7. Углеродистые и низколегированные инструментальные стали.

- •9.Твердые сплавы

- •10.Минералокерамика и керметы

- •11. Сверхтвердые инструментальные материалы

- •12.Классификация резцов

- •13.Проходные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •14.Подрезные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •15. Расточной резец (конструкции, схема резания).

- •Углы резания токарного резца:

- •16. Отрезные и канавочные резцы (конструкции, схема резания).

- •Углы резания токарного резца:

- •17. Строгальные резцы

- •18. Долбежные резцы

- •19. Фасонные стержневые резцы

- •20. Сборные резцы с мнп.

- •21. Методы закрепления мнп на резцах (примеры).

- •22. Составные части резца и их назначение. Основные поверхности и кромки режущей части.

- •23. Углы резца в плане (на примере обычных и фасонных резцов).

- •24. Углы резца в секущих плоскостях.

- •25. Углы наклона режущей кромок λ и λ1.

- •26. Изменение углов резца от его установки.

- •27. Трансформация рабочих углов при учете вспомогательного движения подачи

- •28. Свободное и несвободное, прямоугольное и косоугольное резание. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости при продольном точении.

- •29.Расчеты высоты гребешков шероховатости при резании резцом с точечной вершиной.

- •30.Расчеты высоты гребешков шероховатости при резании резцом с радиусной вершиной.

- •31. Схема резания при подрезании торца. Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •32.Схема резания при растачивании . Технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •33.Схема резания при отрезании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шереховатости.

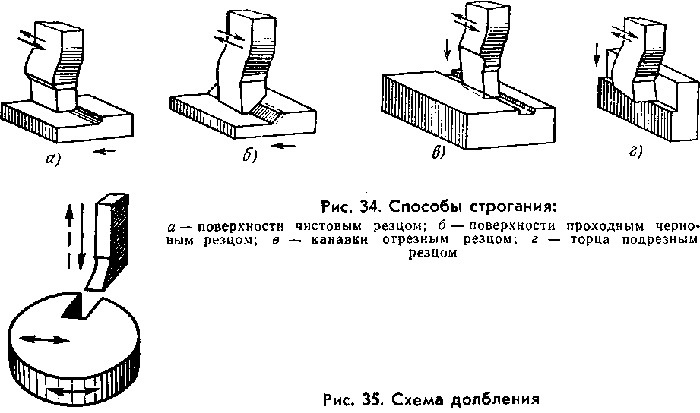

- •34. Схема резанья при строгании. Основные технологические и физические параметры обработки. Сечение среза и гребешки шероховатости.

- •36. Призматические фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •37. Дисковые (круглые) фасонные резцы. Рабочие углы резца. Схема резания и получаемый профиль детали.

- •38. Процесс образования и виды стружек при обработке хрупких и пластичных материалов.

- •39. Инструментальные методы борьбы со сливной стружкой

- •40. Дискретное резание

- •41. Вибрационное резание

- •42. Усадка стружки

- •43. Факторы, влияющие на усадку стружки.

- •44. Наростообразование при резании материалов

- •4 5.Силы резания. Источник возникновения сил сопротивл. Резанию. Результирующая и составляющая силы резания.

- •46.Теоретическая уравнению силы резания (уравнение Зварыкина)

- •47.Экспериментальные методы определения силы резания. Схемы динамометров.

- •51. Получение общей зависимости силы резания от режимных и иных параметров.

- •52. Работа и мощность при резании.

- •53. Источники возникновения и распределения тепловых потоков в процессе резания, уравнение теплового баланса. Стационарное и нестационарное температурное поле.

- •54. Искусственная и полуискусственная термопара.

- •55. Естественная термопара

- •56. Влияние элементов резания, физико-механических свойств обрабатываемого материала, геометрических параметров режущей части инструмента на температуру резания.

- •Способы подачи сож

- •58. Внешняя картина изнашивания задней и передней поверхностей инструмента.

- •Фиг. 13. Износ резца по передней (а) и задней (б) поверхностям резца

- •59, 60. Расчет массы износа по задней поверхности резца.

- •65. Ротационное точение. Схема резания. Достоинства и недостатки.

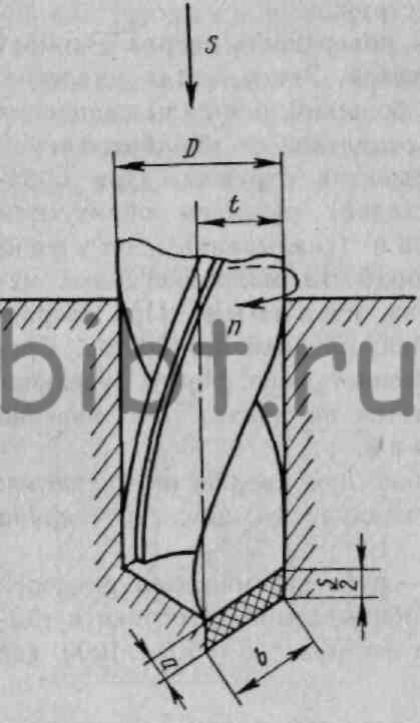

- •66. Сверление и сверла.

- •67. Основные конструктивные параметры спиральных сверл

- •6 8. Геометрические параметры главных режущих кромок, ленточек и перемычек спирального сверла

- •69. Углы ω, λ для спирального сверла.

- •71. Силовые факторы при сверлении.

- •72. Износ и стойкость сверл. Формула скорости резанье при сверлении.

- •73.Конструктивные особенности зенкеров и их геометрические параметры. Назначение и достигаемые характеристики качества обработки.

- •74.Силы резания, крутящий момент и мощность при зенкеровании и развертывании

- •75.Машинные развертки. Конструкция и геометрия. Составные и сборные развертки.Назначение и достигаемые характеристики качества обработки.

- •76. Ручные развертки. Особенности конструкции, геометрия.Назначение и достигаемые характеристики качества.

- •77. Износ и стойкость зенкеров и разверток. Формула скорости резания при зенкеровании и развертывании.

- •78. Цилиндрическое фрезерование. Типы фрез, работающих по принципу цилиндрического фрезерования.

- •79. Технологические параметры обработки при цилиндрическом фрезеровании фрезами с прямыми зубьями. Сечение среза одним зубом. Суммарное сечение зуба.

- •80. Сечение среза при фрезеровании цилиндрическими фрезами с косыми винтовыми зубьями.

- •81. Понятие о равномерности фрезерования

Особенности метода механической обработки резанием, его достоинства и недостатки.

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки. Припуск снимается за 1-3 и более проходов инструмента.

Кинематические схемы обработки резание; главное и вспомогательное движение при резании

Одноподвижные схемы: (подачи совер-ся за пределами детали)

Строгание: поперечное продольное

z

y

z

y

z

y

z

y

деталь инструмент деталь инс-т

Двухподвижные

схемы:

Двухподвижные

схемы:

дет. инст-т дет.

инст-т

дет. инст-т дет.

инст-т

главное дв-ие вспомог-ое дв.

3-х

подвижные схемы:

3-х

подвижные схемы:

дет. инст-т

Если 2 и более дв-ия составляют кинем. схему резания, то главным наз. движение, которое осущ-ся с большей скоростью. Все остальные – вспомогательные.

tоб.=πD/ϑ*1000[мин]; n=1/tоб[мин-1]

Схемы резания с главным возвратно – поступательным движением резца

t=Hзаготовки-Hдетали(за 1 проход)

Схемы резания с главным вращательным движением резца

5. Конструкционные материалы и их обрабатываемость.

Конструкционные материалы: цветные и черные.

Цветные:1)металлы и сплавы на основе Al;2) матер-лы на основе Cu: дюралюминий, бронза(с оловом), латунь(с цинком);3)матер-лы на основе Ti;4)матер-лы на основе Ni. Цветные имеют меньший предел прочности, легче обрабатываются.

Чёрные: 1)сталь;2)чугун. Сталь наз-ся легированной если около 1% примеси. Высоколегированная если 10-20% примеси.

6. Инструментальные материалы и предъявляемые к ним основные требования.

Для получения инструментов с высокими режущими свойствами инст-ные материалы должны удовлетворять следующим требованиям:1) высокая твёрдость; 2)теплостойкость и износостойкость;3)прочность;4)теплопроводность;5)иметь возможность обрабатываться в холодном и горячем состоянии; 6)быть экономичными. Под теплостойкостью мат-ла понимается его способность сохранять свои физико-механические свойства, в частности твердость, при высокой температуре. Большое значение имеет теплопроводность инструментального материала. Чем ниже теплопроводность, тем меньше теплоотдача и выше температура инструмента в процессе резания. К инструментальным материалам относятся: углеродистые инструментальные стали(У10А; У8А; У12А); легированные инструментальные стали(ХВГ; 9ХС(хром,кремний, 0.9%)); быстрорежущие стали(Р9,Р12,Р18(вольфрам 9,12,18%);ВК4, ВК6, ВК8(4,6,8% кобальта));

металлокерамические материалы (твердые сплавы);минералокерамические материалы; абразивные материалы; сверхтвердые материалы(алмаз,эльбор).

7. Углеродистые и низколегированные инструментальные стали.

Углеродистые инструментальные стали разделяются на стали обыкновенного качества и высококачественные причем в высококачественных содержится меньше серы и фосфора, до 0,03 % каждого.К сталям обыкновенного качества относят стали У7-У13, а к высококачественным У7А-У13А, где цифры означают в среднем десятые доли процентного содержания углерода. Кроме этого, в состав сталей входят Cr, Ni, Mo в пределах 0,15-0,20 %, а также Mn, Si, каждый от 0,15 до 0,30 %.Углеродистые инструментальные стали имеют низкие режущие свойства. Их теплостойкость до 200°С. При температуре резания выше 200"С стали резко теряют твердость и стойкость, что объясняется строением и свойствами структуры мартенсита. Инструменты из этих сталей должны применяться, когда температура резания не превышает 200°С.Из-за низкой режущей способности углеродистые стали марок У7-У9 используют для изготовления слесарных, деревообрабатывающих и кузнечных инструментов; У10А-У13А - для ручных режущих инструментов (напильники, метчики, развертки), а также для (машинных) инструментов, работающих на низких скоростях резания (К<0.15-0.25 м/с).

Легированные инструментальные стали имеют в своем составе небольшое содержание таких легирующих элементов, как Mn, Si, Cr, W, V. Легированные стали имеют более высокие режущие свойства, чем углеродистые. Их теплостойкость~-250°С, они более износостойки и меньше коробятся при термообработке. Стали применяются для изготовления штампов, режущего (сверл, плашек, фрез, метчиков, разверток, протяжек), измерительного и слесарного инструмента, Основные марки сталей - это 9ХС, ХВГ, ХВСГ, Х6ВФ и др. Наиболее распространены 9ХС и ХВГ. Недостаток стали 9ХС: плохо шлифуется (надиры на поверхности). Сталь ХВГ меньше коробится при термообработке, поэтому используется при изготовлении инструмента сравнительно большой длины и работающего с невысокими скоростями резания; это протяжки, длинные развертки, метчики и др. инструмент.

8. Быстрорежущие стали имеют более высокие режущие свойства, чем легированные инструментальные стали. Быстрорежущие стали допускают больщую примерно в 2-3 раза скорость резания по сравнению с легированными сталями. Быстрорежущие стали делятся на стали нормальной теплостойкости (Р9, Р12, Р18, Р6МЗ, Р6М5) и стали повышенной теплостойкости (Р9К5, Р9К10, Р12ФЗ, Р10Ф5К5, Р18Ф2К5, Р6М5К5, P9M4KS и Быстрорежущие стали первой группы отличаются в основном процентным содержанием W, V, Мо. У них износостойкость в 2 раза, а теплостойкость в 3 раза выше, чем у углеродистых инструментальных сталей. Эти стали используются для изготовления различных режущих инструментов при обработке конструкционных сталей, чугунов и цветных металлов и сплавов. Сталь Р9 рекомендуется применять для изготовления инструментов более простой конфигурации из-за плохой шлифуемости.

Стали Р12 и Р18 - для изготовления сложных и ответственных инструментов, таких, как фасонные резцы, резьбообрабатывающие инструменты и зуборезный инструмент, а также протяжки и развертки. Однако стали Р9, Р12 и Р18 имеют ограниченное применение из-за дефицита вольфрама. Быстрорежущие стали повышенной теплостойкости можно разделить на вольфрамокобальтовые; вольфрамованадиевые; вольфрамокобальтованадиевые и вольфрамокобальтомолибденовые. Вольфрамокобальтовые (Р9К5, Р9К10) имеют более высокую теплостойкость (630-640°С) и твердость после термообработки HRC 64-67Волъфрамованадиевые стали (Р12ФЗ, Р9Ф5, Р18Ф2 и др.) более износостойкие и прочнее, чем вольфрамовые и вояъфрамомолибденовые стали. Теплостойкость порядка 620 - 630°С.

Вольфрамокобальтованадиевьте стали (Р10Ф5К5, Р18Ф2К5 и др.) по своим режущим свойствам не уступают вольфрамокобальтовым сталям и имеют большую прочность и износостойкость. Вольфрамокобальтомолибденовые стали (Р6М5К5, Р9М4К8 и др.) созданы для замены высоковольфрамовых быстрорежущих сталей.