- •Глава 1

- •§1.Свойства жидкостей

- •§ 2. Сведения из гидростатики и гидродинамики

- •§ 3. Практическое использование законов гидростатики и гидродинамики

- •§ 4. Истечение жидкости через отверстия и насадки

- •Глава II

- •§ 5. Параметры состояния газа

- •§ 6. Идеальный и реальный газы

- •§ 7. Теплоемкость газов *

- •§ 8. Первый закон термодинамики

- •§ 9. Термодинамические процессы

- •§ 10. Второй закон термодинамики

- •§ 11. Свойства водяного пара

- •§12. Свойства влажного воздуха

- •§13. Истечение и дросселирование

- •§ 14. Основы теплопередачи

- •Глава III

- •§ 15. Основные сборочные единицы трубопроводов

- •§ 17. Ремонт и испытание трубопроводов и арматуры

- •§ 18. Правила безопасной эксплуатации трубопроводов и арматуры

- •§ 19. Составление и чтение схем трубопроводов

- •Глава IV

- •§ 20. Общие сведения

- •§ 21. Возвратно-поступательные насосы

- •§ 22. Основные сборочные единицы насоса

- •§ 24. Процессы всасывания и нагнетания

- •§ 25. Газовые колпаки

- •§ 26. Индикаторная диаграмма поршневого насоса

- •§ 28. Дозировочные и синхродозировочные электронасосные агрегаты

- •§ 27. Паровые прямодействующие насосы

- •§ 30. Примеры составления и чтения схем насосных установок

- •Глава V

- •§ 31. Общие сведения

- •§ 32. Схема установки центробежных насосов

- •§ 33. Основные параметры центробежного насоса

- •§ 34. Уравнение Эйлера для определения теоретического и действительного напоров центробежного насоса

- •§ 35. Характеристики центробежного насоса и трубопровода

- •§ 36. Совместная работа центробежных насосов

- •§ 37. Осевая сила и способы ее разгрузки

- •§ 38. Основные сборочные единицы центробежных насосов

- •§ 39. Горизонтальные одноколесные

- •§ 40. Центробежные консольные и погружные химические насосы

- •§ 41. Центробежные герметичные электронасосы. Насосы из неметаллических материалов

- •§ 42. Типовые схемы насосных установок

- •Глава VI

- •§ 43. Общие положения по эксплуатации насосов

- •§ 44. Регулирование работы и смазывание насосов

- •§ 45. Автоматическое управление насосными установками

- •§ 46. Эксплуатация поршневых насосов

- •§ 47. Эксплуатация центробежных насосов

- •Глава VII

- •§ 48. Общие сведения

- •§ 49. Теоретический и действительный циклы работы одноступенчатого компрессора поршня выполняют диафрагмы (мембраны), называются диафраг-мовыми.

- •§ 50. Основные параметры поршневых компрессоров

- •§ 51. Способы регулирования производительности поршневых компрессоров

- •§ 52. Назначение и устройство основных сборочных единиц поршневых компрессоров

- •§ 53. Смазочные системы поршневых компрессоров

- •§ 54. Системы охлаждения поршневых компрессоров

- •§ 55. Газовые коммуникации

- •§ 56. Угловые крейцкопфные компрессоры

- •§ 57. Горизонтальные компрессоры

- •§ 58. Вертикальные компрессоры

- •§ 59. Поршневые компрессоры без смазывания цилиндров. Компрессоры без кривошипно-шатунного механизма

- •§ 60. Роторные и винтовые компрессоры

- •Глава VIII

- •§ 61. Принцип действия и классификация

- •§ 62. Теоретические основы работы центробежных компрессоров

- •§ 63. Основные сборочные единицы центробежных компрессоров

- •§ 64. Смазочная система центробежных компрессоров

- •§ 65. Вентиляторы

- •§ 66. Центробежные воздухо- и газодувки

- •§ 67. Многоступенчатые центробежные компрессоры

- •§ 68. Центробежные

- •§ 69. Осевые компрессоры

- •§ 70. Холодильные компрессоры

- •§ 71. Вспомогательное оборудование компрессорных установок.

- •Глава X

- •§ 72. Основные правила эксплуатации и технического обслуживания

- •§ 73. Эксплуатация поршневых компрессоров

- •§ 74. Автоматическое управление поршневыми компрессорными установками.

- •§ 75. Возможные неисправности поршневых компрессоров

- •§ 76. Эксплуатация центробежных компрессоров

- •§ 77. Автоматическое управление центробежными компрессорными установками

- •§ 78. Возможные неисправности центробежных компрессоров

- •§ 79. Безопасные условия эксплуатации компрессорных установок

- •Глава XI

- •§ 80. Электродвигатели

- •§ 81. Двигатели внутреннего сгорания

- •§ 82. Паровые машины

- •§ 83. Паровые и газовые турбины

- •§ 84. Гидравлический привод

- •§ 85. Промежуточные звенья привода

- •§ 86. Газомоторные компрессоры и газотурбинные установки

- •Глава XII

- •§ 87. Назначение и виды ремонтов

- •§ 88. Способы определения неисправностей. Подготовка оборудования к ремонту

- •§ 89. Ремонт сальников

- •§ 90. Ремонт цилиндров, поршней и поршневых колец

- •§ 91. Ремонт деталей кривошипно-шатунного механизма

- •§ 92. Ремонт лабиринтных уплотнений и думмисов

- •§ 93. Ремонт маслонасосов и маслосистем

- •§ 94. Ремонт и обслуживание вспомогательного оборудования

- •§ 95. Пуск после ремонта и сдача насосов и компрессоров в эксплуатацию

- •§ 96. Виды смазки для насосов и компрессоров

- •§ 97. Прокладочные и набивные материалы

- •Глава XIII

- •§ 98. Технологический регламент и должностные инструкции

- •§ 99. Бригадная форма организации и стимулирования труда

§ 67. Многоступенчатые центробежные компрессоры

Для получения высоких давлений используют многоступенчатые центробежные компрессоры. Проточная часть компрессоров состоит из входного патрубка, центробежных ступеней и выходного патрубка. Каждая центробежная ступень включает рабочее колесо, безлопаточный или лопаточный диффузор, обратный направляющий аппарат. Центробежные ступени объединяются в цилиндры, которых может быть один или несколько. Валы роторов отдельных цилиндров соединяются зубчатыми муфтами. Для увеличения частоты вращения роторов используют повышающие редукторы. Тур-бокомпрессорные агрегаты выполняют без редукторов.

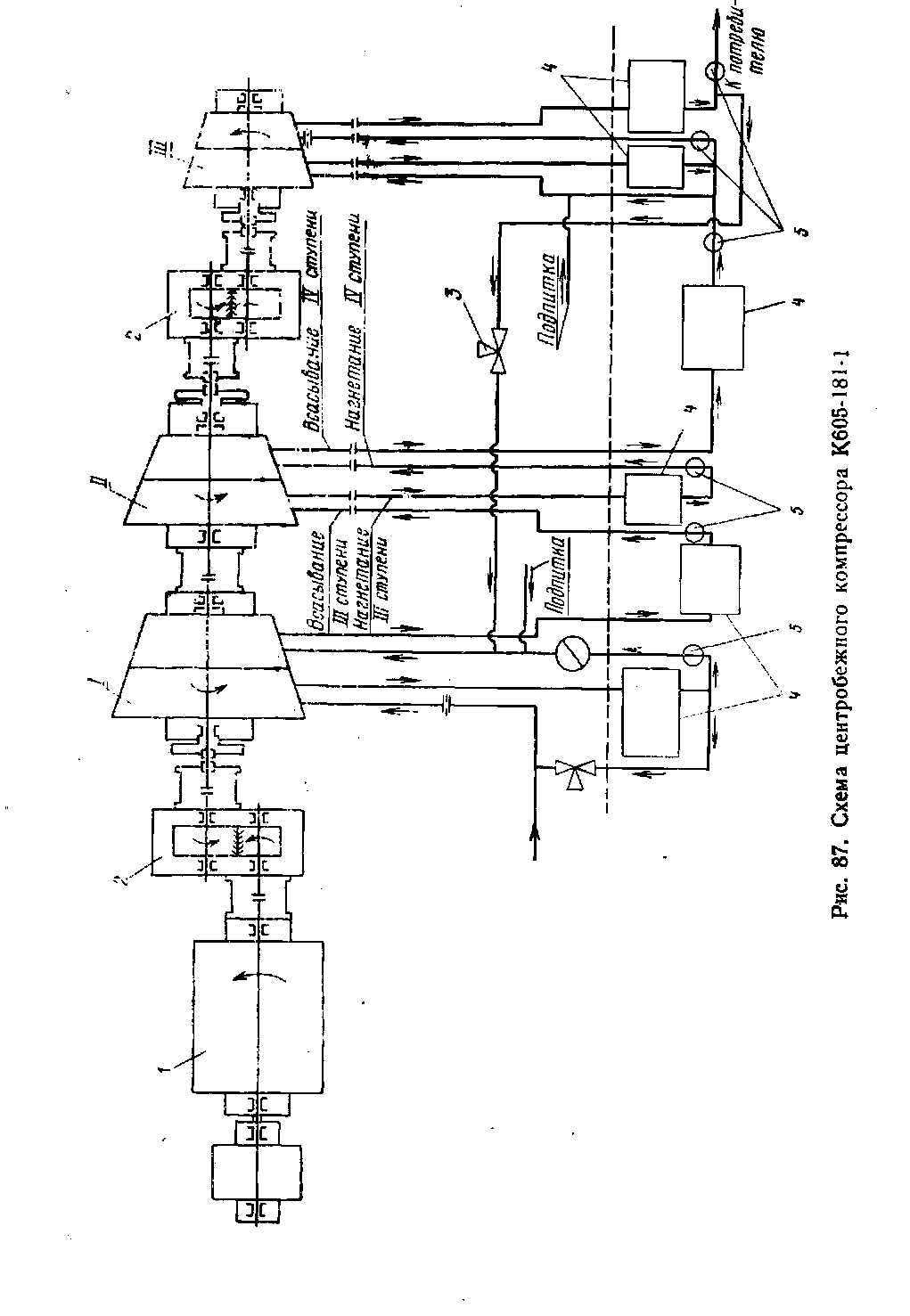

В технологических установках по производству этилена и пропилена применяют компрессоры типа К605-181-1, которые служат для сжатия газов пиролиза этана (рис. 87). В состав агрегата входят: трехцилиндровый восемнадцатиступенчатый компрессор, два повышающих редуктора 2 между приводным электродвигателем 1 и первым цилиндром / и между вторым // и третьим /// цилиндрами, промежуточные газоохладители 4 и сепараторы 5, приводной электродвигатель /, масляная система, органы регулирования, клапан противопомпажной защиты 3 и контрольно-измерительные приборы.

Рост производительности новых технологических установок во многих отраслях химической и нефтехимической промышленности потребовал создания компрессоров высокого давления и большой производительности. Так, в связи с увеличением производства азотных удобрений были разработаны крупные агрегаты синтеза и переработки аммиака (1500 т/сут и более). Поэтому в последние годы в производстве аммиака наблюдается переход от поршневых

производительность свыше 3000 м3/мин—-количество синтез-газа, достаточное для производства 1500 т/сут аммиака в одной технологической линии;

конечное давление газа 32 МПа;

циркуляцию газа в агрегате синтеза при высоком давлении {26—32 МПа) и в заданном количестве (19000 м3/мин).

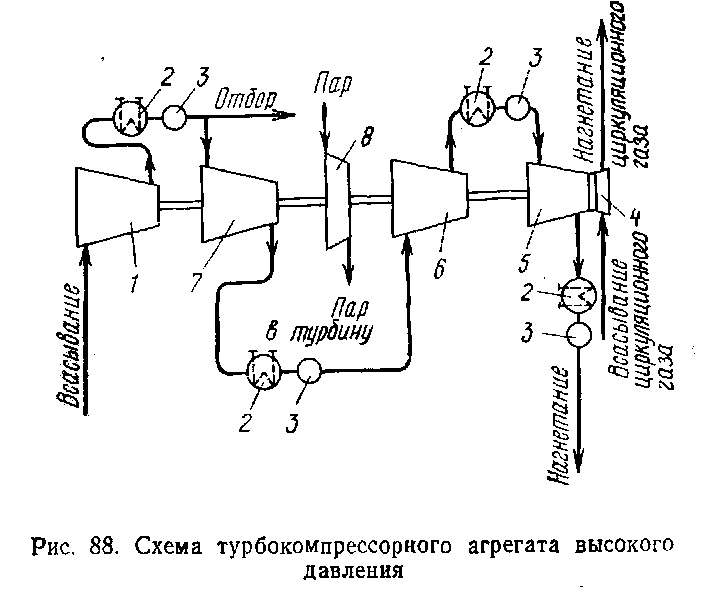

Турб о к о м прес с орн ы м и агрегатами высокого давления для сжатия азотоводородной смеси (синтез газа) оснащаются установки по производству аммиака. Компрессор состоит из четырех отдельных цилиндров: первой ступени 1, второй ступени 7, третьей ступени 6 и четвертой ступени 5 (рис. 88). В цилиндре четвертой ступени размещен также центробежный циркуляционный компрессор (ЦЦК) 4. После каждой ступени происходят промежуточное охлаждение газа в холодильниках 2 и очистка от влаги в сепараторах 3. Компрессорный агрегат приводится в действие от паровой или газовой турбины 8. Агрегат обладает повышенной надежностью при эксплуатации и работает длительное время (например, в течение года) без остановки.

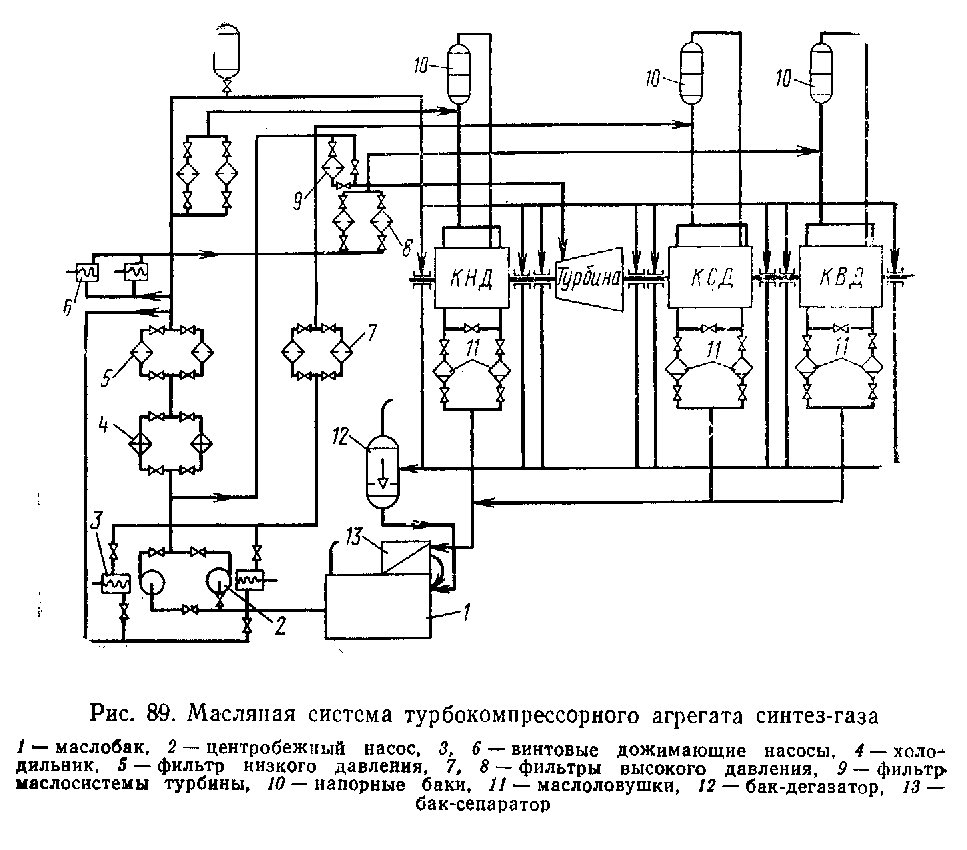

На рис. 89 показана масляная система турбокомпрессорного агрегата синтез-газа.

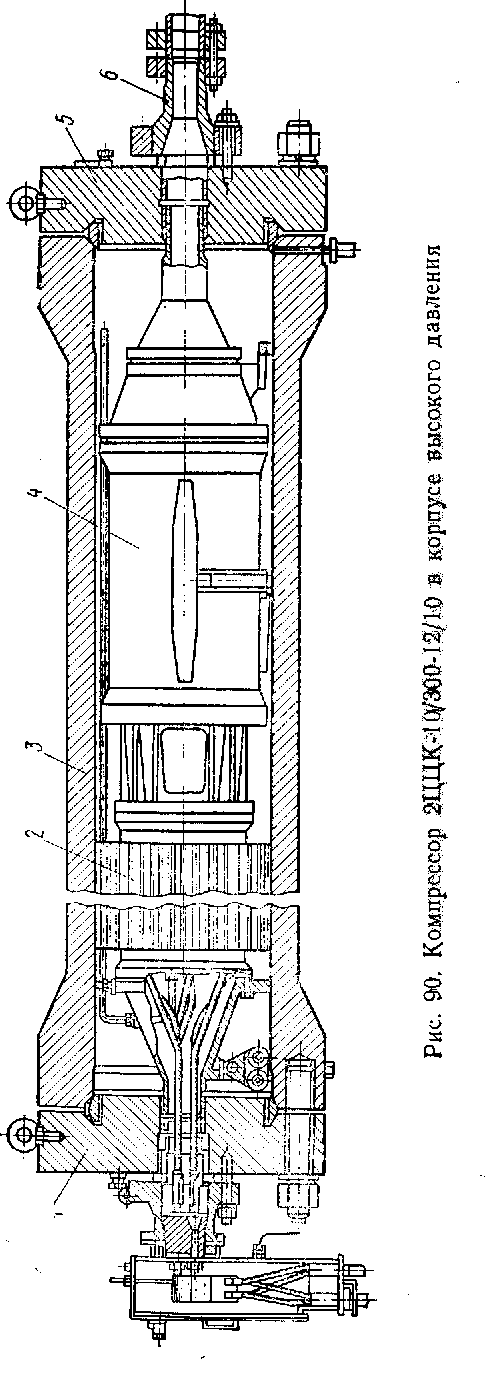

Центробежные компрессоры с вертикальным разъемом корпуса предназначены для сжатия водородосо-держащих газов при давлении до 32 МПа. Эти компрессоры разрабатывают и изготовляют на базе типоразмерного ряда компрессоров высокого давления.

В качестве опор валов редуктора и компрессора применяют подшипники скольжения. Во избежание износа подшипников и уплотнений в период пуска и остановки в маслосистеме и системе уплотнений предусмотрены рабочие и резервные маслонасосы с приводом от электродвигателей.

Турбокомпрессорная установка 5НД-208/30-45 состоит из компрессорного агрегата, смазочного агрегата, системы уплотнений, блока маслоотводчиков, блока напорных баков, турбины с комплектом вспомогательного оборудования, щитов автоматики и контрольно-измерительных приборов.

Компрессорный агрегат монтируют на раме, установленной на верхней плите монолитного железобетонного фундамента рамной конструкции. Все вспомогательное оборудование располагают на нулевой отметке машинного зала.

Корпус — толстостенный, стальной, сварной цилиндр, внутри которого находится ротор. Внутренний корпус образует проточную часть статора.

Ротор — неразборного типа, с рабочими колесами, закрепленны ми на валу горячей посадкой. Гидравлические (масляные) уплот нения служат для предотвращения утечки газа.

Привод — от паровой турбины К-6-30П, устанавливаемой на верхней плите фундамента.

Смазочная система — циркуляционная принудительная со свободным сливом масла в бак.