- •Глава 1

- •§1.Свойства жидкостей

- •§ 2. Сведения из гидростатики и гидродинамики

- •§ 3. Практическое использование законов гидростатики и гидродинамики

- •§ 4. Истечение жидкости через отверстия и насадки

- •Глава II

- •§ 5. Параметры состояния газа

- •§ 6. Идеальный и реальный газы

- •§ 7. Теплоемкость газов *

- •§ 8. Первый закон термодинамики

- •§ 9. Термодинамические процессы

- •§ 10. Второй закон термодинамики

- •§ 11. Свойства водяного пара

- •§12. Свойства влажного воздуха

- •§13. Истечение и дросселирование

- •§ 14. Основы теплопередачи

- •Глава III

- •§ 15. Основные сборочные единицы трубопроводов

- •§ 17. Ремонт и испытание трубопроводов и арматуры

- •§ 18. Правила безопасной эксплуатации трубопроводов и арматуры

- •§ 19. Составление и чтение схем трубопроводов

- •Глава IV

- •§ 20. Общие сведения

- •§ 21. Возвратно-поступательные насосы

- •§ 22. Основные сборочные единицы насоса

- •§ 24. Процессы всасывания и нагнетания

- •§ 25. Газовые колпаки

- •§ 26. Индикаторная диаграмма поршневого насоса

- •§ 28. Дозировочные и синхродозировочные электронасосные агрегаты

- •§ 27. Паровые прямодействующие насосы

- •§ 30. Примеры составления и чтения схем насосных установок

- •Глава V

- •§ 31. Общие сведения

- •§ 32. Схема установки центробежных насосов

- •§ 33. Основные параметры центробежного насоса

- •§ 34. Уравнение Эйлера для определения теоретического и действительного напоров центробежного насоса

- •§ 35. Характеристики центробежного насоса и трубопровода

- •§ 36. Совместная работа центробежных насосов

- •§ 37. Осевая сила и способы ее разгрузки

- •§ 38. Основные сборочные единицы центробежных насосов

- •§ 39. Горизонтальные одноколесные

- •§ 40. Центробежные консольные и погружные химические насосы

- •§ 41. Центробежные герметичные электронасосы. Насосы из неметаллических материалов

- •§ 42. Типовые схемы насосных установок

- •Глава VI

- •§ 43. Общие положения по эксплуатации насосов

- •§ 44. Регулирование работы и смазывание насосов

- •§ 45. Автоматическое управление насосными установками

- •§ 46. Эксплуатация поршневых насосов

- •§ 47. Эксплуатация центробежных насосов

- •Глава VII

- •§ 48. Общие сведения

- •§ 49. Теоретический и действительный циклы работы одноступенчатого компрессора поршня выполняют диафрагмы (мембраны), называются диафраг-мовыми.

- •§ 50. Основные параметры поршневых компрессоров

- •§ 51. Способы регулирования производительности поршневых компрессоров

- •§ 52. Назначение и устройство основных сборочных единиц поршневых компрессоров

- •§ 53. Смазочные системы поршневых компрессоров

- •§ 54. Системы охлаждения поршневых компрессоров

- •§ 55. Газовые коммуникации

- •§ 56. Угловые крейцкопфные компрессоры

- •§ 57. Горизонтальные компрессоры

- •§ 58. Вертикальные компрессоры

- •§ 59. Поршневые компрессоры без смазывания цилиндров. Компрессоры без кривошипно-шатунного механизма

- •§ 60. Роторные и винтовые компрессоры

- •Глава VIII

- •§ 61. Принцип действия и классификация

- •§ 62. Теоретические основы работы центробежных компрессоров

- •§ 63. Основные сборочные единицы центробежных компрессоров

- •§ 64. Смазочная система центробежных компрессоров

- •§ 65. Вентиляторы

- •§ 66. Центробежные воздухо- и газодувки

- •§ 67. Многоступенчатые центробежные компрессоры

- •§ 68. Центробежные

- •§ 69. Осевые компрессоры

- •§ 70. Холодильные компрессоры

- •§ 71. Вспомогательное оборудование компрессорных установок.

- •Глава X

- •§ 72. Основные правила эксплуатации и технического обслуживания

- •§ 73. Эксплуатация поршневых компрессоров

- •§ 74. Автоматическое управление поршневыми компрессорными установками.

- •§ 75. Возможные неисправности поршневых компрессоров

- •§ 76. Эксплуатация центробежных компрессоров

- •§ 77. Автоматическое управление центробежными компрессорными установками

- •§ 78. Возможные неисправности центробежных компрессоров

- •§ 79. Безопасные условия эксплуатации компрессорных установок

- •Глава XI

- •§ 80. Электродвигатели

- •§ 81. Двигатели внутреннего сгорания

- •§ 82. Паровые машины

- •§ 83. Паровые и газовые турбины

- •§ 84. Гидравлический привод

- •§ 85. Промежуточные звенья привода

- •§ 86. Газомоторные компрессоры и газотурбинные установки

- •Глава XII

- •§ 87. Назначение и виды ремонтов

- •§ 88. Способы определения неисправностей. Подготовка оборудования к ремонту

- •§ 89. Ремонт сальников

- •§ 90. Ремонт цилиндров, поршней и поршневых колец

- •§ 91. Ремонт деталей кривошипно-шатунного механизма

- •§ 92. Ремонт лабиринтных уплотнений и думмисов

- •§ 93. Ремонт маслонасосов и маслосистем

- •§ 94. Ремонт и обслуживание вспомогательного оборудования

- •§ 95. Пуск после ремонта и сдача насосов и компрессоров в эксплуатацию

- •§ 96. Виды смазки для насосов и компрессоров

- •§ 97. Прокладочные и набивные материалы

- •Глава XIII

- •§ 98. Технологический регламент и должностные инструкции

- •§ 99. Бригадная форма организации и стимулирования труда

§ 62. Теоретические основы работы центробежных компрессоров

Режим работы центробежного компрессора характеризуется начальным состоянием газа, его конечным давлением, производительностью, мощностью, КПД, а для компрессоров с водяным охлаждением также расходом и начальной температурой охлаждающей воды.

За начальные принимают параметры газа вблизи входа во всасывающий патрубок компрессора: абсолютное давление р,„ начальная температура tH и относительная влажность фн.

Массовая производительность Q— это масса газа, который засасывается в единицу времени через сечение всасывающего патрубка, исключая газ, подсасываемый из различных полостей компрессора.

Объемная производительность G связана с массовой производительностью зависимостью Q = G/pH, где р„ — начальная плотность газа, кг/м3.

За конечное давление рк принимают давление вблизи выхода газа из нагнетательного патрубка.

Степенью сжатия г называют отношение Рк/Рн-

156

Мощность компрессора N — мощность, измеренная на муфте привода компрессора.

Изотермический КПД Циз определяют отношением Акз/А, где Лиз—работа при изотермическом сжатии газа; А— работа, затраченная в действительности на сжатие газа.

Теоретический напор, создаваемый центробежным компрессором, определяют по формуле Эйлера: Hi = c2v2 cos a2/g-

Формула для расчета теоретического напора действительна только при радиальном входе газа в рабочее колесо и бесконечном числе лопаток. Действительный напор определяют по формуле Нд=K(с2V2 cos a2/g),

где К — общий коэффициент напора, учитывающий конечное число лопаток, потери на трение газа внутри компрессора, равен 0,5 для колес с лопатками, загнутыми назад.

При одностороннем всасывании газа ротор центробежного компрессора испытывает действие силы, направленной по оси вала в сторону всасывания. Уравновешивание осевой силы достигается симметричным по линии всасывания расположением рабочих колес на валу, а также установкой разгрузочного поршня — думмиса.

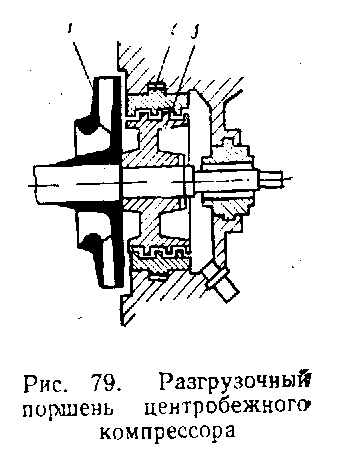

Разгрузочный поршень (рис. 79) представляет собой диск 3, смонтированный на валу за рабочим колесом 1 последней ступени. Диск на ободе имеет лабиринтное уплотнение. Вставные кольца 2, укрепленные в корпусе компрессора, вместе с выступами и впадинами на ободе думмиса обеспечивают необходимое уплотнение. Проникающий через уплотнение газ отводится на всасывание компрессора. Силы, действующие па думмис, должны уравновешивать осевую силу, но так как думмис не обеспечивает полного уравновешивания, то центробежные компрессоры имеют опорно-упорные подшипники.

При работе центробежного компрессора его вал вращается с некоторым прогибом, так как на вал непрерывно действуют две силы: центробежная, направленная перпендикулярно оси вращения вала, стремящаяся увеличить, прогиб, и сила массы, направленная вниз. При вращении вала эти силы то совпадают по направлению, то направлены в противоположные стороны. В результате этого на вал действует переменная по значению суммарная сила, частота изменения которой зависит от частоты вращения вала. Если при определенной частоте вращения вала частота изменения этой силы равна частоте собственных колебаний вала, то наступает явление резонанса. Резонансная частота вращения называется критической, так как вал вместе с колесами,

157

а также подшипники и корпус испытывают сильные колебания и вибрацию.

Если вал работает с частотой вращения ниже критической, то такой вал называется жестким, если выше критической — гибким.

Рабочая частота вращения вала для жестких валов 0,7—0,8, для гибких— 1,2—1,3 об/мин.

Длительная работа компрессора при критической частоте вращения не допускается. В компрессорах с гибким валом переход через критическую частоту вращения во время пуска должен

быть по возможности более быстрым.

Характеристикой центробежного компрессора служат графики зависимости основных его параметров: давления, мощности и КПД от производительности.

Каждый компрессор нагнетает сжатый газ в определенную сеть, состоящую из трубопроводов, аппаратов, арматуры и др. Для определения режима работы центробежного компрессора строят характеристику сети. Режим работы выбирают по максимальному значению КПД.

Точку А пересечения характеристики компрессора с характеристикой сети называют предельной рабочей точкой, определяющей предельную производительность Qa при постоянной частоте вращения (рис. 80).

Кривая характеристики Q—р состоит из двух ветвей: восходящей, называемой зоной неустойчивой работы, и нисходящей, называемой зоной устойчивой работы. Рассмотрим работу компрессора в этих зонах. Нагнетательный трубопровод и присоединенная аппаратура имеют определенную вместимость. Предположим, что первоначальная рабочая точка К находится на нисходящей ветви кривой характеристики Q—р. Этой точке соответствует режим работы: производительность Q*, давление Рк, мощность Nk, КПД щ- Если потребление газа возрастает, то рабочая точка переместится вправо и производительность компрессора увеличится, т. е. станет равной потреблению. Однако в данную сеть компрессор большую производительность, чем Qa, дать не может.

Если потребление газа уменьшается, то рабочая точка К смещается влево, при этом производительность компрессора уменьшится, а давление в сети возрастет. Максимальное давление, которое может развить компрессор, равно рв- Этому давлению соответствуют на характеристике Q—р точка В и производительность Qb-

Точка В называется критической, так как при дальнейшем уменьшении подачи работа машины становится неустойчивой.

При дальнейшем уменьшении потребления газа давление в сети еще больше возрастет и становится выше рв — максимального давления, развиваемого компрессором при данной частоте вращения. Тогда часть сжатого газа из сети поступает на рабочие колеса» производительность компрессора падает до нуля, он не нагнетает газ, а потребляет. Компрессор начинает издавать резкий свистящий звук, сильно вибрировать. Поскольку потребление газа не прекращается, то происходит освобождение сети, и давление в ней быстро падает, становясь меньше давления холостого хода (точка С). При этом давлении компрессор снова развивает большую производительность, соответствующую точке Е на рабочей характеристике. Сеть быстро наполняется, давление в ней возрастает выше Рв, производительность компрессора снова падает. Это явление называется помпажем. Таким образом, помпаж — неустойчивая работа компрессора, сопровождающаяся в течение короткого промежутка времени резким изменением производительности и направления движения газа. Помпаж сопровождается вибрацией компрессора, усилением шума и нагрева его при работе. Так как работа компрессора в зоне помпажа не допускается, то центробежные компрессоры снабжают антипомпажными устройствами. Наиболее простой способ предотвращения помпажа — выпуск сжатого газа в атмосферу или линию всасывания компрессора, осуществляемый автоматически. В некоторых компрессорах к напорному трубопроводу подключен регулятор количества, который с помощью сервомотора воздействует на антипомпажный клапан. Регулятор количества вступает в действие при уменьшении производительности машины до минимально допустимой, т. е. Qb-

В центробежных компрессорах регулирование может быть выполнено по следующей схеме:

а) изменение производительности при постоянном давлении;

б) изменение давления при постоянной производительности;

в) одновременное изменение производительности и давления. Изменение частоты вращения вала, если привод компрессора

позволяет это сделать, — один из экономичных способов регулирования турбокомпрессорных агрегатов. Дросселирование на всасывании уменьшает массовую производительность компрессора, но и несколько уменьшает КПД. Перепуск газа с нагнетания на всасывание или в атмосферу прост, но не экономичен, так как теряется часть работы, затраченной на сжатие. При использовании излишков газа для работы газовой турбины часть энергии, затраченной на сжатие, возвращается.

Каждый из способов регулирования может быть осуществлен вручную или автоматически.