- •Лекція №1 основні принципи та технічні можливості гнучких виробничих систем

- •1.2 Основні означення в гвс ртк.

- •1.3 Послідовність освоєння гвс

- •Лекція №2 Ефективність застосування гвс

- •Із (2.3) отримуємо залежність втрат від зв’язування оборотних засобів у незавершеному виробництві від розміру

- •Лекція №3 особливості оснащення верстатів гнучких автоматизованих систем

- •3.2 Контроль якості обробки на верстаті.

- •3.3 Контроль стану інструмента на верстаті.

- •3.4 Типові автоматизовані модулі на базі токарних верстатів з чпк.

- •Лекція №4 технологічне забезпечення гнучких виробничих систем

- •4.2 Передпроектні обстеження виробництва

- •4.3 Вибір деталей для виготовлення на гвс, визначення їх технологічності

- •4.4 Технічне завдання на створення гвс, вибір заготовки, інструменту та точність обробки

- •4.5 Загальні принципи побудови технологічних процесів.

- •4.7 Автоматизована обробка корпусних деталей.

- •4.8 Автоматизована обробка зубчастих коліс.

- •4.10 Автоматизація проектування технологічних процесів

- •4.11 Типовий проект та порядок проведення робіт з організації гвс.

- •Лекція №5 Транспортні засоби та спеціальні пристрої, що використовуються в автоматизованих комплексах

- •5.2 Автоматизовані транспортні візки

- •5.3 Транспорт для систем забезпечення інструментом

- •3.4. Склади і локальні накопичувачі

- •3.5. Транспортування відходів виробництва

- •Лекція №6 Робототехнічні комплекси в гнучких виробничих системах

- •6.2 Основні принципи проектування роботів.

- •6.3 Агрегатно-модульний принцип проектування

- •6.4 Захватні пристрої, їх призначення та алгоритм розрахунку

- •6.5 Компонування промислових роботів з технологічним обладнанням

- •6.6 Технологічна підготовка роботизованих комплексів

- •Лекція №7 Технологічне обладнання та типові компоновки гвс

- •7.2 Вибір обладнання

- •7.3 Багатоопераційні верстати

- •7.4 Гнучкі виробничі модулі

- •7.5 Агрегатно-модульний принцип створення обладнання

- •7.6. Гнучкі автоматизовані лінії та дільниці

- •Лекція №8 Система керування автоматизованим виробництвом

- •8.2. Технічні засоби аск

- •8.3 Програмне та інформаційне забезпечення систем керування гвс

- •8.4 Керування обладнанням гвс

- •Лекція №9 Експлуатація та перспективи розвитку автоматизованих комплексів обладнання

- •9.2 Приймання систем гвс

- •9.3 Обслуговування та система планово-попереджувальних ремонтів

- •9.4. Надійність обладнання

- •9.5. Діагностування обладнання

- •9.6. Інструментальне забезпечення

- •9.7. Метрологічне забезпечення обладнання

3.2 Контроль якості обробки на верстаті.

Однією з вимог, що ставляться до автоматизованого комплексу, є гарантована якість обробки деталей. Для цього створюється система метрологічного забезпечення комплекса, Яка здійснює профілактику браку. Важливою складовою частиною такої системи є автоматизований контроль розмірів оброблювальної деталі безпосередньо на верстаті .Отримали розповсюдження системи автоматизованого виміру і компенсації, що містять спеціальні пристрої, які змонтовані в інструментальній оправці, що може розміщуватися в магазині інструментів.

Вимірювальний розмір розточеного отвору деталі отримується як величина переміщення його між двома моментами дотику щупа, який визначається датчиками зворотного зв’язку по положенню з урахуванням діаметра щупа передавача.

Система автоматичного виміру здійснюється порівняння вимірної величини з величиною, що встановлена програмою обробки, а потім подає команду на продовження обробки, або на повторну розточку з корекцією, чи сигнал про брак.

В разі коли шпинделі верстата розміщується вимірювальний пристрій. Верстат із засобу обробки перетворюється у вимірювальну машину, точність якої визначається точністю системи координатного переміщення верстата.

Такі системи автоматичного виміру і компенсації застосовуються і в токарних верстатах.

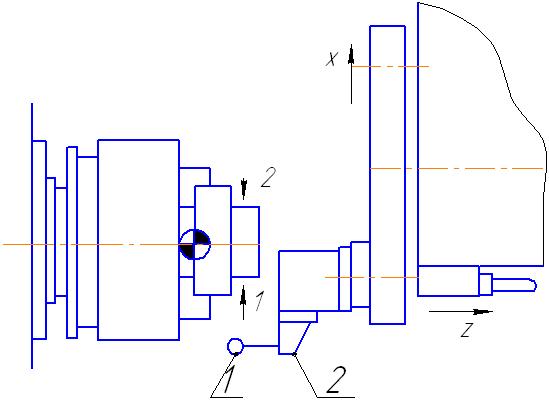

В автоматичній системі MDS фірми Gildemester (ФРН) вимірювальний пристрій 1 (рис. 3.1) змонтованого в інструментальному гнізді револьверної головки 2.

Рисунок 3.1 – Автоматична система MDS фірми Gildemester

Сигнал виміру від щупа на систему ЧПК передається без проводів в інфрачервоному діапазоні, енергія – шляхом індукції. Вимірювання здійснюється автоматично за однією чи двома точками. Під час виміру за однією точкою, наприклад, циліндричної поверхні, щуп спочатку виставляється за еталонною поверхнею, а потім контролюємо деталі з однієї сторони. При відхиленнях, що виходять за межі запрограмованих граничних значень (наприклад, за значного зношування інструмента), верстат автоматично зупиняється.

Адаптивне керування широко застосовується як засіб контролю якості обробки на верстаті. Адаптивна система зазвичай керує величиною подачі в залежності від навантаження при різанні, яке може коливатись в наслідок припуску на заготовці, виду матеріалу та зносу інструмента. Тобто є можливість порівняти зміну навантаження з величиною, що встановлена попередньо. Якщо під час обробки виникають певні відхилення від норми та змінна зміна подача стає неможливою, система адаптивного керування зупиняє обробку та запобігає поломці верстата.

Отримують також розвиток засоби автоматизованого контролю якості обробки поза верстатом між операціями на конвеєри.

З цією метою використовують роботи, що діють згідно програми, щуп який з великою швидкістю вимірюють деталь за трьома координатами.

3.3 Контроль стану інструмента на верстаті.

Гарантія якості обробки на верстаті в автоматизованому комплексі значною мірою визначається станом інструмента. Тому важливим є забезпечення обробки якісним інструментом. Для цього кожному інструменту визначається гарантований термін служби ( стійкості), а система керування комплексом веде облік практично відпрацьованого інструментом часу. Після досягнення заданого терміну служби інструмент не допускається до подальшої обробки і замінюється на інший. У такої системи є один суттєвий недолік: помилки у визначенні терміну служби можуть коливатись у широких межах в залежності від якості виготовлення інструмента, нестабільності властивостей оброблювального матеріалу заготовки, зміну припуску, зміни умов змащення, охолодження, тощо. Тому поряд із наведеною системою обліку терміну служби інструмента застосовуються різні методи прямого чи непрямого контролю стану інструмента.

Значна кількість цих методів лише підкреслює, з однієї сторони, складність проблеми, а з іншої – недостатню надійність та ефективність кожного методу.

Розглянемо деякі з них:

Акустичний пристрій для виявлення помилки інструмента під час роботи розміщують в корпусі шпинделя для визначення форми хвилі акустичної емісії. Коли форма хвилі перевищує завчасно встановлену величину, інструмент вважається поламаним і верстат автоматично вимикається.

Поширеним методом виявлення поломок інструмента є застосування спеціального детектора, який розміщується на столі верстата. Координати X та Y детектора відомі завчасно і кінець і кінець інструмента що перевіряють, за програмою переміщується до місця перевірки. Якщо інструмент зламаний, довжина його буде менша і він не дійде до точки перевірки. Детекторами використовуються електричні чи пневматичні кінцеві перемикачі.

Для виявлення поломки свердел невеликого діаметра мітчиків при обробці заготовок з чавуна чи сталі застосовують пристрій виміру зміни виходу струму навантаження двигуна шпинделя за верхні чи нижні межі. Верхня межа вказує на затуплення інструмента, нижня – на поломку.

Пристрій виміру сили може бути використаний для виявлення початкового моменту дотику інструмента з поверхнею заготовки. Так, під час виходу свердла до заготовки на прискорений подачі, одразу ж після моменту дотику подача повинна бути зменшена до попереднього встановленого рівня.

Таким же чином може бути зафіксовано момент закінчення свердління. Тим самим підвищується продуктивність обробки на верстаті.