- •Лекція 3

- •3.1. Особливості легування, структуроутворення та формування властивостей

- •3.2. Типи і властивості наплавленою металлу

- •Від чого залежать властивості наплавленного металу.

- •Лекція 4

- •1. Особливості техніки та технології наплавки.

- •За рахунок чого можна зменшити відсоток основного металу в наплавленному шві.

- •Проаналізуйте пальники які використовують для наплавленні у вуглекислому газі.

- •Шлангові напівавтомати тягнучо-штовхаючого типу.

Наплавлення

Наплавлення - нанесення за допомогою зварювання шару металу на поверхню виробу. При відновленні, ремонті наплавлення виконують приблизно тим же металом, з якого виготовлений виріб, однак таке вирішення не завжди доцільно. Іноді при виготовленні нових деталей (і навіть при ремонті) доцільніше на поверхні отримати метал, що відрізняється від металу деталі. Дійсно, у ряді випадків умови експлуатації поверхневих шарів значно відрізняються від умов експлуатації всього останнього матеріалу виробу. Так, наприклад, якщо деталь (виріб) повинна визначати загальну міцність, яка залежить від властивостей металу і його перетину, то поверхневі шари часто додатково повинні працювати на абразивне або абразивно-ударне зношення (направляючі станин, зуби ковшів землерийних знарядь, жолоби валків канатно-підіймальних пристроїв і ін.). Умови роботи можуть ускладнюватися підвищеною температурою, ерозійно-корозійною дією довкілля (морської води, різних реагентів в хімічних виробництвах і ін.). Як приклад можна вказати клапани двигунів, поверхні ущільнювачів засувок, поверхні валків гарячого плющення тощо. Інколи такі деталі і вироби цілком виготовляють з металу, який забезпечує і вимоги до експлуатаційної надійності роботи його поверхонь. Проте це не завжди найкраще і, як правило, не економічне рішення. Часто виявляється доцільнішим весь виріб виготовляти з дешевшого і достатньо працездатного металу для конкретних умов експлуатації і лише на поверхнях, що працюють в особливих умовах, мати необхідний по товщині шар іншого матеріалу. Інколи це досягається застосуванням біметалів (низько вуглецева сталь + корозійностійка сталь; сталь + титан і ін.), а також поверхневим зміцненням (поверхневим гартом, електроіскровою обробкою і ін.), нанесенням тонких поверхневих шарів (металізацією, напиленням і ін.) або наплавленням шарів значної товщини на поверхню.

В загальному обсязі робіт при відновленні деталей на ремонтних підприємствах різні способи відновлення складають:

- наплавлення під шаром флюсу – 32%

- наплавлення в середовищі вуглекислого газу 20%

- вібродугове наплавлення – 12%

- наплавлення порошковим дротом без захисту – 10%

- плазмове наплавлення – 1,5%

- електрошлакове наплавлення – 1,5%

Решту інші способи. Тобто значущість та перспективність наплавлення як методу відновлення очевидна.

Наплавлення здійснюють нанесенням розплавленого металу на поверхню виробу, нагріту до оплавлення або до температури надійного змочування рідким наплавленим металом. Наплавлений шар утворює одне ціле з основним металом (металевий зв'язок). При цьому, як правило (окрім деяких випадків ремонтного наплавлення, вживаного для відновлення вихідних розмірів деталей), хімічний склад наплавленого шару може значно відрізнятися від складу основного металу. Товщина наплавленого металу, утвореного одним або декількома шарами, може бути різною: 0,5 ... 10 мм і більш.

Необхідні властивості металу наплавленого шару залежать від його хімічного складу, який, у свою чергу, визначається складом основного і додаткового металів і долями їх участі в утворенні шва. Вплив розбавлення шарів основним металом тим менше, чим менше частка основного металу у формуванні шару. У зв'язку з цим для випадків (а їх більшість), коли бажано мати в наплавленому шарі склад, що максимально наближається до складу металу, що наплавляється, необхідно прагнути до мінімального проплавлення основного металу, тобто до зменшення частки основного металу в металі шва.

При багатошаровому наплавленні склад кожного шару різний, оскільки різна частка участі основного металу (на який наплавляють) в утворенні наплавленого шару. Якщо при наплавленні 1-го шару основний метал безпосередньо бере участь у формуванні шва, то при наплавленні 2-го і наступних шарів він бере участь побічно, визначаючи склад попередніх шарів. При наплавленні великого числа шарів за деяких умов наплавлення склад металу поверхневого шару може бути ідентичний додатковому металу, що наплавляється.

Частка участі основного металу у формуванні наплавленого металу залежить як від прийнятого способу, так і від режиму наплавлення. Різні дугові методи наплавлення відрізняються один від одного тепловою підготовкою основних металів, що наплавляються. Так, наприклад, при плазмовому наплавленні з струмопровідним присадним дротом тепло-вкладення переважно здійснюють в присадний дріт, основний метал підігрівається такими, що досягають його поверхні остигаючими потоками плазми дуги і теплотою перегрітого рідкого металу, що наплавляється. Проплавлення основного металу в цьому випадку може бути помітно зменшене. Навпаки, при дузі прямої дії, коли на основному металі розташовується катодна або анодна пляма дуги, обмежити розплавлення основного металу значно важче, особливо при значному зосередженні дугового розряду (зменшенні діаметру плавкого електроду, збільшенні щільності струму в електроді). Розосередження тепло вкладення в основний метал, наприклад при стрічковому електроді, коли дуга переміщається по торцю стрічки від одного кінця до іншого і іноді виникає одночасно в декількох місцях, може помітно знизити частку основного металу, що розплавляється. При ручному дуговому наплавленні покритими електродами, а особливо при механізованому наплавленні плавким електродним дротом в середовищі захисних газів або під флюсом, частка основного металу в наплавленому шарі γ°, як правило, не може бути, без небезпеки отримання непроварення, знижена менш ніж до 0,2 мм.

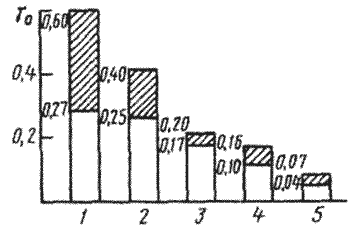

Співставлення часток участі основного металу в 1-м шарі стосовно наплавлення хромонікелевої аустенітної сталі на низковуглецеву різними способами наплавлення на звичайних режимах наведено у вигляді діаграми на малюнку 1. Природно, що γ° залежить також від властивостей основних металів, що наплавляються, зокрема від їх температури плавлення. Наприклад, дугове наплавлення покритими електродами, що забезпечують наплавлений метал типу алюмінієвої бронзи (Тпл = 1000°С), на низковуглецеву сталь дає меншу частку γ°, чим показано на мал. 1 для того ж способу наплавлення, але високолегованій сталі (Тпл = 1420 °С). Певну роль в цьому зниженні α° грає і збільшення коефіцієнта наплавлення αн (г/А*год), який при бронзових електродах складає ~18 г/(А*год), а при електродах з високолегованої сталі ~13 г/(А*год).

Рисунок 1.5 Частка участі основного металу в першому шарі наплавлення (хромонікелева аустенітна сталь), виконаного різними способами на звичайних режимах 1 - автоматична під флюсом; 2 - ручна дугова покритими електродами; 3 -автоматична під флюсом з додатковим присадним дротом; 4 - автоматична під флюсом стрічковим електродом; 5 - плазмовим струменем з струмопровідним дротом

Аналогічно може впливати і застосування при наплавленні, що виконується під флюсом або в захисних газах, електродної стрічки, спресованої з порошків, в порівнянні з прокатною. Більший електричний опір спресованої стрічки і її менша теплопровідність призводять до швидшого її розплавлення і можливого зменшення частки основного металу в наплавленому шарі.

Широке застосування на сьогодні знаходять плазмові методи наплавлення і напилення. Найбільшого розповсюдження набуло плазмово-порошкове наплавлення. При плазмовому наплавленні забезпечується висока якість наплавленого металу, мала глибина проплавлення основного металу при високій міцності зчеплення, можливість наплавлення тонких шарів.

В різних випадках при наплавленні необхідно комплексно вирішувати низку складних запитань: вибір матеріалу, що забезпечує відповідність умовам експлуатаційні властивості; можливість наплавлення цього матеріалу безпосередньо на основний метал деталі або підбір матеріалу для наплавлення підшару; вибір способу і режиму наплавлення, форми і методів виготовлення наплавлювальних матеріалів; вибір термічного режиму для виконання наплавлення (супутнього підігріву для виключення отримання крихких зон, що підгартовують, в металі деталі або в крихкому наплавленому шарі; інтенсифікації охолоджування деталі, що наплавляється, коли для металу небажане тривале перебування при високих температурах); встановлення необхідності подальшої термічної (загальної або місцевої) обробки (для отримання необхідних експлуатаційних характеристик або можливості проміжної механічної обробки).

Лекція 3

3.1. Особливості легування, структуроутворення та формування властивостей

Наплавленням називають нанесення шару металу на поверхню виробу за допомогою зварювання. Це один з найбільш поширених способів підвищення зносостійкості та відновлення деталей і конструкцій.

При наплавленні у більшості випадків застосовують відомі способи зварювання. Спеціальні властивості наплавленого металу забезпечуються за рахунок легування, тобто введення в його склад відповідних елементів у потрібній кількості [13].

Найбільш розповсюдженим є легування наплавленого металу за рахунок введення в зону дуги (зварювальну ванну) металів, сплавів і металоподібних сполук у вигляді різних карбідів і інтерметалідів.

Можливості характерних методів легування показано на прикладі електродугового наплавлення під флюсом (рис. 3.1).

Легування здійснюється за рахунок:

-

застосування легованого дроту або стрічки (у тому числі і спеченої стрічки) в поєднанні з плавленим флюсом;

-

введення легуючих домішок через дріт або стрічку, використовуючи конструкцію наплавочного матеріалу (порошкові дроти і стрічки), активований дріт, дріт з армованим легуючим покриттям та ін.) у поєднанні з плавленим флюсом;

-

застосування легуючого флюсу (керамічний флюс, механічна суміш феросплавів у поєднанні з низьковуглецевим дротом або стрічкою);

-

введення легуючих компонентів з нерухомої (фіксованої) присадки у вигляді спеціальних прутків, стрічок, порошків або паст шляхом їх розплавлений низьковуглецевим електродом під плавленим флюсом.

На практиці жодний з цих методів не зустрічається ізольовано, як правило, це комбінація декількох методів: електродний матеріал завжди взаємодіє зі шлаком шляхом обмінних реакцій, що обумовлює частковий перехід кремнію і марганцю з плавленого флюсу у ванну за рахунок їх відновлення з окислів, флюсу.

При всіх вказаних методах легування зміна параметрів процесу наплавлення впливає на рівень легування наплавленого металу. Характер і величина зміни рівня легування залежать, передусім, від основного джерела надходження легуючих елементів у ванну – з електродного матеріалу чи флюсу.

У разі застосування легуючого флюсу частина домішок може вноситись електродним матеріалом. При введенні легуючих компонентів з нерухомої присадки на хімічний склад наплавленого металу впливають і флюс, і електродний матеріал. Можливість отримання необхідного складу визначається вихідною концентрацією елементів і ступенем засвоєння цих елементів металом на стадіях краплі і ванни.

Втрати легуючих елементів електрода спричинені випаровуванням у реакційній зоні і розвитком окислювальних реакцій між металом і шлаком:

![]()

Ступінь окислення залежить від спорідненості металу до кисню, концентрації окислювача, наявності розкислювачів, кінетики реакцій, умов контактування взаємодіючих фаз та інших факторів. Висока температура і значне перемішування сприяють енергійній взаємодії металу в краплях і у ванні. Однак при механізованому наплавленні під флюсом значна частина розплавленого шлаку, не контактуючи з краплями, стікає у ванну, час існування якої сягає 30...40 с і більше. Це не може не впливати на ступінь завершеності реакцій на кожній із стадій.

Рис. 3.1. Основні методи легування при наплавленні під флюсом: а – легований дріт і нелегуючий флюс; б – порошковий дріт і нелегуючнй флюс; в – нелегований дріт і легуючий флюс; г – нелегований дріт, флюс і легуюча присадка у вигляді порошку, прутка чи пасти на поверхні виробу (стрілками вказано надходження легуючих елементів у ванну)

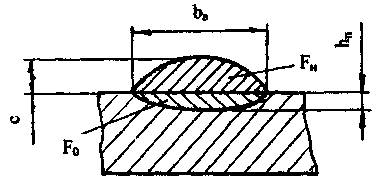

Основною особливістю легування металу при наплавленні порошковими дротами є внутрішнє, відносно електродного металу, розташування легуючих компонентів серцевини дроту (рис. 3.2). Тому взаємодія металевих присадок з окислювальними компонентами шихти розвивається менш інтенсивно, а шихта серцевини контактує з металом оболонки слабше, ніж, наприклад, у випадку наплавлення покритими електродами. Припустивши, що реакції пройшли на глибину ефективного шару А, можна визначити частку шихти, яка взаємодіє з краплями (коефіцієнт переходу на стадії краплі):

Рис. 3.2. Контактування крапель металу оболонки порошкового електрода з шихтою

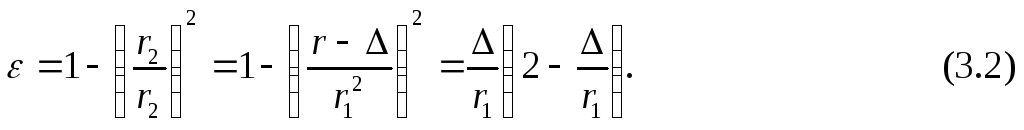

Значення ε характеризує масообмін шихти з розплавленим електродним металом на стадії краплі і може бути визначено:

![]()

де Ск,С0,Сш – концентрації елемента в краплях, оболонці і шихті відповідно; Кш – відносна маса шихти (відношення маси шихти до маси оболонки дроту).

Якщо С0=0,

![]()

Залежність Δ і ε від розмірів дроту і параметрів режиму описується виразами:

![]()

![]()

![]()

де![]()

Величина Δ0 встановлює зв'язок коефіцієнта переходу з основними параметрами дроту і режиму; вона практично не залежить від вмісту легуючого елемента і його виду. Значення ε зростають зі зменшенням густини струму і підвищенням безрозмірного відношення Δ/r1.

Очікуваний склад наплавленого металу, який не містить домішок основного, визначається таким чином.

![]()

де kЗ = Gших/Geл – коефіцієнт заповнення електрода; ηі – коефіцієнт, переходу елемента з електрода у наплавлений метал; х – частка елемента в шихті; Gн, Gших, Gел – маса наплавленого металу, шихти і електрода (загальна маса шихти і оболонки відповідно).

Реалізація процесу прямого легування потребує введення у ванну необхідної кількості розкислювачів і окислів легуючих елементів, що може призвести до зниження температури крапель і ванни, уповільнення і порушення ходу металургійних реакцій, нерівномірного розподілу елементів у валику. Останнім часом використовують, окрім основного, додаткове джерело тепла, наприклад термітну реакцію. При введенні термітної суміші у склад серцевини порошкового дроту з'являється можливість забезпечити рівномірне розплавлення оболонки і серцевини. Завдяки теплу екзотермічної реакції, конвективному теплообміну з ванною, а також випромінюванню дуги, відбувається розплавлення серцевини і запобігається перехід її твердих частинок у ванну.

На якість наплавленого шару впливає характер проплавлення основного металу, що визначає ступінь перемішування основного металу з наплавленим. Збільшення частки основного металу у наплавленому знижує ефективність дії легуючих елементів наплавленого матеріалу.

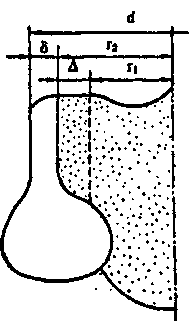

Частка основного металу у наплавленому визначається відношенням площі проплавлення основного металу F0 до площі всього перерізу валика, включаючи і площу перерізу наплавленої частини валика Fн, тобто

![]()

Геометричні характеристики наплавленого валика наведено на рис 3.3.

Рис 3.3. Геометричні характеристики наплавленого валика.

Форма валиків характеризується шириною bв, глибиною проплавлення hn, висотою с і коефіцієнтом форми х:

![]()

При дугових процесах наплавлення ці характеристики залежать від погонної енергії наплавлення:

![]()

Переріз наплавленого валика знаходиться в прямій залежності від погонної енергії. Якщо виразити площу перерізу валика Fн в мм2, тоді

![]()

При наплавленні валика на масивну пластину довжина зварювальної ванни визначається за формулою:

![]()

Оскільки оптимальний склад наплавленого металу різко відрізняється від складу основного, необхідно обмежувати частку участі основного металу у валиках.

Вираз (3.12) дозволяє врахувати більшу кількість факторів. процесу наплавлення:

![]()

де Gн – масова швидкість наплавлення; wн – швидкість переміщення джерела нагріву; qеф – ефективна теплова потужність джерела; k – коригуючий коефіцієнт.

Мінімально необхідну кількість шарів п, коли виключається розбавлення наїщавленого металу основним, можна визначити з рівняння:

![]()

де Сп – концентрація елементів в n – шарі; Снм – концентрація легуючих елементів у наплавленому металі, який не містить домішок основного; п – кількість наплавлених шарів.

За експериментальними даними відомо, що при частці участі γ<0,20 мінімальна кількість шарів п = 2. Таких значень γ набуває при наплавленні стрічковими електродами, порошковим дротом чи дротом суцільного перерізу за схемами: багатоелектродною, багатодуговою чи з коливаннями електрода, плазмовим наплавленням з подачею легуючих порошків чи струмоведучим присадковим дротом.

У наплавленому металі валика і навколошовній зоні матеріалів вуглецевих сталей навіть при невеликому вмісті вуглецю часто утворюється відманштетова структура (голковий ферит) з пониженими характеристиками міцності і пластичності. При багатошаровому наплавленні така структура частково виключається за рахунок термічного впливу шарів, які послідовно наносяться. У навколошовній зоні відманштетова структура може бути виключена тільки загальною чи місцевою термообробкою з нагрівом вище від верхньої критичної точки. При наплавленні зі швидкістю охолодження вище за критичну можливе утворення мартенситної структури. Особливо це характерно для легованого наплавленого металу, а також при підвищенні вмісту вуглецю. Мартенсит має високу твердість, низьку пластичність і в'язкість, його утворення супроводжується високими напруженнями другого роду. Зниження швидкості охолодження від критичної сприяє реалізації проміжного (бейнітного) перетворення. Бейніт, троостит, сорбіт мають голкову будову і їх ідентифікація здійснюється за значеннями твердості. Твердість мартенситу більше 500 HV, бейніту – 450...500 HV, трооститу – 380...420 HV, сорбіту – 300...350 HV .

Перліт, сорбіт і троостит, які утворюються при розпаді переохолодженого аустеніту, являють собою ферито-цементитну суміш з різним ступенем дисперсності. На відміну від перліту, сорбіт і троостит не є рівноважними структурами і в сталях, які не відповідають евтектоїдному складу, містять вуглецю менше чи більше ніж 0,8%.

Мартенситне перетворення відбувається без змін концентрації і дифузійних процесів (на відміну від перлітного). Утворення мартенситу проходить при значних переохолодженнях вихідної фази і починається з певної для кожної марки сталі температури Мн. Відбувається перетворення в широкій області температур. При цьому чим нижче температура відносно точки Мн, тим більше утворюється мартенситу. Витримка при постійній температурі сприяє швидкому уповільненню перетворення. Точка Мн визначається складом сплаву.

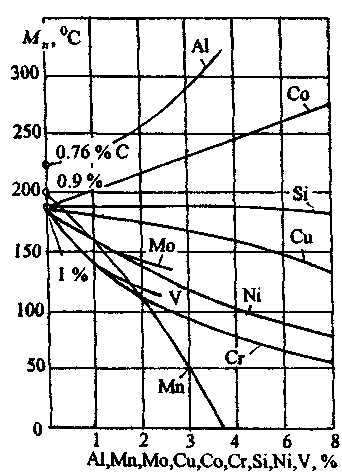

Систематичні дослідження [14] впливу легуючих елементів на положення точки показали, що всі легуючі елементи (за винятком Al, Co i Si) знижують точку Мн (рис. 3.4). Найбільш різко знижує точку Мн вуглець (рис. 3.5).

Рис. 3.4. Вплив легуючих елементів на температуру точки Мн (1%С)

Рис 3.5. Положення мартенситних точок Мп і Мк залежно від вмісту вуглецю

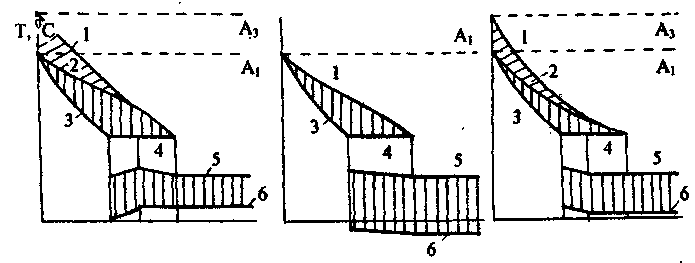

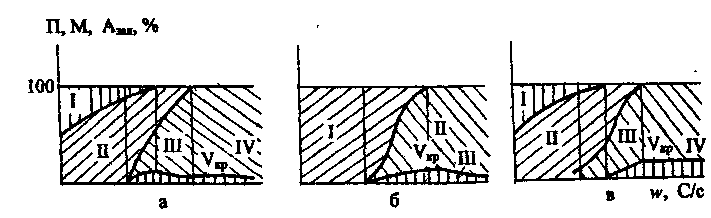

Закономірності розпаду аустеніту при безперервному охолодженні звичайно узагальнюються у вигляді діаграм, які побудовані в координатах "температура перетворення – швидкість охолодження" чи в координатах "температура перетворення – час". Принциповий вплив швидкості охолодження на температуру і характер розвитку перетворення в різних вуглецевих сталях наведено на рис. 3.6.

Схеми ілюструють природу, кількість структурних складових і вплив швидкості охолодження на інтервали їх утворення Для кількісного аналізу перетворень використовують термокінетичні діаграми розпаду переохолодженого аустеніту, які дають більш правильні дані про температурні інтервали проходження перетворень.

За результатами обробки результатів досліджень перетворень аустеніту для конструкційних низьколегованих сталей запропоновано емпіричні залежності температур початку Тмп і кінця Тмк мартенситного перетворення від складу:

![]()

![]()

Рис. 3.6. Вплив швидкості охолодження на температури розпаду аустеніту в доевтектоїдній (а), евтектоїдній (б) і заевтектоїдній (в) вуглецевих сталях та кількість структурних складових (І – кількість вільного фериту; ІІ – кількість ферито-карбідної суміші; III – кількість мартенситу; IV – кількість залишкового аустеніту); 1 – початок утворення фериту; 2 – початок утворення ферито-карбідної суміші; 3 – кінець перетворення; 4 – призупинення перетворення; 5 – початок мартенситного перетворення; 6 – кінець мартенситного перетворення

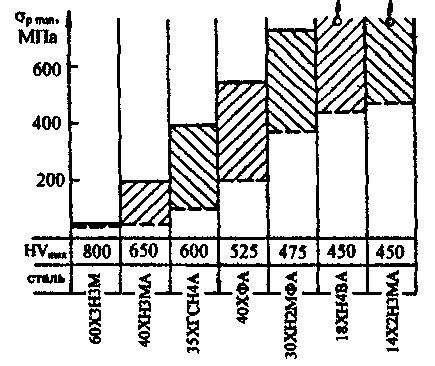

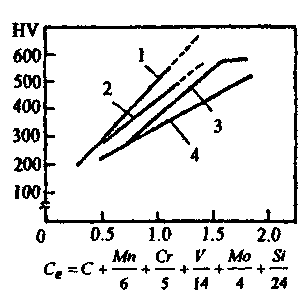

У легованих сталях максимальна твердість металу визначається хімічним складом і швидкістю охолодження. У випадку маловуглецевих, і иизьколегованих дротів і малої частки основного металу твердість наплавленого металу мінімальна і незначно збільшується з підвищенням швидкості охолодження [15].

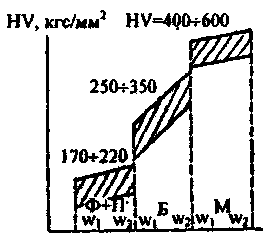

При використанні легованих дротів і великої частки основного металу в наплавленому утворюється бійніто-мартенситна структура і його твердість більш помітно залежить від швидкості охолодження. За інших однакових умов, твердість металу з мартенситною структурою визначається вмістом вуглецю і меншою мірою – швидкістю охолодження і вмістом легуючих елементів (рис. 3.7).

Швидкість охолодження можна визначити з рівнянь:

- при наплавленні валика на масивне тіло:

![]()

- при наплавленні валика на лист довільної товщини:

![]()

де λ – коефіцієнт теплопровідності, кал/(см·c·K); w – швидкість зварювання, см/с; q – кількість тепла, яке вводиться у зварюваний виріб джерелом, кал/с; Т0 – початкова температура зварюваного виробу, °С; ω – безрозмірний критерій процесу охолодження, котрий залежить від властивостей зварюваного металу і умов охолодження.

Виникнення загартованих структур і напружень другого роду являють собою загрозу виникнення холодних тріщин. Ймовірність утворення загартованих холодних тріщин з'являється за наявності у металі більше ніж 25...30% мартенситу. Підвищення вмісту вуглецю і насичення металу воднем також сприяють утворенню і розвитку холодних тріщин.

У метал зварювального з'єднання водень потрапляє з атмосфери дуги в результаті його розчинення в рідкому металі шляхом термодифузії з менш нагрітих зон основного металу. Максимальна розчинність водню в рідкому залізі спостерігається при температурі 2450 °С і складає при нормальному тиску 40,5см3/100г . При температурах, близьких до Тпл, розчинність знаходиться в межах 28...26,6 см3/100г. Вважається, що до моменту кристалізації зварювальної ванни рівновага між газовою і рідкою фазами не встигає встановитись. Внаслідок швидкої зміни температури в зоні зварювання можливе деяке пересичення рідкого металу воднем.

Кількість поглиненого металом зварювальної ванни водню залежить від його парціального тиску в атмосфері дуги і відповідає закону Сівертса:

![]()

де

[H]

– концентрація розчиненого атомарного

водню; kн

–

коефіцієнт розчинності, яка залежить

від температури і складу сталі; р![]() -

загальний

парціальний тиск атомарного і молекулярного

водню; х

– ступінь

дисоціації молекул при заданій

температурі.

-

загальний

парціальний тиск атомарного і молекулярного

водню; х

– ступінь

дисоціації молекул при заданій

температурі.

Рис. 3.7. Схема зміни твердості валика залежно від структури і швидкості охолодження

Парціальний тиск водню визначається його відсотковим вмістом у зварювальній атмосфері, котрий для матеріалів, які застосовують при зварюванні, змінюється в дуже широких межах.

Наявність в атмосфері дуги кисню, фтору, хлору сприяє утворенню з'єднань водню, які не розчиняються в рідкому залізі (ОН, HF, НСl та ін.). Сприятливо впливає і складова флюсів CaF2. В результаті реакції з SiO2 із утворенням SiF4 і реакції останнього з воднем утворюється HF. Причому ця реакція розвивається інтенсивно з підвищенням кислотності флюсу. В основних шлаках SiO2 знаходиться в зв'язаному стані, тому при їх застосуванні HF утворюється в меншій кількості. Введення в основні покриття низьколегованих електродів 20...30 % двоокису титану сприяє, подібно до SiO2, утворенню HF в атмосфері дуги.

Точне визначення парціального тиску водню в атмосфері дуги ускладнено. Стосовно електродів, запропоновано приблизну оцінку:

![]()

де cw і сс – вміст вологи і СаСо3 + MgO3 у покритті відповідно, %; р – загальний тиск у дузі.

Процес виділення водню з рідкого металу у міру зниження його температури починається в хвостовій частині зварювальної ванни. Найбільш інтенсивно цей процес розвивається при кристалізації шва. Утворювана тверда фаза, в якій розчинність водню в декілька разів менше, ніж в рідкій фазі, (для заліза при 1539 °С і тиску 10 МПа відповідно 7,9 і 23,2 см3/100 г) виділяє водень у розплав. Надлишковий водень у розплаві конденсується в дуже дрібні бульбашки, котрі випливають на поверхню зварювальної ванни і виділяються в атмосферу. Процеси, які ускладнюють виділення водню з твердої фази в рідку і утворення зародків газових бульбашок, будуть сприяти підвищенню кінцевого вмісту водню у шві.

Після кристалізації шва проходить процес виділення надлишкового водню з пересиченого твердого розчину внаслідок зниження його розчинності у металі при зниженні температури і структурних перетвореннях (у залізі при γ → α –перетворенні розчинність зменшується стрибком при температурі 910 °С від 4,35 см3 / 100 г в γ – фазі і до 2,96 см3/100 г в α – фазі).

Внаслідок малих розмірів атомів водню їх рухомість у залізі вище, ніж у інших елементів занурення (вуглецю і азоту). При цьому в менш щільно упакованій α – гратці вона більше, ніж в γ – гратці (енергія активації відповідно 13400 і 41500 Дж/моль). В реальних полікристалічних металах дифузія водню визначається не тільки його пересуванням у гратці (ґраткова дифузія), але й пересуванням по границях зерен і блоків, дефектами ґратки (дислокаціями і вакансіями) і затримкою при зустрічі з внутрішніми пустотами в металі. Вважають, що на величину коефіцієнта дифузії пересування водню по границям суттєво не впливає, оскільки водень, маючи малі атомні розміри, пересувається в об'ємі зерна так же легко, як і по границях. Ефективний коефіцієнт дифузії водню при кімнатній температурі, розрахований за кінетичними кривими виділення, на один-два порядки менше, ніж коефіцієнт ґраткової дифузії, отриманий екстраполяцією від високих температур (DHα, відповідно 2·10-6...2·10-7 і 2·10-5 см2/с, а енергії активації 25000...31130 і 13400 Дж/моль). Це пояснюється суттєвим впливом пустот у металі на дифузію водню.

При низьких температурах швидкість дифузії водню в залізі контролюється швидкістю виходу його атомів із пасток. Вихід водню з колекторів в цих умовах і при відносно малому загальному насиченні воднем практично неможливий.

В інтервалі температур 60...350 °С на рухомість водню впливає процес вивільнення водню з колекторів. При температурах, вище 60 °С, існуюча рівновага між атомарним ґратковим воднем і молекулярним в пустотах починає зміщуватись в бік атомарного. При цьому колектори у вказаному відношенні мають різні властивості. Із порожнин навколо сульфідів марганцю відбувається уповільнене, але безперервне, виділення водню. Частки легованих карбідів діють одночасно: при низькій температурі водень залишається біля них необмежений час.

На дифузійну рухомість водню в гратці заліза впливають домішки, легуючі елементи і тип структури сталі. Вуглець і кремній досить суттєво уповільнюють дифузію водню, за ними за своєю дією ідуть хром і нікель. У міру зменшення швидкості дифузії у вуглецевій сталі структури розташовуються в наступному порядку: пластинчатий перлів, сорбіт, зернистий перліт, троостит і мартенсит.

Водень сприяє виникненню холодних тріщин не тільки в наплавленому валику, але і в пришовній зоні. Елементи, які знижують температуру γ-М-перетворення, посилюють схильність металу до утворення холодних загартованих тріщин Насамперед до таких елементів належить вуглець.

У середньолегованому металі температура мартенситного перетворення знижується при підвищенні вмісту марганцю, нікелю, хрому, молібдену та ін.

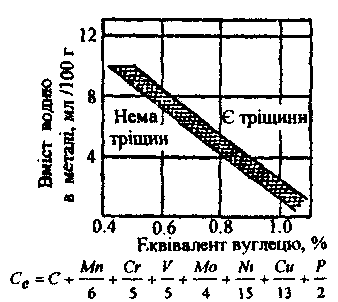

На рис. 3.8 наведено графік впливу різних елементів (порівняно з вуглецем) на критичний вміст водню в низько- і середньолегованому металі. Чим вище вміст вуглецю та інших елементів, які знижують температуру мартенситного перетворення, тим при меншому вмісті водню утворюються холодні тріщини.

Рис. 3.8. Критична концентрація водню в наплавленому металі, яка спричиняє виникнення холодних тріщин у матеріалах з різним вуглецевим еквівалентом

Роль дифузійного водню Нд у наплавленому металі на здатність різних сталей до опору холодним тріщинам ілюструється рис. 3.9.

Оскільки вміст вуглецю суттєво впливає на властивості шару, вуглецевий еквівалент часто використовують як показник здатності до наплавлення. Використовують декілька формул для визначення вуглецевого еквівалента, які відрізняються врахуванням додаткових факторів.

Міжнародним інститутом зварювання прийнято наступну формулу для визначення еквівалента вуглецю, %;

![]()

Вважають,

що при Секв<0,4%

тріщин немає, при Секв![]() 0,4...0,7%

потрібен попередній підігрів, при

Секв

0,4...0,7%

потрібен попередній підігрів, при

Секв![]() 0,7...1,0%

- високотемпературний підігрів.

0,7...1,0%

- високотемпературний підігрів.

Р

Р

ис.

3.9. Вплив дифузійного водню Нл у

наплавленому металі на здатність різних

сталей до опору холодним тріщинам:

Нд

=4 см3/100

г;

Нд

=1 см3/100

г

ис.

3.9. Вплив дифузійного водню Нл у

наплавленому металі на здатність різних

сталей до опору холодним тріщинам:

Нд

=4 см3/100

г;

Нд

=1 см3/100

г

Д. Сеферіаном запропонована інша формула для визначення повного еквівалента вуглецю:

![]()

Де [С]Х – хімічний еквівалент вуглецю, який характеризує склад сталі:

![]()

[С]Р – розмірний еквівалент вуглецю, який визначає розміри виробів:

![]()

S – товщина виробу.

І. Іто і К. Бессіо замість Секв запропонували оцінювати схильність до утворення холодних тріщин параметром рутв, який визначається за формулою:

![]()

де S – товщина металу, мм; Н – об'єм (кількість) дифузійного водню, см3/100 г.

Якщо

Рутв

![]() 03,

то холодні тріщини не утворюються; якщо

Рутв

>0,4, то холодні тріщини утворюються з

ймовірністю 100%.

03,

то холодні тріщини не утворюються; якщо

Рутв

>0,4, то холодні тріщини утворюються з

ймовірністю 100%.

Для визначення еквівалента вуглецю вуглецевих і низьколегованих сталей використовується наступна формула:

![]()

Рис. 3.10. Зміна твердості наплавленого металу залежно від вуглецевого еквівалента матеріалу, який наплавляється

Максимальна твердість визначається за виразом (твердість за Вікерсом при навантаженні 100 Н):

![]()

При НV<500 лінійна залежність твердості металу від вуглецевого еквівалента підтверджується і практичним досвідом наплавлення різними способами (рис. 3.10).

За результатами систематичних досліджень встановлено, що:

-

схильність до уповільненого руйнування за відсутності дифузійного водню мають леговані сталі із вмістом 0,3 % С і більше;

-

критичний вміст мартенситу, який обумовлює схильність до уповільненого руйнування, залежить від вмісту у ньому вуглецю;

-

у сталях із вмістом менше 0,2 % С схильність до уповільненого руйнування з'являється при певному критичному поєднанні вмісту мартенситу і дифузійного водню;

-

при достатньо високому критичному вмісті дифузійного водню схильною до уповільненого руйнування стає структура бейніту у разі відсутності мартенситу.

За результатами обробки експериментальних даних отримана залежність:

![]()

де М – вміст мартенситу, %; С – вміст вуглецю в сталі, %; Нд – концентрація дифузійного водню, см3/100 г.

Як приклад в табл. 3.1 для ряду середньовуглецевих і низьколегованих сталей наведено дані про вплив діапазонів швидкості охолодження на вміст мартенситу та ймовірність появи холодних тріщин.

Таблиця 3.1. Виникнення тріщин залежно від швидкості охолодження і вмісту мартенситу

|

Матеріал |

Швидкість охолодження Уох при 500 °С |

|||||

|

Поява мартенситу |

Поява тріщин |

100% мартенситу |

Температура кінця перетворення |

Середній вміст мартенситу |

Твердість HV |

|

|

40Х |

0,6...1 |

12 |

15...20 |

150...160 |

70% |

542 |

|

30ХГСА |

0,5 |

12 |

10 ...15 |

150...170 |

90% |

848 |

|

Ст45 |

8...10 |

17 |

65...70 |

180...200 |

50% |

532 |

|

2Х3МВФ |

0,1...0,5 |

28 |

- |

220...250 |

60% |

392 |

Твердість матеріалу, залежно від вуглецевого еквівалента і швидкості охолодження в діапазоні розпаду аустеніту, визначається таким чином:

![]()

![]() Часто

наплавлений метал відрізняється від

основного, і ймовірність виникнення

тріщин стає більш характерною для

основного металу Тому попередній

підігрів здійснюють, виходячи з даних

про твердість пришовної зони. Для цього

випадку існують рекомендації щодо

вибору температур підігріву залежно

від твердості пришовної зони (тобто

твердості основного металу).

Часто

наплавлений метал відрізняється від

основного, і ймовірність виникнення

тріщин стає більш характерною для

основного металу Тому попередній

підігрів здійснюють, виходячи з даних

про твердість пришовної зони. Для цього

випадку існують рекомендації щодо

вибору температур підігріву залежно

від твердості пришовної зони (тобто

твердості основного металу).

Для різних низьколегованих сталей рекомендовано таку температуру підігріву (еквівалент вуглецю в якій визначається через формулу Сеферіана):

![]()

Японськими дослідниками було запропоновану іншу формулу:

![]()

де Рутв, – схильність до утворення холодних тріщин.

На основі практичного досвіду та за результатами значень твердості рекомендовано наступні температури підігріву (табл.3.2).

Таблиця 3.2. Вибір температур підігріву залежно від твердості металу

|

Твердість HV |

Температура підігріву, °С |

|

до 200 |

без підігріву |

|

200...250 |

за необхідністю |

|

250...325 |

більше 150 |

|

більше 325 |

більше 250 |

Продуктивність наплавлення – це одна з характеристик процесу, яку оцінюють за кількістю металу, наплавленого за одиницю часу. Продуктивність наплавлення плавким електродом визначається за формулою:

![]()

де kн – коефіцієнт наплавлення, кг/(А·год), який показує, скільки металу з електрода під дією струму в 1 А перейде в основний метал за одиницю часу.

Продуктивність наплавлення пов'язана з продуктивністю розплавлення металу електрода:

![]()

де кр – коефіцієнт плавлення, кг/(А·год), який вже показує кількість електродного металу, який розплавляється струмом в 1А за одиницю, часу.

Коефіцієнт наплавлення завжди менше за коефіцієнт розплавлення через втрати на розбризкування і угар:

![]()

Різні способи наплавлення мають різні значення продуктивності (Gн, кг/год), наприклад, ручний спосіб – 0,8...3; механізований під флюсом – 2...15; наплавлення електродною стрічкою – 5...30; електрошлакове – 2...60; плазмово-порошкове – до 12; вібродугове – 1,2...3.